- •Обработка металлов давлением

- •1.Виды процессов обработки давление

- •2.Основные операции кузнечного производства.

- •Нагрев металла перед обработкой давлением. Температурный интервал обработки давлением.

- •Способы нагрева заготовок под ковку и штамповку. Нагревательные устройства.

- •Окалинообразование и обезуглероживание при нагреве в пламенных печах.

- •Режим нагрева заготовок в пламенных печах.

- •Охлаждение и термообработка поковок.

- •Прокатка. Сущность процесса прокатки.

- •Продукция прокатного производства.

- •Способы прокатки.

- •Инструмент и оборудование для прокатки.

- •Общая технологическая схема прокатного производства.

- •Технология прокатки полупродукта, сортовой и листовой стали.

- •Прокатка бесшовных и сварных труб.

- •Волочение.

- •Прессование.

- •Ковка на молотах и прессах (свободная ковка).

- •Инструмент для свободной ковки.

- •Основные операции свободной ковки.

- •Разработка технологического процесса ковки на молоте.

- •Составление технологического чертежа поковки.

- •Определение веса и размеров заготовки.

- •Дефекты ковки.

- •Горячая объемная штамповка.

- •Штамповка на молотах. Штамповочные молоты.

- •Устройство штамповочного паровоздушного молота двойного действия.

- •Паровоздушные штамповочные бесшаботные молоты

- •Фрикционные молоты с доской.

- •Молотовые штампы, их классификация.

- •Классификация штамповых ручьев.

- •После кантовки на 90 заготовку укладывают в штамповочный ручей.

Прессование.

Прессование- процесс выдавливания находящегося в контейнере металла через выходное отверстие матрицы. Прессование обычно применяют для обработки цветных металлов и сплавов, но иногда применяется и для стали.

Исходный материал для прессования – литые и прокатанные заготовки.

Продукция прессования:1) прутки диаметром 3 – 200мм;

2) трубы диаметром ø20÷ø400мм со стенкой толщиной 1.5 – 12мм;

3) фасонные профили.

Методы прессования: прямое и обратное.

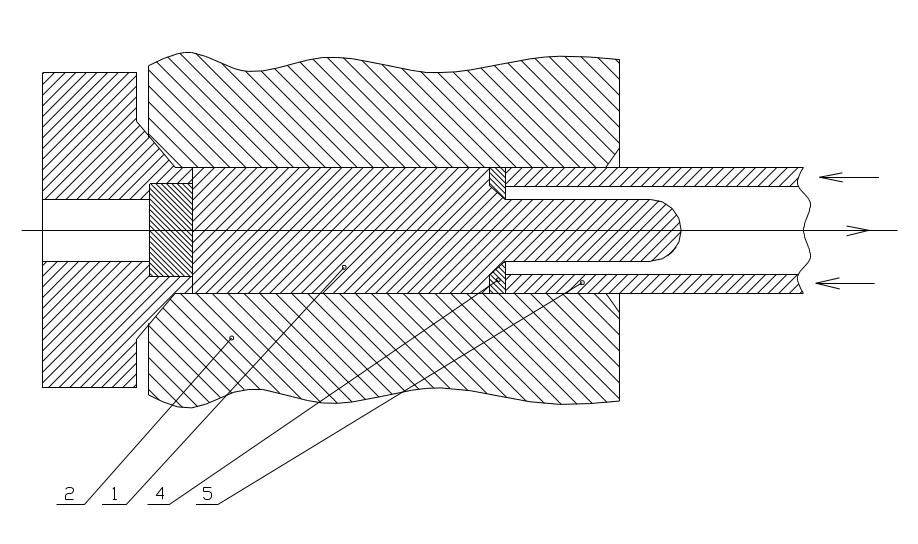

При прямом прессовании заготовка 1, нагретая до необходимой температуры, помещается в контейнер 2 пресса. С одной стороны контейнера посредством матрицедержателя 3 закреплена матрица 4 с выходным отверстием. С другой стороны контейнера имеется пуансон 5 с пресс-шайбой 6 на конце. При работе пресса пуансон получает необходимое давление от плунжера и передает его через пресс-шайбу на заготовку, заставляя металл пластически деформироваться и вытекать через выходное отверстие матрицы. В конце прессования остается часть металла (прессоостаток), которая идет в отходы.

При обратном прессовании в контейнер 2 вместо пресс-шайбы входит полый пуансон 5 с матрицей 4. Пуансон и матрица давят на заготовку 1, в результате чего металл вытекает через отверстие матрицы в направлении, обратном перемещению пуансона. При обратном прессовании отходы металла уменьшаются на 5 – 6% и снижается усилие прессования на 25% - 30%. Однако этот метод имеет ограниченное применение из-за сложности конструкции оснастки.

При прессовании труб заготовка 1, помещенная в контейнер 2, сначала прошивается иглой 7. Передний конец иглы проходит через всю заготовку и выходит на некоторое расстояние из отверстия матрицы 4. Между стенками отверстия матрицы и иглой образуется кольцевой зазор, через который выдавливается металл пуансоном 5 с пресс-шайбой 6. При прессовании для уменьшения трения металла о стенки контейнера и более равномерного истечения металла из матрицы применяют смазку – смесь машинного масла с графитом, жидкое стекло и др.

Оборудование для прессования: гидравлические прессы с горизонтальным или вертикальным расположением плунжера.

Техническое прессование. Процесс прессования включает следующие этапы:

Подготовка слитка или заготовки к прессованию (удаление наружных дефектов, резка на мерные заготовки).

Нагрев заготовки до заданной температуры.

Подача нагретой заготовки в контейнер

Выдавливание металла из контейнера через отверстие матрицы.

Отделка полученного изделия (ломка заднего конца для полного удаления пресс-утяжины, резка на мерные длины, правка, разбраковка и удаление дефектов).

Коэффициент

вытяжки:

![]() ,

,

Где

![]() и

и![]() -

площади пеперечных сечений контейнера

и отверстия в матрице. (μ=8÷50).

-

площади пеперечных сечений контейнера

и отверстия в матрице. (μ=8÷50).

Степень

обжатия:

![]() ,

λ может достигать 90%.

,

λ может достигать 90%.

Скорость

прессования

– скорость перемещения пуансона в

контейнере,

![]() .

.

Скорость

истечения![]() -

скорость, с которой металл вытекает

через отверстие матрицы:

-

скорость, с которой металл вытекает

через отверстие матрицы:

![]() .

.

Схема всестороннего сжатия при прессовании приводит к значительным напряжениям, действующим на инструмент. Поэтому инструмент работает в исключительно тяжелых условиях, испытывая, кроме высоких напряжений, действие высокой температуры. Износ инструмента особенно велик при прессовании сталей и других труднодеформируемых материалов. Инструмент для прессования изготавливают из высококачественных инструментальных сталей и жаропрочных сплавов.