- •Обработка металлов давлением

- •1.Виды процессов обработки давление

- •2.Основные операции кузнечного производства.

- •Нагрев металла перед обработкой давлением. Температурный интервал обработки давлением.

- •Способы нагрева заготовок под ковку и штамповку. Нагревательные устройства.

- •Окалинообразование и обезуглероживание при нагреве в пламенных печах.

- •Режим нагрева заготовок в пламенных печах.

- •Охлаждение и термообработка поковок.

- •Прокатка. Сущность процесса прокатки.

- •Продукция прокатного производства.

- •Способы прокатки.

- •Инструмент и оборудование для прокатки.

- •Общая технологическая схема прокатного производства.

- •Технология прокатки полупродукта, сортовой и листовой стали.

- •Прокатка бесшовных и сварных труб.

- •Волочение.

- •Прессование.

- •Ковка на молотах и прессах (свободная ковка).

- •Инструмент для свободной ковки.

- •Основные операции свободной ковки.

- •Разработка технологического процесса ковки на молоте.

- •Составление технологического чертежа поковки.

- •Определение веса и размеров заготовки.

- •Дефекты ковки.

- •Горячая объемная штамповка.

- •Штамповка на молотах. Штамповочные молоты.

- •Устройство штамповочного паровоздушного молота двойного действия.

- •Паровоздушные штамповочные бесшаботные молоты

- •Фрикционные молоты с доской.

- •Молотовые штампы, их классификация.

- •Классификация штамповых ручьев.

- •После кантовки на 90 заготовку укладывают в штамповочный ручей.

Дефекты ковки.

Причинами брака могут быть дефекты исходного материала, дефекты заготовок при нагреве, а также дефекты, вызванные отклонениями от установленного технологического процесса. Причиной брака могут быть наружные и внутренние дефекты. Трещины и другие поверхностные дефекты при ковке не устраняются. Окалина при ковке вдавливается в металл и образует вмятины. На последних операциях ковки при охлаждении заготовок из-за недостаточной пластичности металла могут образоваться трещины. При неправильном нагреве в результате выгорания углерода на поковке из высокоуглеродистой стали может образоваться обезуглероденная поверхность, глубина которой будет превышать припуск на обработку, вследствие чего снижается твердость поверхности после термообработки.

При интенсивной протяжке заготовки круглого сечения на концах получаются вогнутые концы (голенища).

При несоблюдении температурного режима ковки или недоброкачественном исходном материале образуются наружные трещины. Внутренние разрывы чаще всего возникают вследствие неправильного ведения ковки.

При недостаточной проковке слитка в поковке может остаться крупная кристаллическая литая структура, обусловливающая ее пониженные механические свойства.

Горячая объемная штамповка.

Горячая объемная штамповка – это вид обработки металлов давлением, при котором деформация нагретого металла со всех сторон ограничена рабочей поверхностью инструмента (штампа).

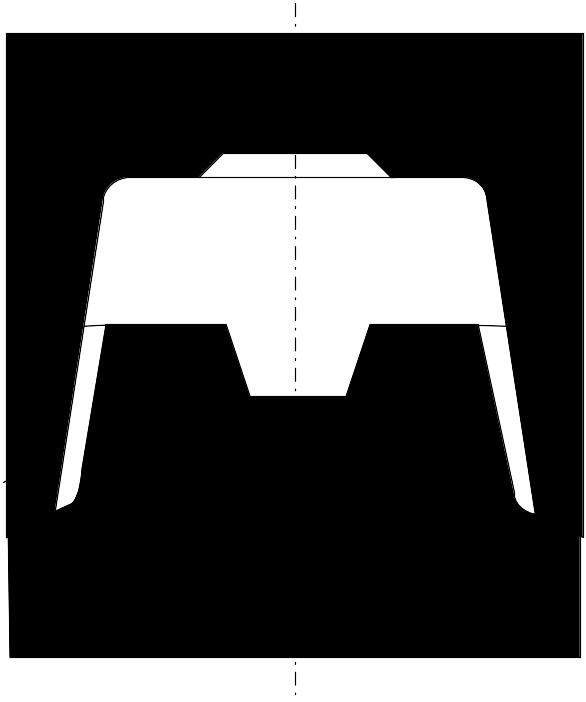

Рабочая полость штампа называется ручьем. В зависимости от количества ручьев штампы бывают одноручьевые и многоручьевые. Обычно в многоручьевых штампах количество ручьев не более 6. В них производятся последовательное приближение контура исходной заготовки к контуру готовой поковки. Ручьи делятся на заготовительные, для предварительной штамповки и для окончательной штамповки.

Поскольку характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки: штамповка в открытых и закрытых штампах.

В открытых штампах имеется заусенечная канавка для выхода излишков металла при штамповке. Это позволяет не предъявлять высоких требований к точности заготовки по массе. Заусенец затем обрезают в специальных штампах.

В закрытых штампах заусенечная канавка отсутствует. Поэтому необходим точный расчет размеров и точная отрезка исходной заготовки, что затруднительно.

В то же время штамповка в закрытых штампах имеет ряд преимуществ:

нет отходов металла на заусенец;

поковки имеют более благоприятную микроструктуру, т.к. волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец.

В настоящее время более распространена штамповка в открытых штампах.

В качестве заготовок для горячей объемной штамповки в подавляющем большинстве случаев служит прокат круглого, квадратного, прямоугольного сечений, периодический.

По сравнению с ковкой штамповка имеет ряд преимуществ:

можно получать поковки сложной формы без напусков;

получаются более точные поковки с меньшими припусками, вследствие чего сокращается объем последующей обработки резанием;

более высокая производительность.

В то же время штамп – дорогостоящий инструмент и пригоден для изготовления одной конкретной поковки. Поэтому штамповка экономически выгодна только при изготовлении достаточно больших партий одинаковых поковок.

Для объемной штамповки требуется гораздо больше высокое усилие деформирования, чем для ковки. Поэтому изготавливают в основном мелкие и средние поковки массой до 2030 кг.

В качестве оборудования для горячей объемной штамповки применяются штамповочные паровоздушные молоты, кривошипные горячештамповочные прессы, горизонтально-ковочные машины, горячештамповочные автоматы, гидравлические прессы, винтовые фрикционные прессы.

Технологический процесс горячей объемной штамповки состоит из:

1) Разделка проката на мерные заготовки (резка на сортовых ножницах и в штампах; ломка на хладноломах; резка механическими ножовками; резка дисковыми зубчатыми, гладкими и абразивными пилами; газовая резка);

2) Нагрев заготовок под штамповку;

3) Штамповка заготовок;

4) Термическая обработка поковок;

5) Отделка поковок (обрезка заусенца и прошивка перемычки, правка, очистка от окалины, калибровка).

В соответствии с этими операциями в цехах горячей штамповки имеются заготовительные, штамповочные, термические и отделочные отделения.