- •Введение

- •1.3.1Размещение оборудования в слесарной мастерской

- •1.3.2 Размещение оборудования Сварочной мастерской

- •1.3.3Расчет освещенности рабочего места

- •1.3. Охрана труда

- •1.4 Осмотр макета и подготовка его к разборке

- •2.2 Конструкция автосцепного устройства са-3

- •Рсунок 2.6. - Корпус автосцепки: вид а

- •Принцип действия автосцепного устройства са-3

1.4 Осмотр макета и подготовка его к разборке

Разборка

макета автосцепного устройства

подвижного состава производятся в

специализированном учебном заведение,

кабинете слесарно мастерской.

Разборка

макета автосцепного устройства

подвижного состава производятся в

специализированном учебном заведение,

кабинете слесарно мастерской.

Размещение технологической оснастки кабинете слесарной мастерской макета автосцепного устройства должно обеспечивать выполнение требований настоящей Инструкции, а также техники безопасности и промышленной санитарии.

Учебные кабинеты слесарных мастерских должны иметь необходимую технологическую оснастку. Инструкции по разборки и сборки макета автосцепного устройства . Учебной инструкции должны соответствовать действующим техническим требованиям, утвержденным администрации учебного заведение .А также требуется уделить внимание рабочему месту.

На рабочем месте должны находиться рабочие и контрольно- измерительные инструменты, необходимые для выполнения заданной операции. К размещению инструментов, заготовок и материалов на рабочем месте предъявляются определенные требования:

- на рабочем месте должны находиться только те инструменты, материалы и заготовки, которые необходимы для данной работы;

- инструменты и материалы, которые рабочий использует часто, должны располагаться ближе к нему;

- инструменты и материалы, используемые реже, должны располагаться дальше, приблизительно на 500 миллиметров;

- досягаемость инструментов и материалов, используемых крайне редко обеспечивается только при наклонах корпуса работника.

В связи с тем, что рациональная организация рабочего места и правильное размещение инструментов и материалов в процессе работы играют существенную роль в обеспечении ее качества, следует соблюдать

перечисленные ниже правила.

До начала работы необходимо:

1. Проверить

исправность верстака, тисков,

приспособлений, индивидуального

освещения и механизмов, используемых

в работе;

1. Проверить

исправность верстака, тисков,

приспособлений, индивидуального

освещения и механизмов, используемых

в работе;

2. Ознакомиться с инструкцией или технологической картой, чертежом и техническими требованиями к предстоящей работе;

3. Отрегулировать высоту тисков по своему росту; проверить наличие и состояние инструментов, материалов и заготовок, используемых в работе;

4 Расположить на верстаке инструменты, заготовки, материалы и приспособления, необходимые для работы.

Во время работы необходимо:

1. Иметь на верстаке только те инструменты и приспособления, которые используются в настоящий момент;

2. Возвращать использованный инструмент на исходное место;

3. Постоянно поддерживать чистоту и порядок на рабочем месте.

По окончании работы необходимо:

1. Очистить инструмент от стружки, протереть, уложить в футляры и убрать в ящики верстака;

2. Очистить от стружки и грязи столешницу верстака и тиски;

3. Убрать с верстака неиспользованные материалы и заготовки, а также обработанные детали;

4. Выключить индивидуальное освещение.

При полном осмотре съемные узлы и детали макета автосцепного устройства осматривается на наличие видимых дефектов и повреждений за тем макет автосцепного устройства кладется на специализированный слесарный стол. После следует произвести более тщательный осмотр подвижных частей механизмов таких как :

-замок;

-замкодержатль;

-предохранитель

;

-подъемник замка;

-валик подъемника.

1.5 Выполнение монтажных работ

При выполнение монтажных работ по разборки и сборки автосцепного устройства потребовались следующие слесарные инструменты слесарный молоток ,пассатижи ,электро дрель, набор гаечные ключей, напильник .

Разборка

механизма автосцепки СА-3 осуществляется

в следующей последовательности:

разъединяют цепь расцепного привода,

освобождают расцепной механизм, затем

вытаскивают запорный болт. Вытаскивают

валик подъемника через отверстие в

стенке корпуса, вытаскивают из корпуса

замок с предохранителем. Затем снимают

с полочки и извлекают замкодержатель.

Далее с опоры стенки корпуса снимают

подъемник.

Разборка

механизма автосцепки СА-3 осуществляется

в следующей последовательности:

разъединяют цепь расцепного привода,

освобождают расцепной механизм, затем

вытаскивают запорный болт. Вытаскивают

валик подъемника через отверстие в

стенке корпуса, вытаскивают из корпуса

замок с предохранителем. Затем снимают

с полочки и извлекают замкодержатель.

Далее с опоры стенки корпуса снимают

подъемник.

После чего автосцепное устройство полностью разобрано на различные детали ,начинается очистка деталей от загрязнение . Далее следуют тщательно осмотреть на наличий повреждений и механической выработки.

Если таковы отсутствуют начинаем сборку макета автосцепного устройства СА-3.

Сборка механизма автосцепки осуществляется в такой последовательности. Подъемник укладывают широким пальцем вверх на опору стенки корпуса со стороны большого зуба. Затем на шип этой же стенки навешивают замкодержатль.

Далее вставляют внутрь корпуса замок с предохранителем. При этом металлическим крючком поднимают нижнее плечо предохранителя так, чтобы верхнее прошло над полочкой со стороны малого зуба. Пропустив валик подъемника через отверстие в стенке корпуса, овальный вырез замка и квадратное отверстие подъемника, фиксируют эти детали от выпадения.

Затем вставляют запорный болт, закрепляют механизм и соединяют цепь расцепного привода с отверстием в балансире валика подъемника.

В правильно собранной автосцепке:

- ударная поверхность лапы замкодержателя и часть замка выходят в зев.

(при

таком положении деталей механизм готов

к автоматическому сцеплению);

(при

таком положении деталей механизм готов

к автоматическому сцеплению);

- замок уходит внутрь от усилия, направленного со стороны зева или приложенного к рукоятке расцепного рычага, и возвращается в первоначальное положение при снятии этих усилий;

- нельзя утопить замок в корпус, если туда предварительно введена лапа замкодержателя.

2

Назначение , конструкция и принцип

действия автосцепного устройства СА-3

2

Назначение , конструкция и принцип

действия автосцепного устройства СА-3

2.1 Назначение автосцепного устройства

Автосцепки могут быть разделены на две большие группы: механические автосцепки, т, е. обеспечивающие автоматическое сцепление единиц подвижного состава, и унифицированные автосцепки, которые, помимо сцепления, предусматривают соединение межвагонных коммуникаций, включающих в себя один или два воздухопровода, а при необходимости и контакты электро- и радиоцепей, а также паропроводы отопления.

Механические автосцепки применяются для сцепления грузовых и пассажирских вагонов общего назначения; при этом межвагонные коммуникации соединяются вручную. Унифицированные автосцепки устанавливают на специальном подвижном составе: вагонах метрополитенов, некоторых типах зарубежных электро- и дизель-поездов и др.

Автосцепное устройство подвижного состава советских железных дорог общего назначения бывает двух типов: вагонного и паровозного. Автосцепное устройство вагонного типа устанавливается на грузовых и пассажирских вагонах, тепловозах, электровозах, вагонах дизель- и электропоездов и тендерах паровозов, а паровозного — на паровозах, мотовозах,

автодрезинах и некоторых специальных вагонах.

Автосцепка (рисунок 2.1) служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок. Поглощающий аппарат 5 смягчает удары и рывки, предохраняя подвижной состав, грузы и пассажиров от вредных динамических воздействий. Тяговый хомут 6 через клин 5 передает поглощающему аппарату тяговое усилие от автосцепки.

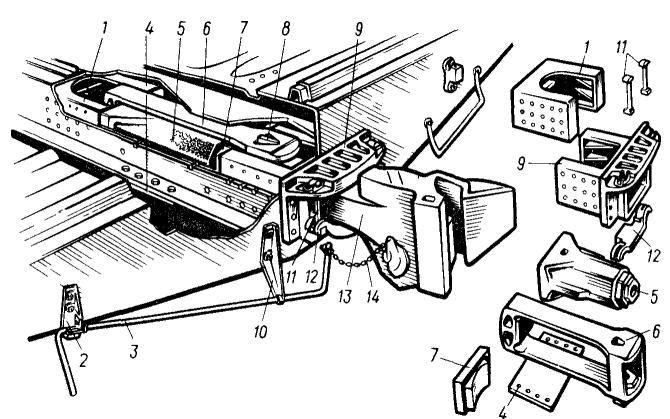

Рис. 2.1. Автосцепное устройство вагонного типа и его детали

Передний 9 и задний 1 упоры (объединенные упорные угольники), расположенные между стенками хребтовой балки, передают нагрузку на раму. На современном подвижном составе передний упор отлит вместе с ударной розеткой. Тяговые усилия от поглощающего аппарата передаются на передний упор. Задний упор воспринимает ударные нагрузки непосредственно от корпуса . Ударная розетка упора 9 предназначена для усиления концевой балки рамы вагона или локомотива и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом. Центрирующий прибор, состоящий из двух маятниковых подвесок 7 и центрирующей балочки 12, возвращает автосцепку после бокового отклонения в центральное положение. Расцепной привод служит для расцепления автосцепок.

Он

состоит из расцепного рычага 3, цепи 14

и поддерживающих деталей — кронштейнов

фиксирующего 2 и поддерживающего 10,

укрепленных на концевой балке.

Поддерживающая планка 4 удерживает

автосцепку в горизонтальном положении

и на определенной высоте, предусмотренной

установочным чертежом.

Он

состоит из расцепного рычага 3, цепи 14

и поддерживающих деталей — кронштейнов

фиксирующего 2 и поддерживающего 10,

укрепленных на концевой балке.

Поддерживающая планка 4 удерживает

автосцепку в горизонтальном положении

и на определенной высоте, предусмотренной

установочным чертежом.

В автосцепном устройстве восьмиосных вагонов (рис. 2, а) соединение

автосцепки

с тяговым хомутом выполнено посредством

цилиндрического валика  3.

Между валиком и автосцепкой находится

вкладыш 12 (рис. 2, б) . Валик удерживается

от выпадения с помощью планки 5, проходящей

через отверстия в переднем упоре 6.

Автосцепка 10 (см. рис. 2, а) восьмиосного

вагона является полужесткой, так как

имеет ограничитель 11, препятствующий

разъединению автосцепок при их больших

относительных перемещениях. В центрирующем

приборе находится подвижная плита 8 с

направляющими, опирающаяся на пружины

9. Для обеспечения сцепляемости восьмиосных

вагонов в кривых участках пути небольшого

радиуса эти вагоны оборудуются

направляющим механизмом, состоящим из

торсиона 2 (П-образного рычага из

пружинной стали), укрепленного во втулках

4.

3.

Между валиком и автосцепкой находится

вкладыш 12 (рис. 2, б) . Валик удерживается

от выпадения с помощью планки 5, проходящей

через отверстия в переднем упоре 6.

Автосцепка 10 (см. рис. 2, а) восьмиосного

вагона является полужесткой, так как

имеет ограничитель 11, препятствующий

разъединению автосцепок при их больших

относительных перемещениях. В центрирующем

приборе находится подвижная плита 8 с

направляющими, опирающаяся на пружины

9. Для обеспечения сцепляемости восьмиосных

вагонов в кривых участках пути небольшого

радиуса эти вагоны оборудуются

направляющим механизмом, состоящим из

торсиона 2 (П-образного рычага из

пружинной стали), укрепленного во втулках

4.

Один конец торсиона связан с приливом 7 центрирующей балочки, а другой — с соединительной балкой 1 тележки. При движении по кривой соединительная балка перемещается относительно кузова, нажимая на вертикальную часть торсиона, и отклоняет автосцепку в сторону к центру кривой, обеспечивая необходимый горизонтальный захват автосцепки.

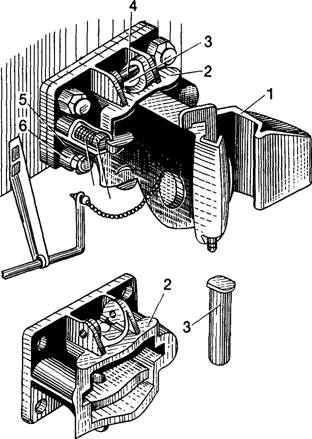

У автосцепного устройства паровозного типа (рисунок 2.2) нет поглощающего аппарата и связанных с ним деталей. Паровозная розетка 2, предназначенная для передачи усилий от автосцепки 1 на раму подвижного состава, закреплена на концевой балке болтами 5 с гайками 6 и шплинтами.

Автосцепка соединена с розеткой цилиндрическим валиком 3, который проходит через отверстия в розетке и автосцепке. От выжимания вверх валик удерживается запорным болтом 4. Центрирующий прибор, состоящий из пружин 7 и стаканов 8, возвращает автосцепку в центральное положение после боковых отклонений.

Рисунок 2. 2. - Автосцепное устройство паровозного типа и его детали.