- •§ 1.2. Современное состояние и области применения деревянных конструкций

- •§ 1.3. Краткий исторический обзор, современное состояние и области применения конструкций на основе пластмасс

- •§ 2.1. Леса и лесоматериалы

- •§ 2.2. Строение, пороки и качество древесины

- •§ 2.3. Свойства древесины

- •§ 2.4. Фанера строительная

- •§ 2.5. Гниение и защита деревянных конструкций

- •§ 2.6. Горение и защита деревянных конструкций

- •§ 2.7. Коррозия и защита деревянных конструкций

- •§ 4.1. Предельные состояния

- •§ 4.2. Нормативные и расчетные нагрузки

- •§ 4.4. Нормативные и расчетные характеристики древесины

- •Глава 5 деревянные элементы

- •§ 5.1. Элементы и их расчет

- •§ 5.2. Растянутые и сжатые элементы

- •§ 5.3. Изгибаемые элементы

- •§ 5.4. Растянуто-изгибаемые и сжато-изгибаемые элементы

- •Глава 6 соединения деревянных элементов

- •§ 6.1. Типы соединений

- •§ 6.2. Соединения без специальных связей

- •§ 6.3. Соединения со стальными связями

- •§ 6.4. Клеевые соединения

- •§ 7.1. Общие сведения

- •§ 8.3. Связи

- •Глава 9 деревянные настилы

- •§ 9.1. Настилы покрытий

- •§ 9.2. Клеефанерные настилы

- •1. Расчёт панели покрытия

- •Балки и прогоны

- •§ 11.1. Балки и прогоны цельного сечения

- •§ 11.2. Клееные балки

- •§ 11.3. Составные балки на податливых соединениях

- •§ 12.1. Виды и области применения

- •§ 12.3. Узлы стоек ,

- •§ 13.1. Виды и области применения

- •§ 13.2. Расчет деревянных арок

- •§ 13.3 Узлы арок

- •§ 14.2. Расчет рам

- •§ 14.3. Узлы клееных рам

- •Глава 16 оболочки из дерева и пластмасс

- •§ 16.1. Виды оболочек

- •§ 16.2. Своды

- •§ 16.3. Своды-оболочки и призматические складки

- •§ 16.4. Купола

- •§ 16.5. Расчет куполов

- •§ 16.6. Оболочки отрицательной гауссовой кривизны

- •§ 16.7. Пневматические конструкции

- •§ 17.5. Леса и кружала

- •§ 18.1. Основные операции и требования при изготовлении конструкций

- •§ 18.2. Технология изготовления клееных деревянных конструкций

- •§ 18.3. Особенности технологии изготовления клееных панелей

- •§ 18.4. Контроль качества клееных конструкций

- •§ 18.6. Основные положения методики оценки эффективности применения конструкций из дерева и пластмасс

- •§ 19.1. Эксплуатация деревянных конструкций

- •Глава 3 конструкционные пластмассы

- •§ 3.1. Общие сведения

- •§ 3.2. Стеклопластики

- •§ 3.3. Пенопласты

- •§ 3.4. Органическое стекло и винипласт

- •§ 3.5. Воздухонепроницаемые ткани

- •§ 3.6. Древесные пластики

- •§ 3.7. Неорганические материалы, применяемые в сочетании с конструкционными пластмассами

Глава 16 оболочки из дерева и пластмасс

§ 16.1. Виды оболочек

К покрытиям-оболочкам относят покрытия с изогнутой поверхностью, в которых все составляющие элементы работают совместно как единое целое. Оболочки благодаря такой поверхности менее материалоемки, чем плоские конструкции. Оболочка является сов-мешенным видом покрытия, так как способна выполнять одновременно несущую и ограждающую функции. Она может иметь многообразные формы различного функционального назначения.

Из дерева и пластмасс могут быть возведены оболочки следующих основных видов: 1) своды, очерченные по цилиндрической поверхности и опирающиеся по сторонам, параллельным образующим; 2) своды, очерченные по цилиндрической поверхности и опирающиеся на жесткие торцовые диафрагмы и имеющие продольные бортовые элементы; 3) купола, очерченные по шаровой поверхности, а также многогранные или составленные из сомкнутых сводов; 4) оболочки отрицательной гауссовой кривизны (с поверхностью однополостного гиперболоида вращения, гиперболического параболоида); 5) пневматические оболочки из мягких тканей.

Все эти оболочки могут быть выполнены либо целиком из одного материала (дерева, пенопласта, стеклопластика, синтетических пленок и тканей), либо в сочетании с другими материалами, чаще всего с алюминием и сталью.

Из перечисленных выше основных видов оболочек самой распространенной формой покрытия являются купола и своды.

Оболочки подвергаются действию следующих внешних нагрузок: от собственной массы, снеговой, ветровой и полезной.

§ 16.2. Своды

Оболочки в виде сводов, имеющие цилиндрическую поверхность и опирающиеся по сторонам, параллельным образующим, по характеру напряженного состояния не относятся к пространственным конструкциям, поскольку усилия в них возникают лишь в плоскости поперечного сечения свода (усилия в продольном направлении отсутствуют). Это приводит, с одной стороны, к увеличению расхода материала (по сравнению с аналогичной цилиндрической оболочкой, опирающейся на торцовые диафрагмы), но с другой стороны, в значительной мере упрощает конструкцию узлов сопряжения в продольном направлении (в своде эти узлы не несущие) и облегчает условия монтажа (каждый сборный сводчатый элемент на внешнюю нагрузку может работать самостоятельно). Поэтому, несмотря на некоторый перерасход материала, своды в различном конструктивном исполнении нашли применение в зданиях различного назначения (торговые и выставочные павильоны, бассейны, школьные здания и жилые дома, теплицы, автовокзалы и др.),

Деревянные своды в большинстве случаев решаются как сетчатые.

Сетчатый свод состоит из ребер-косяков длиной на две ячейки, уложенных по направлениям пересекающихся винтовых линий (рис. 16.1). Ранее применялись кружально-сетча-тые своды пролетом до 20 м с косяками-кружалами, вырезанными из цельной древесины. Косяки между собой соединялись на врубках (без-металльные системы), болтах или других металлических соединениях. При этом в каждом узле соединялись элементы только одного направления. Такие своды не требуют устройства прогонов под настил, однако изготовление и монтаж такой конструкции очень трудоем-•ки вследствие необходимости вырезания из цельной древесины косяков с криволинейным краем и обилия • стыков — в узлах пересечения всех косяков. Применение склеивания в значительной мере совершенствует изготовление косяков, так как клееный или клеефанерный косяк длиной на две ячейки при этом набирают из досок, изгибаемых в процессе запрессовки. Склеивание исключает операцию вырезания криволинейного края и позволяет изготовлять косяки большой высоты. Сетчатыми сводами из клееных косяков с металлическими соединениями в "узлах можно перекрывать пролеты до 50—60 м.

Для расчета сетчатого свода выделяют расчетную полосу свода шириной, соответствующей шагу ре'шетки. Затем определяют продольные силы N и изгибающие моменты М, как в арке постоянной жесткости с соответствующей схемой опирания. Если угол между образующей свода

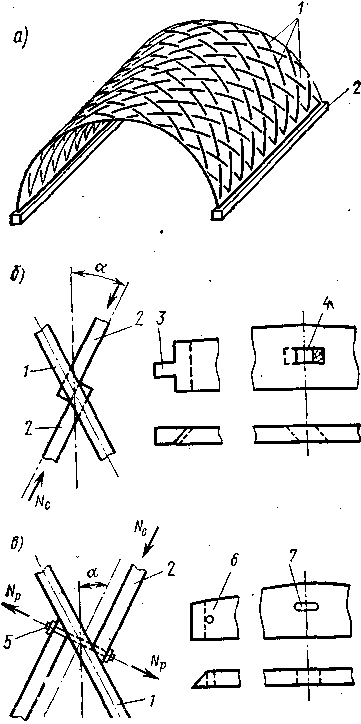

Рис. 16.1. Сетчатый свод; а — схема; б — соединение на врубке; в — соединение на болте; / — сквозной косяк; 2 — набегающий косяк; 3 — шип; 4 — гнездо; 5 — болт; 6 — круглое отверстие; 7 — овальное от-. верстие

и сквозным косяком а, то, разложив изгибающий момент Ма по двум направлениям (вдоль косяка — Мк и перпендикулярно образующей— Мн), получим для косяка MK=Ma/sina. Составляющая момента Ми может быть воспринята как изгибающий момент элементами настила покрытия, уложенными параллельно образующей. Если набегающий косяк может участвовать в работе на изгиб, то для одного косяка Мк= Аналогично можно найти сжимающее усилие, приходящееся на один косяк:

Проверку прочности косяка производят, как сжато-изогнутого элемента (см. гл. 5). При этом площадь поперечного сечения принимают равной площади сечения двух косяков, а момент сопротивления определяют для одного (сквозного) косяка или для двух косяков (сквозного и набегающего), если стык набегающего косяка в узле ячейки выполнен бесшарнирным.

Варианты соединения косяков в узлах показаны на рис. 16.1. При соединении на врубках (шарнирный узел) шипы набегающих косяков фиксируются в гнезде сквозного косяка (рис. 16.1,6). В узлах с болтами набегающие косяки путем натяжения болта плотно прижимаются к сквозному косяку, в котором имеется отверстие для пропуска болта (рис. 16.1,-в). Этот вид соединения тоже является шарнирным. Для устройства бесшарнирного соединения необходимо обеспечить передачу усилий от одного набегающего косяка к другому путем стыка по верхней и нижней граням этих косяков, например с применением вклеенных стержней, что позволяет им воспринять не только продольную сжимающую силу, как в шарнирных узлах, но и изгибающий момент (рис. 16.1, г). Такие узлы могут применяться в сводах из дощатоклееных или клеефа-нерных косяков.

Своды из пластмасс -различного очертания (кругового, стрельчатого, ломаного, П-образного) изготовляют в основном из полиэфирных стеклопластиков (в том числе светопрозрачных). Применяют плоские листы толщиной 2,5—1,0 мм, согнутые в свод в процессе монтажа, но чаще всего — это заранее изготовленные криволинейные элементы, гладкие с краевыми отгибами или разнообразного профиля. При-небольших пролетах (до 6 м) применяют волнистые элементы, а при больших пролетах (до 18 м) — элементы с так называемым лоткообразным сечением (более крупной волной разного очертания — треугольного, трапецеидального, криволинейного) . Их изготовляют шириной на одну или несколько волн. Используют также более жесткие ромбовидные складчатые элементы (ромб, согнутый по большой диагонали), а также пирамидальные элементы (с квадратным и шестиугольным основанием1).

Нашли применение также трехслойные элемента из полиэфирного стеклопластика и средним слоем из| мого пенопласта. Иногда в качестве обшивок испол! (снаружи), фанеру (изнутри).

Волнистые трехслойные своды рассчитывают, как арки с недеформируемым контуром поперечного сечения (в этом случае жесткость контура обеспечена трехслойной структурой сечения). Проверку прочности производят, как для. сжато-изогнутого трехслойного элемента.