Введение извести в шихту

Известь вводят в агломерационную шихту или непосредственно на аглофабрике перед смешиванием, или заблаговременно в один из рудных компонентов. В первом случае агрегаты для получения извести размещают на площадке аглофабрики, во втором -используют привозную известь. Дозирование извести в шихтовом отделении в качестве отдельного компонента связано е сильным пылеобразоваиием па перегрузках при подаче в шихтовые бункера и поэтому ие применяется.

Известняк обжигают на аглофабриках чаще всего на круглых обжиговых машинах ОПР [277] с горизонтальной колосниковой решеткой. Известняк крупностью 3—-10 мм выводят из цикла дробления известняка, смешивают с кокенком крупностью 3- 0 мм и увлажняют. Смесь, содержащую 8 «10% углерода к 3—4% влаги, загружают слоем 200- 250 мм на колосниковую решетку. Коксик в верхнем слое зажигают коксовым газом при расходе его 120—150 м* па 1 м2 площади горна в час. Под колосниковой решеткой создается разрежение до 500 мм. (4,9 кн/м2)7 через слой просасывается воздух, и зона горения постепенно перемещается от уровня за сыпи к колосниковой решетке. Температура обжига составляет 1500- 1600° С. Продолжительность пребывания известняка при температурах, обеспечиваю- щи х п р отек а пне и р о цесс а д с ка р б он а ци и, соста в л я ет 1—2 мин. Производительность машин составляет 15— 20 т{м2 > сутки, степень декарбоноции 70—80%. Известь Скорость пропитки для единичного капилляра описывается известным уравнением

Несмотря на то что эта формула в данном виде непригодна для точных количественных расчетов пропитки слоя в условиях агломерационного процесса, она дает качественно правильное представление о факторах, влияющих на скорость пропитки. Пропитка идет тем успешнее, чем лучше смачивают расплав твердые компоненты и чем ниже его вязкость. Из формулы (21) следует также, что продолжительность пропитки данного объема шихты будет тем меньше, чем более равномерно распределены газопроводные каналы по объему шихты и чем меньше расстояние между соседними точечными источниками расплава л толще плотных участков. Поскольку величина т| в сильной степени зависит от температуры (повышение температуры снижает как вязкость расплава, так и величину краевого угла), скорость пропитки заметно увеличивается с повышением температуры. В этой связи все факторы, интенсифицирующие теплообмен, увеличивают также скорость пропитки материала.

Смачивание и пропитка являются первым этапом собственно процесса спекания. По мере взаимодействия первичной жидкой фазы с твердыми компонентами шихты количество расплава увеличивается, а его состав, температура и свойства непрерывно меняются. Одновременно происходит усадка и уплотнение расплава под действием сил поверхностного натяжения. Отдельные капли образовавшегося расплава стремятся к объединению, что термодинамически объясняется стремлением любой системы к минимуму свободной энергии, в данном случае к минимальной удельной поверхности. В пределе при достаточном времени пребывания расплава в жидкопод- вижиом состоянии и достаточной его подвижности неизбежно образование монолитного слоя единой ванны расплава с защемленными в нем газовыми пузырями. Однако в действительности охлаждение фиксирует расплавленные массы материала на какой-то промежуточной стадии усадки, поскольку время для полного слияния всех капель расплава при агломерации недостаточно. К моменту прекращения в данном горизонтальном слое горения топлива и началу охлаждения различные точки этого слоя прогреты до различных температур, а физико-химические превращения в этих точках прошли с неодинаковой полнотой.

Условно принятая для рассмотрения многих вопросов агломерации схема спекаемого слоя предполагает, что в пределах элементарного горизонтального слоя все тепловые и физико-химические процессы совершаются одновременна во всех точках данного слоя. Такая схема удобна для рассмотрения как процессов теплообмена, так и последовательности физико-химических превращений. Для анализа механизма формирования макроструктуры агломерата она оказывается недостаточной.

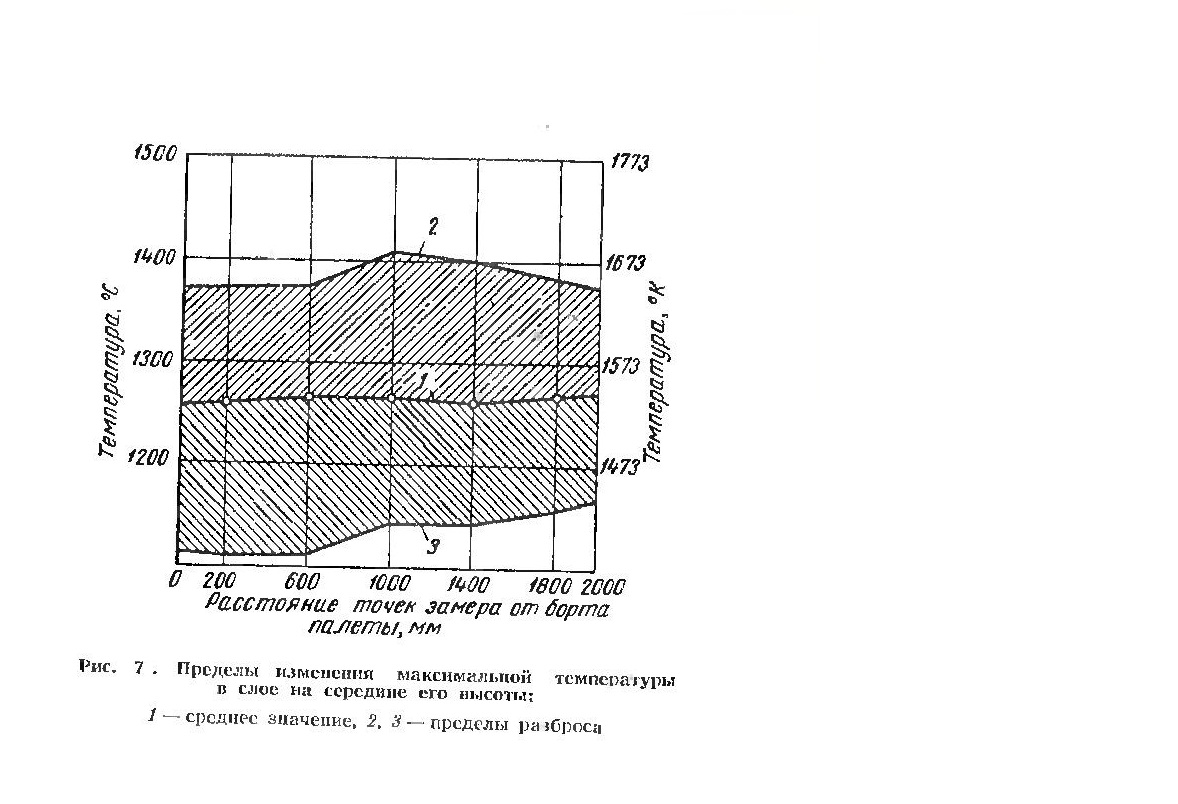

Разновременность и неодинаковая и полнота а физико-химических превращений в пределах данного горизонтального слоя обусловлены кратковременностью воздействия на материал газа с высокой температурой, неоднородностью шихтовых материалов по крупности, значительной порозностью насыпной массы шихты и наличием каналов в спекаемом объеме, высокой скоростью охлаждения и кристаллизации расплава, очаговым характером горения частиц топлива, разобщенных между собой рудными и флюсовыми материалами, неравно мерностью распределения крупных и мелких частиц рудной части шихты, частиц топлива и флюса по объему шихты. Отнесение кривой изменения температуры во времени, измеренной для одной или двух точек данного горизонтального слоя, ко всему этому слою является весьма условным. В каждой отдельной точке данного горизонтального сечения слоя конфигурация этой кривой и, следовательно t максимальная температура и время пребывания материала при температурах, обеспечивающих подвижность расплава, различны. На рис. 76 приведены графики замеров температуры в различных точках поперечного сечения, выполненных О. Штгйнгауэром и К- Зсс на одной из аглофабрик Рура . Использованная ими методика обеспечивала измерение температуры газа в каналах между кусками шихты. На одном и том же горизонте максимальная температура изменялась от 1170 до 1280е С, а время пребывания материала при температуре выше 1100е С (температуре размягчения для данного состава шихты) изменялось в пределах от 2 до 6,8 мин. Надо полагать, что при измерении температуры одновременно в каналах и в центре кусков были бы получены еще более значительные различия

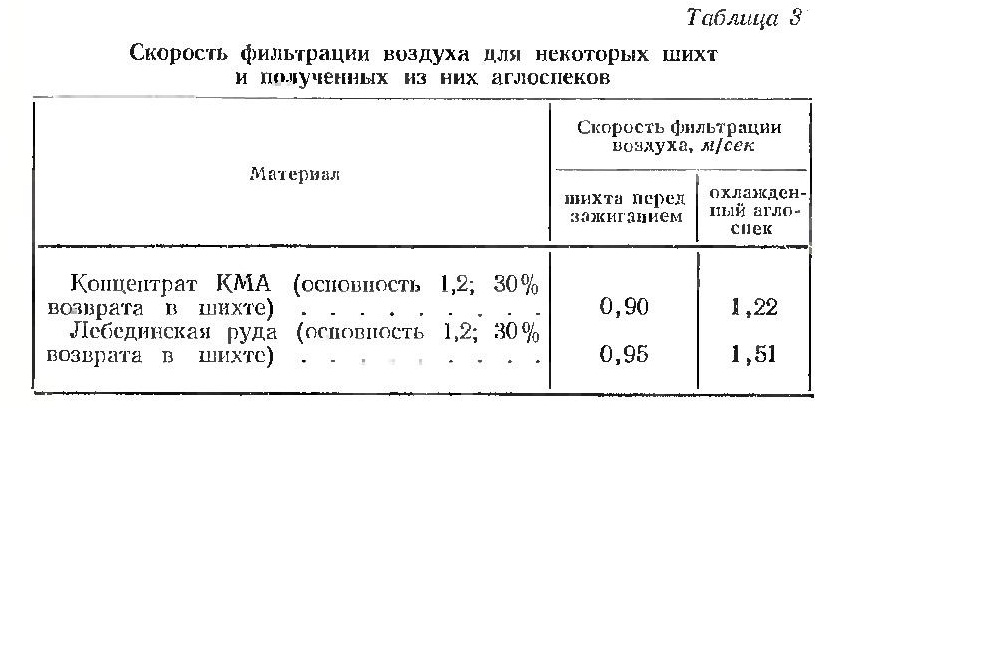

устанавливали фарфоровую трубку. Рычажная система обеспечивала свободное перемещение трубки но вертикали соответственно положению верхней кромки пирога. Усадка слоя по вертикали происходит в первые 1—2 мин после начала спекания и вызывается уплотнением насыпной массы под воздействием разрежения. Далее по ходу процесса объем и высота спекаемого слоя в целом не меняются. Между тем макроструктура насыпной массы шихты после усадки расплава существенно отличается от макроструктуры готового агломерата. Относительно мелкие и равномерно распределенные по объему шихты поры в процессе спекания материала укрупняются. В табл. 31 приведены данные о скорости фильтрации воздуха (на полное сечение колосниковой решетки) для некоторых шихт перед спеканием и полученных из них аг- лоспеков после охлаждения в чаше при высоте слоя 200 мм и разрежении 1000 мм вод. ст. (9,8 кн/м2)

.

.

Значительное повышение газопроницаемости свидетельствует о существенном изменении структуры слоя и характера пор. Коренное изменение пористости при неизменном объеме слоя свидетельствует о том, что усадка в процессе спекания представляет собой местное пере- р а си р еде л сии е р а си л а в а м ежду сое един ми у ч астка ми слоя. Наряду с «горизонтальной» имеет место «вертикальная» неоднородность аглоспека, связанная с изменением состава шихты, содержания углерода и условий спекания по высоте слоя.

Пирог

можно рассматривать как совокупность

отдельных уплотненных объемов

затвердевшего расплава, связанных между

собой «мостиками» из того же материала.

Пространство между уплотненными объемами

образуют поры различного размера. Часть

пор является закрытыми, часть — открытыми.

Последние образуют каналы для прохода

воздуха. Затвердевание расплава

начинается на поверхности воздушных

каналов и постепенно распространяется

в глубь уплотненных объемов. Отдельные

объемы затвердевающего расплава связаны

в единую систему, поэтому каждый из этих

объемов не имеет возможности свободно

деформироваться. В связи с этим развитие

процессов усадки приводит к возникновению

усадочных напряжений и трещин.

Пирог

можно рассматривать как совокупность

отдельных уплотненных объемов

затвердевшего расплава, связанных между

собой «мостиками» из того же материала.

Пространство между уплотненными объемами

образуют поры различного размера. Часть

пор является закрытыми, часть — открытыми.

Последние образуют каналы для прохода

воздуха. Затвердевание расплава

начинается на поверхности воздушных

каналов и постепенно распространяется

в глубь уплотненных объемов. Отдельные

объемы затвердевающего расплава связаны

в единую систему, поэтому каждый из этих

объемов не имеет возможности свободно

деформироваться. В связи с этим развитие

процессов усадки приводит к возникновению

усадочных напряжений и трещин.