Влияние высоты слоя

Температурно-тепловой режим спекания изменяется по мере перемещения тепловой волны от уровня засыпи до колосниковой решетки. В связи с расширением зоны высоких температур и повышением температуры спекания условия формирования агломерата в нижней части пирога более благоприятны, чем в верхней. Поэтому с увеличением высоты слоя прочность аглоспека в целом увеличивается и улучшается его гранулометрический состав после разрушения. В табл. 50 приведены данные Б, М. Носовицкого о гранулометрическом составе агломерата из криворожской руды после испытания в барабане.

Повышение высоты слоя с 270 до 570 мм при спекании лотарингских руд [205] уменьшило выход возврата на 30% и соответствующим образом увеличило средний диаметр куска после испытания в барабане. Более подробные данные но изменению прочности агломерата из лотарингских руд в зависимости от высоты слоя приведены на рисунке 4. .

Изменение

прочности аглоспека по высоте слоя

поддается количественной оценке. Для

этого в агло- чашу за гр уж а ют ш и хту

отдельными слоями по 40—50

мм

[152]. В каждый слой добавляют индикатор

определенный химический элемент в виде

соли или окисла. Эти элементы не должны

содержаться

в натуральных компонентах шихты, а их

соединения не должны обладать летучестью

при температуре до 1300—1500° С Можно

использовать хром, молибден, никель,

ванадий, медь, кобальт и

т.д.

Содержание индикаторов в слое составляет

0,3—0,5%.

Изменение

прочности аглоспека по высоте слоя

поддается количественной оценке. Для

этого в агло- чашу за гр уж а ют ш и хту

отдельными слоями по 40—50

мм

[152]. В каждый слой добавляют индикатор

определенный химический элемент в виде

соли или окисла. Эти элементы не должны

содержаться

в натуральных компонентах шихты, а их

соединения не должны обладать летучестью

при температуре до 1300—1500° С Можно

использовать хром, молибден, никель,

ванадий, медь, кобальт и

т.д.

Содержание индикаторов в слое составляет

0,3—0,5%.

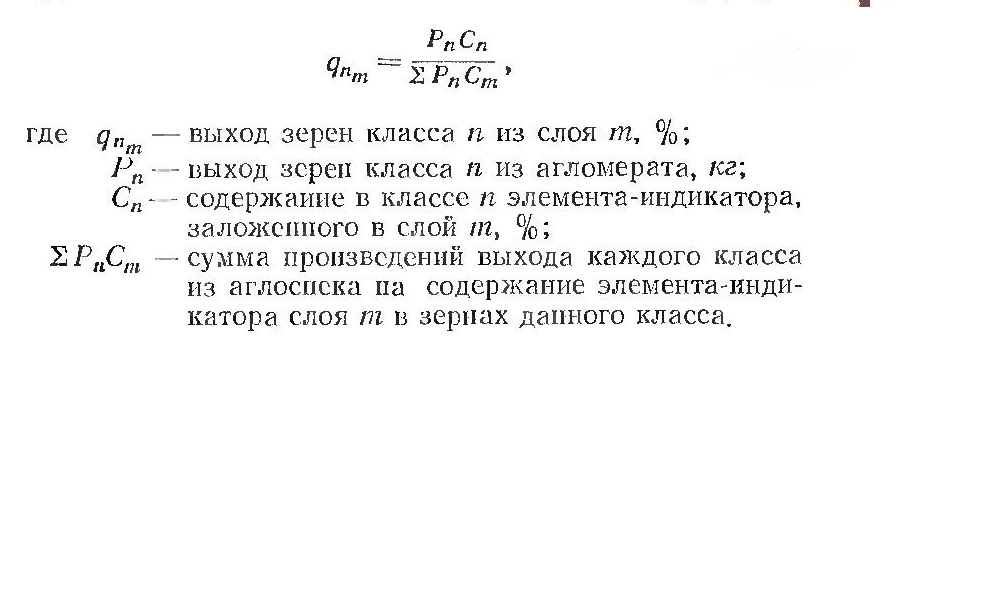

По окончании спекания агломерат целиком помещают в барабан и подвергают стабилизации по ситовому составу, затем следует рассев на ситах с размерами ячеек 25, 15, 10, 4 и 2 мм. В каждой фракции определяют химическим анализом содержание элементов-индикаторов. В соответствии с результатами расчетов определяют ситовый состав агломерата после стабилизации раздельно по каждому слою.

Изменение гранулометрического состава агломерата по высоте пирога характеризуется кривыми. Независимо от основности агломерата и крупности исходных компонентов шихты содержание классов крупнее 15 мм увеличивается по направлению сверху вниз. В значительно меньшей степени меняется по высоте пирога выход зерен класса <2 мм. В агломератах с основностью 0,9—1,4 исключительно высоко и мало меняется по высоте слоя содержание зерен крупностью 2—4 мм. Увеличение высоты слоя сопровождается пропорциональным повышением прочности аглоспека. Однако возможность повышения слоя ограничивается условиями газодинамики и усилением неравномерности температурного режима по высоте слоя.

Влияние основности

Введение в агломерационную шихту известняка существенно изменяет условия формирования агломерата. Значительно снижается температура плавления шихты. В результате изменения макроструктуры агломерата и снижения температур в слое повышается скорость спекания и соответственно сокращается время пребывания материала при температурах, обеспечивающих существование расплава. Процессы горения топлива, диссоциации карбонатов флюса и образования расплава совмещены при этом во времени и пространстве [23]. Наличие «химических холодильников» — кусочков известняка в зоне образования и усадки расплава усиливают неоднородность макро- и микроструктуры. Необходимость полного усвоения известняка требует значительного развития жидких фаз и их высокой подвижности. Благодаря этому офлюсованный аглоспек характеризуется, как правило, крупнопористой структурой. Уплотнение совершается в весьма ограниченных объемах слоя, размер уплотненных участков невелик и они чередуются с крупными порами. Об усилении неоднородности макроструктуры аглоенека, увеличении локальной усадки расплава и образовании крупных пор при введении флюса свидетельствует изменение степени ликвидации пор и пористости кусков агломерата после стабилизации при повышении основности. Увеличение основности сопровождается также существенным измененном фазового состава агломерата.

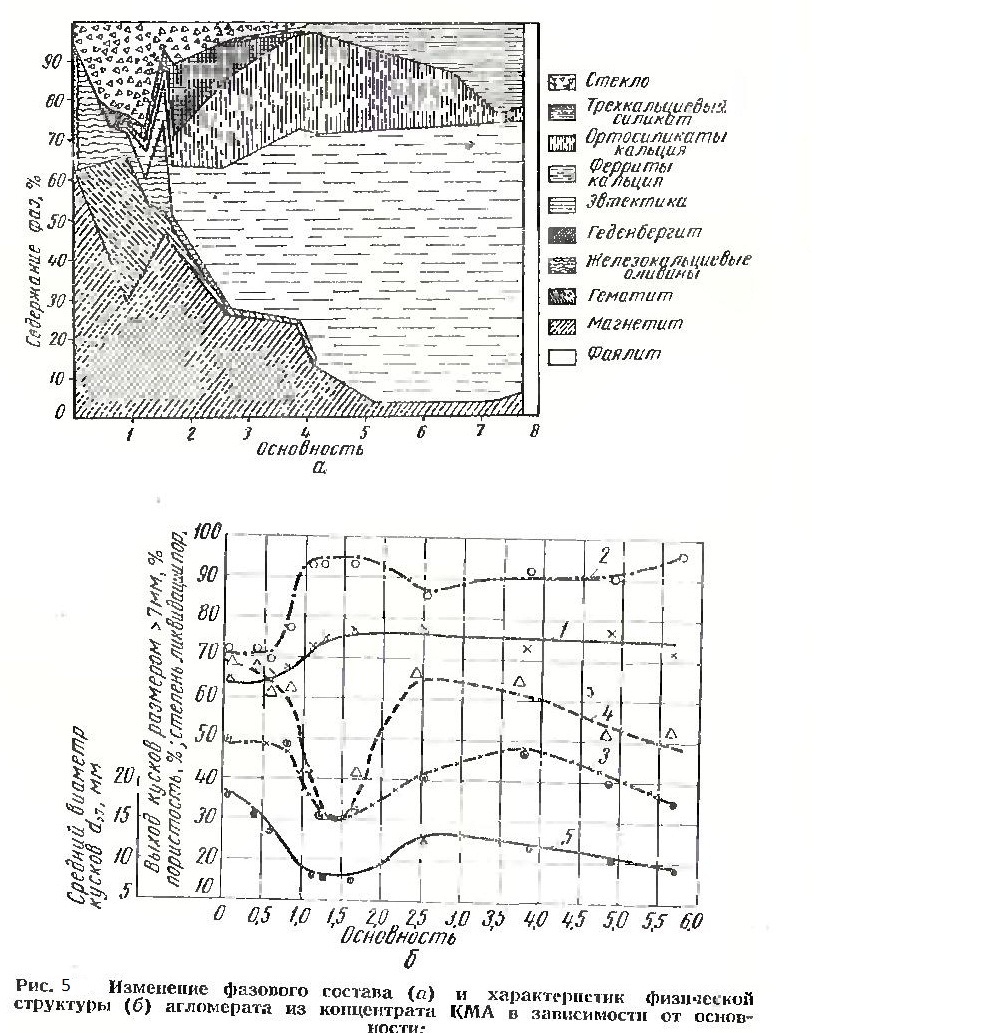

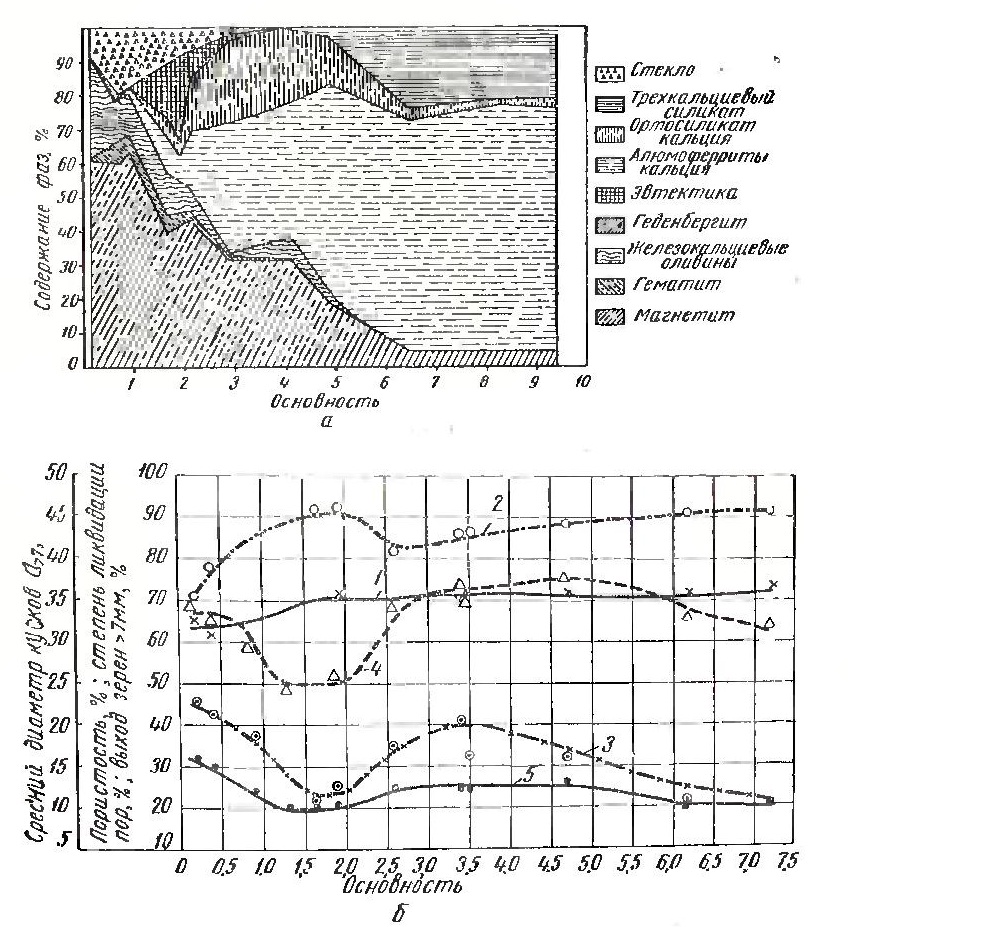

На рис. 5 и 6 совмещены данные об изменении показателей физической структуры, фазового состава и прочности агломерата из концентрата КМА и лебедии- ской руды [153], Выход класса >7 мм с повышением основности снижается, особенно резко в интервале от 0,7 до 1,5, и начиняет вновь увеличиваться при основности около 2,0, При основности 3,5—5,5 прочность аглоспека достигает максимального значения, при дальнейшем повышении основности вновь снижается. Повышение ос- иовиости от природной до 1,5 сопровождается одновременным уменьшением выхода зерен >7 мм и с!ср. Повышение основности от 2,0 до 3,5—5,5 даст значительное увеличение выхода зерен >7 мм при небольшом увеличении что свидетельствует о более ровном зерновом составе высокоокисляющих агломератов. Снижение прочности в интервале основности от природной до 1,5—1,8 соответствует повышению степени ликвидации пор в процессе разрушения и снижению пористости сохранившихся при стабилизации кусков размером 15 мм. При повышении основности до 3.5—5,5 высокая степень ликвидации пор сохраняется и одновременно увеличивается пористость кусков. Привлечение данных минералогического исследования показывает, что интервалу основности, где прочность минимальна, соответствует наиболее многофазный минеральный состав. Наличие значительное количества фаз, имеющих разные коэффициенты тер м и ч ее ко го р асширения, темпер ату р ы п л ав л сния и кристаллизационную способность, должно способствовать появлению внутренних напряжений при охлаждении. Агломераты с основностью 3,5—5,5 на 60—70% состоят из ферритов и алюмоферритов кальция, которые являются, по-видимому, наиболее прочной связкой и препятствуют превращению ортосиликата кальция. Поэтому в процессе разрушения этих спеков сохраняются