- •Содержание

- •Введение

- •Анализ конструкции детали и операционного эскиза

- •2. Краткое описание выполняемой в приспособлении операции, применяемого инструмента, оборудования и режимов резания

- •3. Анализ существующих конструкций приспособлений и обоснование выбранных решений

- •4. Описание конструкции и принципа действия приспособления

- •5. Силовой расчет приспособления

- •5.1. Расчет силы зажима детали

- •5.2. Выбор и расчет силового привода

- •Расчет погрешности механической обработки детали в приспособлении

- •6.1.Расчет погрешности выполнения размера 7±0,1 (размер 1)

- •Погрешность установки заготовки в приспособлении

- •7. Выводы

- •Литература

- •Приложения

5.2. Выбор и расчет силового привода

Основным назначением силового привода в приспособлении является создание исходной силы тяги Q, необходимой для зажима заготовки силой W. Наиболее широко при механизации процессов закрепления-открепления заготовки в приспособлениях применяются пневматические приводы благодаря их быстродействию (скорость срабатывания – доли секунды), простоте конструкции, легкости и простоте управления, надежности и стабильности в работе. В разрабатываемом приспособлении применяется пневмоцилиндр двухстороннего действия, т.к. в процессе отжима заготовки необходимо дополнительное усилие и ход штока достаточно большой.

Определим необходимую силу на штоке пневмоцилиндра с учетом особенности конструкции зажимного механизма приспособления.

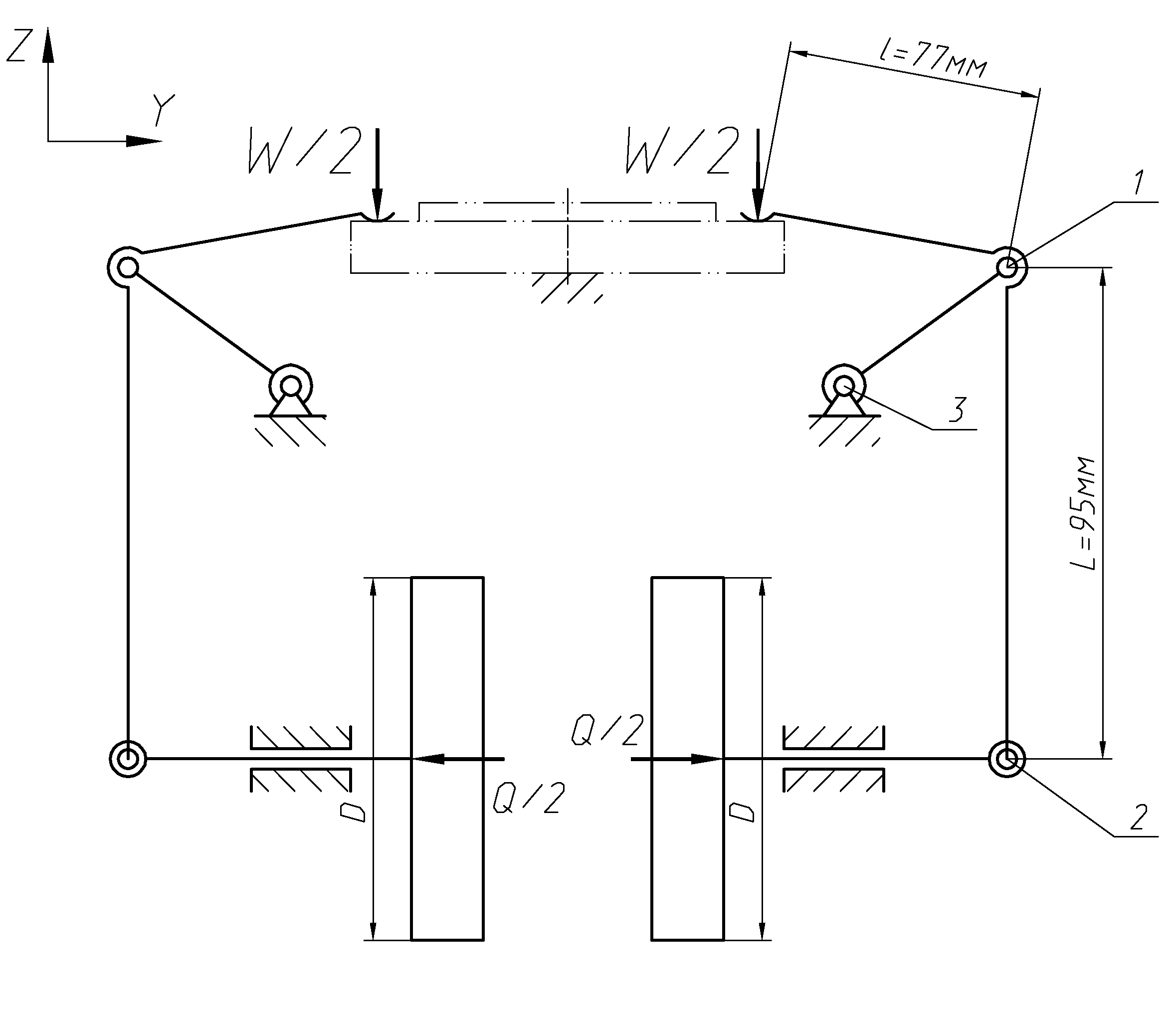

На рис. 5.2 представлена схема для расчета силы на штоке пневмоцилиндра.

Рисунок 5.2 – Схема к расчету пневмопривода приспособления

Из данной схемы расчета следует, что:

![]()

![]() КПД,

учитывающий потери на трение в шарнирах

1, 2 и 3 соответственно.

КПД,

учитывающий потери на трение в шарнирах

1, 2 и 3 соответственно.

Следовательно:

![]()

Сила на штоке поршневого пневмоцилиндра [3, стр.222]:

![]()

где

![]() - давление воздуха в сети;

- давление воздуха в сети;

D – диаметр поршня;

h = 0,85¸0,90 – КПД цилиндра.

В приспособлениях применяют зажимные механизмы двух типов. К первому типу относятся самотормозящие зажимные механизмы (винтовые, клиновые, эксцентриковые и т.д.). В этих устройствах величина упругого отжима прямо пропорционально приложенным силам. К устройствам второго типа относятся пневматические, гидравлические механизмы прямого действия. В этих устройствах без самоторможения величина отжима зажимного элемента сначала меняется по линейному закону из-за упругих деформаций звеньев, а затем при определенном значении прилагаемой силы элемент может резко переместиться на значительную величину.

Отношение сил Р1 и Р2, соответствующих моменту отрыва заготовки от опор приспособления с зажимным устройством первого и второго типов, можно определить по формуле [7, стр. 68]:

![]()

где ![]() жесткость зажимных и установочных

элементов приспособления.

жесткость зажимных и установочных

элементов приспособления.

Из вышеприведенной формулы следует:

![]()

Для расчета силового привода можно брать приближенно [7, стр. 81]:

![]()

Следовательно:

![]()

Следовательно:

По полученному значению из рекомендуемого ряда диаметров поршня выбираем ближайшее большее значение диаметра D = 0,063 м.

Расчет погрешности механической обработки детали в приспособлении

Цель проверочного точностного расчета заключается в оценке возможности получения при обработке заготовки в разработанном приспособлении точности размеров и взаимного расположения поверхностей, заданных в чертеже детали.

В основу расчета положено необходимое условие обеспечения точности при обработке на настроенных станках:

![]()

где Т – допуск на выдерживаемый в данной операции размер заготовки или требование к точности взаимного положения обрабатываемой поверхности заготовки относительно необрабатываемой;

- суммарная погрешность обработки заготовки в приспособлении.

В общем случае суммарная погрешность складывается из первичных погрешностей, обусловленных влиянием многочисленных факторов, и может быть определена по формуле:

![]()

где К – коэффициент, характеризующий отклонение действительных кривых распределения погрешностей от кривых нормального закона распределения (при обработке на настроенных станках К =1,2);

у – погрешность установки заготовки в приспособлении;

н – погрешность настройки станка;

обр. – погрешность данного метода обработки;

ф – суммарная погрешность формы обрабатываемой поверхности в результате геометрических неточностей станка и деформаций заготовки при ее закреплении.

Погрешность установки заготовки в приспособление:

![]()

где б – погрешность базирования;

з – погрешность закрепления;

пр – погрешность положения заготовки, вызываемая неточностью изготовления приспособления.

Погрешность положения заготовки:

![]()

где ![]() погрешность

при изготовлении и сборке установочных

элементов;

погрешность

при изготовлении и сборке установочных

элементов;

![]() погрешность,

обусловленная износом установочных

элементов приспособления.

погрешность,

обусловленная износом установочных

элементов приспособления.

![]() погрешность

установки приспособления на станке.

погрешность

установки приспособления на станке.

Погрешность настройки станка н представляет собой неточность установки режущего инструмента на выполняемый при обработке размер.

При установке режущего инструмента с помощью установа и щупа погрешность настройки станка определяется по формуле:

![]()

где н1 – допуск на координату установа (допуск на расстояние от опорных элементов приспособления до рабочей поверхности установа);

н2 – допуск на размер щупа (щуп изготавливается по h6);

н3 – погрешность установки инструмента, вызванная квалификацией станочника (принимается в пределах 0,020,05 мм).

В общем случае:

![]()

где = 0,020,0002 мм - среднее квадратичное отклонение, характеризующее точность данного метода обработки.

Суммарная погрешность формы обрабатываемой поверхности ф определяется геометрическими неточностями станка и деформацией заготовки при ее закреплении. К геометрическим неточностям фрезерных станков относятся – биение шпинделя, непараллельность направления перемещения стола направлениям подач (г = 0,01…0,02 мм).