- •Содержание

- •Раздел 1 Воздействие черной металлургии на окружающую среду

- •1.2 Сточные воды металлургического производства

- •1.3 Твердые отходы металлургических предприятий

- •1.1 Воздействие металлургических предприятий на атмосферу

- •1.2 Сточные воды металлургического производства

- •1.3 Твердые отходы металлургических предприятий

- •2.1 Загрязнение окружающей среды предприятиями металлургической отрасли

- •2.2 Классификации загрязнений

- •3.1 Определение и классификация промышленных сточных вод

- •3.2 Современные способы очистки сточных вод

- •4.3 Технологические мероприятия по снижению вредных выбросов в атмосферу

- •4.1 Санитарная охрана атмосферного воздуха

- •4.2 Планировочные мероприятия по снижению приземных концентраций вредных веществ

- •4.3 Технологические мероприятия по снижению вредных выбросов в атмосферу

- •Подавление пылегазовыделений

- •Улавливание неорганизованных пылегазовыделений

- •5.1 Классификация пылеулавливающих аппаратов

- •5.2 Аппараты инерционного типа

- •5.3 Центробежные пылеуловители

- •6.2 Пылеулавливающие аппараты с промывкой газа жидкостью

- •6.1Достоинства и недостатки мокрых пылеуловителей

- •6.2 Пылеулавливающие аппараты с промывкой газа жидкостью

- •6.3 Пылеуловители с осаждением пыли на пленку жидкости

- •7.1 Фильтрующие аппараты

- •7.2 Электрофильтры

- •Раздел 2. Общие принципы создания экологически чистой металлургии и концепция устойчивого экологически безопасного развития

- •Раздел 3. Процедура создания экологически чистого производства

- •12.1 Понятие экобаланса

- •12.2 Пример расчета экобаланса

- •Лекция 13. Экологическая паспортизация объектов и технологий

- •13.2 Порядок экологической паспортизации объектов

- •13.1 Цели и задачи экологической паспортизации

- •13.2 Порядок экологической паспортизации объектов

- •13.3 Методологические особенности экологической паспортизации промышленных объектов и технологий

- •Раздел 4. Современные технологии (процессы, агрегаты) и тенденции создания экологически безопасного металлургического производства

- •14.1 Улавливание пыли в углеподготовительных цехах и при обогащении углей перед коксованием на обогатительных фабриках

- •14.2 Снижение выбросов при загрузке коксовых печей

- •15.1 Снижение выбросов при выдаче кокса

- •15.2 Пылеподавление при тушении кокса и на коксосортировке

- •15.3 Очистка газов при производстве кокса

- •16. 1 Защита атмосферы от вредных выбросов агломерационного производства и производства окатышей

- •16.2 Защита естественных водоемов от загрязнения сточными водами агломерационного производства

- •16.3 Уменьшение выбросов агломерационного производства технологическим путем

- •17.1 Защита атмосферы от вредных выбросов доменного производства

- •17.2 Защита естественных водоемов от загрязнения сточными водами доменного производства

- •17.3 Уменьшение вредных выбросов доменного производства технологическим путем

- •17. 4 Основные пути утилизации отходов доменного производства

- •Лекция 18. Защита окружающей среды от вредных воздействий ферросплавного производства

- •18. 1 Защита атмосферы от вредных выбросов ферросплавного производства

- •18.2 Защита естественных водоемов от загрязнения сточными водами ферросплавного производства

- •18. 3 Уменьшение вредных выбросов ферросплавного производства технологическим путем

- •19.1 Мартеновское производство стали

- •19.2 Конвертерное производство стали

- •19.3 Электросталеплавильное производство

- •19.1 Мартеновское производство стали

- •19.2 Конвертерное производство стали

- •19.3 Электросталеплавильное производство

- •20.2 Конвертерное производство

- •20.3 Электросталеплавильное производство

- •20.4 Уменьшение вредных выбросов сталеплавильного производства технологическим путем

- •21. 1 Защита атмосферы от вредных выбросов литейного производства

- •21.2 Защита естественных водоемов от загрязнения сточными водами литейного производства

- •21. 3 Уменьшение вредных выбросов литейного производства технологическим путем

- •22. 1 Защита атмосферы от вредных выбросов прокатного производства

- •22.2 Защита естественных водоемов от загрязнения сточными водами прокатного производства

- •22.3 Уменьшение вредных выбросов прокатного производства технологическим путем и утилизация отходов

- •22.4 Обеспыливание отходящих газов в цехе огнеупоров

- •23.1 Основные направления сокращения выбросов и отходов предприятий черной металлургии

- •23.2 Новые направления металлургического производства

- •24.1 Основные пути сокращения водопотребления предприятиями черной металлургии

- •24.2 Использование отходов предприятий черной металлургии

- •Раздел 5. Система экологического мониторинга металлургического производства

- •25.2 Инженерно-методические вопросы нормирования экологического контроля

- •25.3 Комплексный инженерно-экологический мониторинг

- •25.5 Экологический ущерб

- •25.1 Цели и задачи экологического контроля

- •25.2 Инженерно-методические вопросы нормирования экологического контроля

- •25.3 Комплексный инженерно-экологический мониторинг

- •25.4 Характеристика технических средств получения и обработки информации в составе комплексного мониторинга

- •25.5 Экологический ущерб

- •9.3 Ответственность за нарушение экологического законодательства

- •Библиографический список

5.1 Классификация пылеулавливающих аппаратов

Наличие большого числа газоочистных аппаратов, весьма отличающихся друг от друга как по конструкции, так и по принципу действия, затрудняет точную их классификацию. По способу улавливания пыли различают аппараты механической и электрической очистки газов. В свою очередь аппараты механической очистки газов подразделяют на сухие и мокрые, а аппараты электрической очистки – на однозонные и двухзонные.

За основу может быть принята следующая классификация пылеулавливающих аппаратов, наиболее часто встречающихся на металлургических предприятиях.

Пылеулавливающие аппараты подразделяются:

I. Сухие аппараты

1)гравитациооно-инерционные 2)фильтрующие

а)осадительные камеры; а)волокнистые фильтры;

б)инерционные аппараты; б)тканевые фильтры;

в)циклоны. в)зернистые фильтры.

2.Мокрые аппараты

1)промывные 2)жидкопленочные

а)форсуночные скрубберы; а)центробежные аппараты;

б)скрубберы Вентури; б)ударно-инерционные аппараты;

в)динамические газопромыватели; в)пенные аппараты.

3.Электрофильтры

1)однозонные 2)двухзонные

а)сухие пластинчатые с горизонтальным ходом газов;

б) сухие пластинчатые с вертикальным ходом газов;

в)мокрые трубчатые и пластинчатые.

Для сепарации частиц пыли из газового потока в сухих аппаратах используют принципы инерции или фильтрования. В мокрых аппаратах это достигается промывкой запыленного газа жидкостью или осаждением частиц пыли на жидкостную пленку. В электрофильтрах осаждение происходит в результате сообщения частицам пыли электрического заряда. Вредные газообразные компоненты улавливают в аппаратах сорбционного типа.

Пыль делится на два класса: грубую и тонкую.

Грубая пыль представляет собой обычно мелкие частицы исходной шихты, уносимые из печи потоком газов. Улавливание грубой пыли осуществляется в пылевых камерах, циклонах, пылевых мешках и т.п.

Удовлетворительно улавливаются в сухих циклонах и других аппаратах центробежного типа — частицы 10—15 мкм, в полых скрубберах и сухих инерционных аппаратах — частицы 15—20 мкм, в осадительных камерах и горизонтальных коллекторах — частицы 30—40 мкм.

5.2 Аппараты инерционного типа

Наиболее простым пылеулавливающим устройством для первичного осаждения грубой пыли является пылевая осадительная камера. Пылевая камера представляет собой длинный горизонтальный газопровод прямоугольного сечения. Принцип улавливания: дымовые газы, идущие по дымоходу с большой скоростью (8-10 м/с), поступают в камеру большого сечения. Скорость газов снижается в 6-10 раз, и те частицы пыли, которые ранее были увлечены газовым потоком, начинают оседать на дно пылевой камеры. Т.к. камера имеет большую длину, то длительное пребывание газов в камере позволяет грубой пыли достаточно полно выпасть из газов.

Загрязненные газы

Очищенные газы

Рисунок 1- Пылевая осадительная камера.

Камера (рис. 1) делается такого сечения, чтобы скорость газов на превышала в ней 0,5-1 м/с. Длина камеры зависит от желательного времени пребывания газов в камере. Чем длиннее камера, тем лучше пылеосаждение, но тем дороже будет стоить сама камера. Минимальная продолжительность пребывания газов в камере должна составлять 50 секунд.

Грубая пыль оседает в камере в первой её части, в конце камеры начинает оседать тонкая пыль.

Пылевая камера используется в основном для предварительной очистки газов от грубой пыли; после неё газы идут на более тонкую очистку. Вследствие низкой эффективности и больших размеров в настоящее время камеры почти не применяются.

Работа инерционных пылеуловителей основана на том, что при всяком изменении направления движения потока запыленного газа частицы пыли под действием сил инерции сходят с линий потока, вследствие чего могут быть выведены за пределы потока и уловлены.

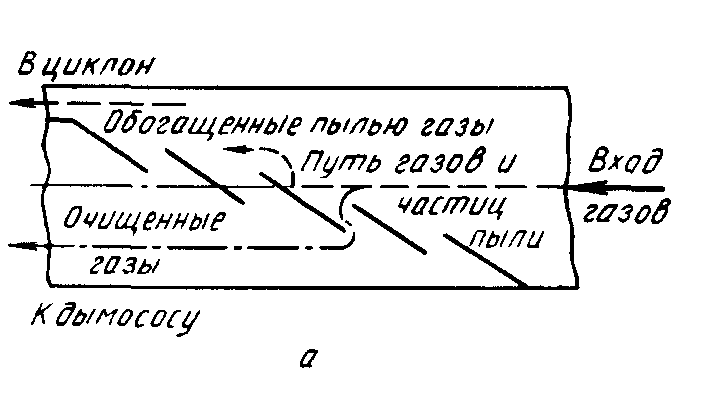

С помощью жалюзийной решетки (рис. 2,а), установленной в газоходе и состоящей из ряда наклонных пластин, поток газа можно разделить на две части. Большая часть газа (~95%) огибает пластины и, частично освобождаясь при этом от пыли, продолжает двигаться дальше в прежнем направлении. Меньшая часть газа (~5%), обогащенная пылью, отводится для очистки в циклон, после чего присоединяется к основному потоку газа. Движение газа через циклон осуществляется главным образом за счет перепада давления на жалюзийной решетке.

В основе работы жалюзийного пылеуловителя лежит инерционно-отражательный принцип, С одной стороны, частицы пыли выпадают из потока газа под действием сил инерции при крутом повороте его в жалюзийной решетке, а с другой - отражаются при непосредственном ударе о пластину. В обоих случаях частицы попадают в меньшую часть потока, обогащая ее пылью.

Рисунок 2 - Жалюзийный пылеуловитель: а-принцип действия; б-схема аппарата

Оптимальная скорость подхода газа к решетке лежит в пределах 12— 20 м/с в зависимости от конструкции решетки, т. е. примерно равна скорости газа в газоходах.

Оптимальная скорость отсоса газа в циклон примерно на 25 % выше скорости подхода газа к решетке.

Жалюзийный пылеуловитель прост в изготовлении, затраты металла минимальны, места для установки почти не требуется, так как его размещают непосредственно в газоходе. Однако он может эффективно улавливать только крупную пыль (размером более 30— 40 мкм), поэтому общая эффективность его невысока. Основное назначение этого аппарата — предохранить от износа дымососы паровых котлов, перекачивающие газ, засоренный золой (в основном крупных фракций).

Радиальные пылеуловители (пылевые мешки)

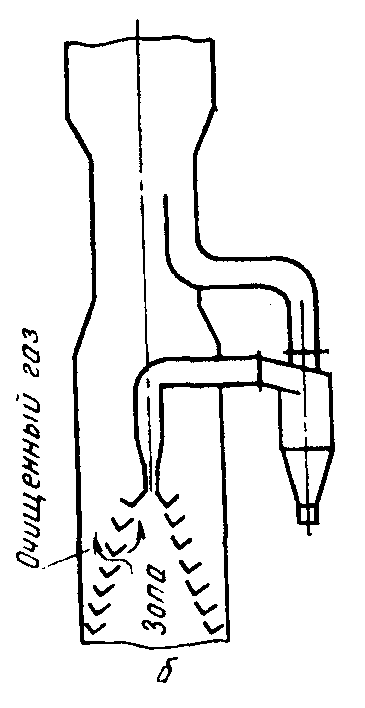

Пылеуловители такого типа широко применяют в доменном производстве в качестве первой ступени очистки доменного газа (рис. 3). По центральному газопроводу запыленный газ поступает в пылеуловитель сверху. Потеря скорости при выходе в большой объем и поворот газового потока на 180" создают необходимые условия для выделения из него частиц пыли размером более 100 мкм и осаждения их на дно пылеуловителя под действием силы тяжести и сил инерции. Очищенный газ отводится через специальный патрубок в верхней части пылеуловителя. Скорость газа во входном патрубке принимают равной скорости газа в газопроводе, т. е. порядка 20 м/с, а скорость в подъемной части пылеуловителя не должна превышать 0,6—1,0 м/с. Повышение этой скорости приводит к ухудшению пылеосаждения, а снижение — к неоправданному увеличению габаритов пылеуловителя.

В условиях грубой очистки доменного газа эффективность радиальных пылеуловителей не превышает 60-70%. Гидравлическое сопротивление радиальных пылеуловителей обычно не более 200—300 Па.

Рисунок

3 - Схема радиального пылеуловителя

Рисунок

3 - Схема радиального пылеуловителя