- •786TСаратовский Государственный Технический Университет методическое руководство к лабораторной работе

- •Общие сведения

- •Модели, стержневые ящики, опоки, формовочный инструмент

- •Состав и назначение формовочных и стержневых смесей

- •Литниковая система

- •Ход работы

- •Технология формовки стержня следующая:

- •Содержание отчета

- •Литература

Литниковая система

Литниковой системой называют каналы в литейной форме, служащие для подачи в нее расплавленного металла, а также для улавливания шлака, попадающего в форму вместе с металлом.

Рисунок 2. Литниковая система: 1- литниковая чаша, 2 – стояк, 3- шлакоуловитель, 4 - питатель

Литниковая система обычно состоит из следующих элементов: литниковой чаши, стояка, шлакоуловителя и питателя (рис.3). Литниковая чаша служит для уменьшения удара струи металла и отделения шлака. Стояк располагается вертикально и имеет форму усеченного конуса с сужением книзу. Из литниковой чаши металл через стояк поступает в шлакоуловитель, где шлак, удельный вес которого меньше, чем удельный вес металла, отстаивается, и очищенный металл через питатель, выполненный в виде щели, поступает в полость формы.

Литниковая чаша, стояк и шлакоуловитель располагаются в верхней опоке, а питатель - в нижней. Количество питателей и их расположение зависят от конфигураций и объема отливаемой детали. Помимо каналов литниковой системы на наиболее высоких местах отливки устанавливается выпор, предназначенный для интенсивного отвода из полости литейной формы воздуха, паров и газов в момент заполнения ее расплавленным металлом, а также для контроля конца заливки металла в форму.

При производстве отливок из металлов, имеющих большую усадку (сталь, аллюминиевые сплавы), вместо выпоров ставят прибыли, назначение которых питать жидким металлом отливку в момент ее затвердевания и тем самым предотвратить образование усадочных раковин в местах, застывающих в последнюю очередь.

Каналы литниковой системы: стояка, шлакоуловителя, питателей, выпоров и прибылей получаются при формовке их соответствующих моделей.

Обеспечивая получение качественной отливки, литниковая система в то же время должна иметь наименьший объем и не осложнять процесс формовки. Площадь поперечного сечения питателей зависит от веса отливки. Для отделения шлака от протекающего через литниковую систему металла необходимо, чтобы сумма сечений всех питателей была меньше сечения стояка, так как только при этом условии произойдет заполнение шлакоуловителя металлом и всплывание шлаковых включений.

Ход работы

1. Изготовить стержень (применяются готовые стержневые и формовочные смеси).

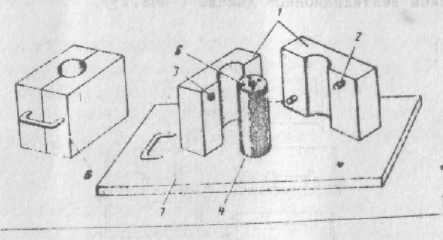

Для изготовления стержня цилиндрического сечения применяется стержневой ящик, состоящий из двух половинок, скрепленных скобой (рис.4). Правильность соединения половинок контролируется при помощи шипов. Применяются готовые стержневые и формовочные смеси.

Рисунок 4. Изготовление круглого стержня: 1 – стержневой ящик, 2 – центрирующие шипы, 3 – центрирующие втулки, 4 – готовый стержень, 5 – вентиляционные каналы, 6 – скобы, 7 – подмодельная плита.

Технология формовки стержня следующая:

- собрать стержневой ящик и установить его на подмодельную

плиту;

- наполнить стержневой смесью и уплотнить при помощи трамбовки;

-наколоть душником вентиляционные каналы;

- снять скобы и при легком постукивании отделить половинки

ящика от стержня.

2. Изготовить литейную форму.

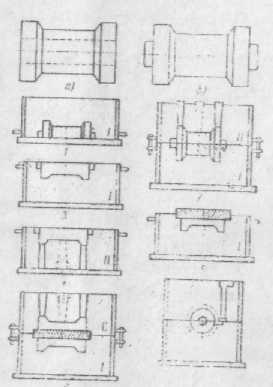

Технология изготовления литейной формы втулки следующая:

- установить на подмодедьную доску нижнюю опоку проушинами вниз, одну половину модели втулки плоскостью разъема вниз и модели питателей (рис.5);

а б

Рисунок 5. Технология формовки втулки: а – втулка, б - модель

- на модель нанести облицовочную формовочную смесь толщиной 20 - 30 мм после чего смесь уплотнить руками вокруг всей модели. Остальной объем опоки заполнить наполнительной смесью;

- клиновым концом трамбовки уплотнить смесь сначала у стенок опоки, после добавления смеси выше края опоки уплотнить тупым

концом трамбовки;

- удалить линейкой излишек смеси заподлицо с опокой и наколоть душником вентиляционные каналы (поз.1);

- перевернуть заформованную опоку на 180° разъемом вверх, установить по центрирующим шипам верхнюю половину модели и модель шлакоуловителя;

- посылать разъем формы тонким слоем сухого кварцевого песка» установить по центрирующим штырям верхнюю опоку и модели стояка и выпоров;

- наполнить и уплотнить формовочную смесь в верхней опоке;

- удалить линейкой излишек смеси заподлицо с опокой (поз.2);

- прорезать вокруг стояка литниковую чашу и после легкого раскачивания удалить из верхней полуформы модели стояка и выпоров;

- наколоть душником вентиляционные каналы;

- снять верхнюю опоку и перевернуть на 180°разъемом вверх;

- на полуформы после легкого раскачивания извлечь половины моделей и модели питателя и шлакоуловителя (поз. 3 и 4);

- подправить нарушенные места формы и удалить осыпавшуюся смесь;

- покрыть внутренние полости формы краской или припылом и уложить в знаки нижней половины формы стержень (поз. 5);

- собрать форму для заливки металлом (поз.6).

3. Залить литейную форму расплавленным металлом.

4. После охлаждения формы извлечь отливку и выбить стержень.