- •Виробництво зварювальних матеріалів конспект лекцій

- •6.092300 Технологія та устаткування зварювання

- •Виробництво зварювальних матеріалів конспект лекцій

- •6.092300 Технологія й устаткування зварювання

- •Лекція 1 вступне заняття

- •Лекція 1 вступне заняття

- •Лекція 2 будова зварних з'єднань

- •Лекція 2 будова зварних з'єднань

- •Лекція 3 Загальна схема взаємодії металевої, газової й шлакової фаз при зварюванні

- •Лекція 3 Загальна схема взаємодії металевої, газової й шлакової фаз при зварюванні

- •Лекція 4 Поводження металевих складових зварювальних матеріалів при зварюванні. Розкислення. Легування

- •Лекція 4 Поводження металевих складових зварювальних матеріалів при зварюванні. Розкислення. Легування

- •Лекція 5 металеві зварювальні матеріали Мета лекції – вивчення процесів виробництва і використання металевих зварювальних матеріалів

- •Лекція 5 металеві зварювальні матеріали

- •Лекція 7 покриті електроди для ручного дугового зварювання і наплавлення

- •Лекція 7 покриті електроди для ручного дугового зварювання і наплавлення

- •Лекція 8

- •Лекція 8

- •Лекція 9 технологія Нанесення покриття на стрижні

- •Лекція 9 технологія Нанесення покриття на стрижні

- •Лекція 10 Контроль якості готових електродів

- •Лекція 10 Контроль якості готових електродів

- •Лекція 11 порошкові дроти для зварювання й наплавлення

- •Лекція 11 порошкові дроти для зварювання й наплавлення

- •Лекція 12 Виготовлення порошкового дроту

- •Лекція 12 Виготовлення порошкового дроту

- •Лекція 13 захисні гази для дугового зварювання

- •Лекція 13 захисні гази для дугового зварювання

- •Лекція 14 Активні захисні гази

- •Лекція 14 Активні захисні гази

- •Лекціія 15 типи зварювальних флюсів і способи їхнього виготовлення

- •Лекція 15 типи зварювальних флюсів і способи їхнього виготовлення

- •Лекціія 16 Виробництво плавленИх флюсів

- •Лекція 16 Виробництво плавленИх флюсів

- •Лекціія 17 Виробництво неплавлених флюсів

- •Лекція 17 Виробництво неплавлених флюсів

- •Виробництво зварювальних матеріалів

- •61003, М. Харків, вул. Університетська, 16.

Лекція 9 технологія Нанесення покриття на стрижні

Мета лекції-вивчення технологічного процесу виготовлення зварювальних електродів

План лекції

Технологія нанесення покриття.

Обладнання для виготовлення електродів.

Допоміжне обладнання.

Контроль виготовлення електродів.

Рекомендована література

Петров Г.Л. Сварочние материалы.-Л.: Машиностроение. 1972.-279 с.

Давыденко И. Д. Справочник по сварочним материалам.-Ростовское книжное издательство. 1961.-230 с.

Тархов Н.А., Сидлин З.А., Рахманов А. . Производство металлических электродов.-М: “Высшая школа” 1986.-288 с.

Технология электрической сварки металлов и сплавов плавлением. Под редакцией акад. Б.Е. Патона. – М: Машиностроение 1974. – 768 с.

Сварка в машиностроении. Справочник. Т. 2. Под редакцией д.т.н.

Крюковский Н.Н. Производство электродов для дуговой сварки. М: Машиностроение 1956. – 277 с.

Гарник И.И., Пиолунковский Г.М. Производство металлических электродов. – М: Металлургия. 1975. – 119 с.

Лекція 9 технологія Нанесення покриття на стрижні

Технологічна схема процесу нанесення покриття методом обпресування

У цей час покриття наносять на стрижні практично тільки способом обпресування під високим тиском на спеціальних агрегатах. Такий спосіб дозволяє повністю механізувати весь цикл від подачі прутків і нанесення покриття до термообробки, сортування й наступного впакування електродів. Метод занурення застосовується у виняткових випадках, звичайно при нанесенні покриття на литі або куті прутки, подача яких в обпресувальний агрегат неможлива через істотні коливання в їхніх розмірах.

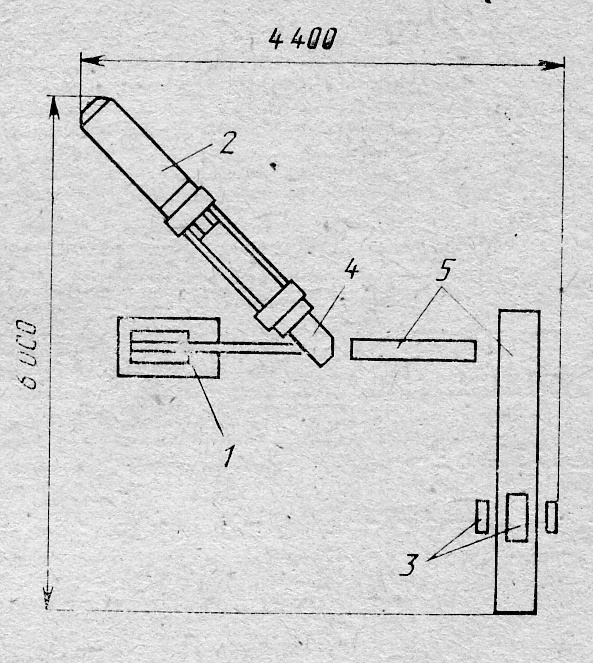

Обпресувальний агрегат являє собою технологічну лінію, що звичайно включає механізм для подачі стрижнів (прутковий живильник 1), електродообмазочний прес 2, приємопередающий транспортер 5, зачистную машину 3 (мал. 1). При потоковому серійному виробництві лінія доповнюється піччю для термообробки електродів і машиною, що зважує.

Малюнок 1 - Схема технологічної лінії обпресування електродів

Електродні прутки завантажують у бункер пруткового живильника, що за допомогою ворошителя забезпечує безперервну поштучну подачу прутків з бункера в систему роликів і їхню подачу в обмазувальну головку 4 електродообмазочного гресса.

Обмазувальна маса завантажується в обмазувальний циліндр преса найчастіше у вигляді брикетів. Під тиском поршня вона подається в обмазувальну головку, узгоджено туди ж подаються прутки. електродообдазочний прес здійснює безперервне видавлювання обмазувальної маси й внесення її на прутки в момент їхнього проходження через обмазувальну головку.

Найпоширенішими є гідравлічні преси, рідше застосовують механічні й досить обмежено — шнекові. Гідравлічні преси забезпечують можливість плавного регулювання обсягу маси, що видавлює в одиницю часу. Відмінністю пресів того самого типу є кут між напрямку подачі прутків і обмазувальної маси. Є преси, у яких прутки до потоку маси підводять під кутом 90, 45, 0° (зі співвісною подачею прутків).

Найбільш розповсюдженими є одноциліндрові гідравлічні преси з горизонтальним розташуванням циліндрів і завантаженням обмазувальної маси брикетами. Прес працює в періодичному циклі із зупинкою операції обпресування на час перезарядження.

З метою зниження втрати часу обпресування при грузке циліндра обмазувальною масою практикують заміну виробленого циліндра іншим циліндром, заздалегідь заповненим масою. У ряді випадків раціональним може з'явитися робота двома пресами на одну зачистну машину (робота «Тандем»). У цьому випадку втрати часу на зарядку зведені до мінімуму.

На виході з обмазувальної головки електроди калибруются втулкою, що калібрує (фильєрой), виготовленої із твердого сплаву. Її внутрішній діаметр визначає зовнішній діаметр готового електрода. Виходячи з обмазувальної головки зі швидкістю 150-800 шт/хв, електроди мають відносно міцне покриття. Вони попадають на приемопередающий транспортер , що служить для прийому електродів від електродообмазочного преса й передачі їх на транспортер 6 зачистной машини.

Конструкція транспортера повинна допускати можливість зміни нахилу прийомної стрічки й забезпечувати плавне регулювання її швидкості в широкому діапазоні.

Зачистна машина призначена для видалення покриття з одного кінця електрода під електродотримач і зачищення торця іншого кінця. У ряді випадків на зачистной машині виконується нанесення фарбування на вільному від покриття ділянці електрода. Незалежно від конструкції машини принцип зачищення електродів однаковий; розходження звичайно полягає в конструкції прокатника й у розміщенні вузлів зачищення.

Після вузла зачищення електроди, як правило, відразу надходять на термообробку.

Брикетування обмазувальної маси. Обмазувальні циліндри електродообмазочних пресів завантажуються звичайно обмазувальною масою, спресованої у вигляді циліндричних брикетів. Це забезпечує зменшення допоміжного часу, а також зручно для завантаження. Для виготовлення брикетів служать брикетировочні преси, технічні характеристики яких погоджені, з характеристиками відповідних електродообмазочних пресів.

Пруткові живильники. У бункер пруткового живильника стрижні завантажуються звичайно зі спеціальних контейнерів через отвір, що відкривається в їхньому дні. Відтіля за допомогою ворошителя (хитних валків) прутки попадають у магазин бункера. Потім стрижні, опускаючись один за іншим під дією власної ваги, захоплюються конічними роликами. Останні передають їх на тягнучі ролики, що подають стрижні один за одним у головку преса.

Звичайно живильник має одну пару конічних захоплюючих роликів і одну або дві пари тягнучих. Конічні захоплюючі ролики з кутом 7° вибирають прутки з магазина й по втулках, що підводять, направляють їх під тягнучі ролики.

Зустрічаються дві конструкції тягнучих роликів: ролики з канавками, у які лягає пруток, підтиска зверху подпружиненним роликом або аналогічний по конструкції захоплюючий з піджимом зверху роликом у вигляді диска. Для забезпечення безперервності подачі стрижнів захоплюючі ролики обертаються з більшою частотою, чим тягнучі; випередження звичайно становить 1,7 рази.

Електродобмазочні преси. Електродообмазочний прес видавлює обмазувальну масу й наносить її на стрижні в момент їхнього проходження через обмазувальний вузол (обмазувальну головку) преса.

Як приклад розглянемо прес ОСЗ-3 (мал. 2), розроблений МОСЗ.

![]()

Малюнок 2- Електродообмазочний прес типу ОСЗ-3:

Горизонтально розташований обмазувальний циліндр має обсяг 18 л. Прес заряджається трьома заздалегідь приготовленими брикетами при поршні, відведеному в крайнє заднє положення. Час, необхідне на завантаження трьох брикетів, становить 1 хв. Разом із часом переміщення поршня в крайнє заднє положення і його повернення в робоче положення допоміжний час становить 1,5 хв. Час циклу визначається діаметром стрижня, товщиною (кількістю) покриття й швидкістю обпресування. Наприклад, при обпресуванні спецелектродів діаметром 4 мм довжиною 350 мм, коефіцієнтом маси покриття 40% і при швидкості обпресування 500 шт/хв на витрату однієї зарядки буде потрібно близько 6 хв. Загальний час циклу складе 7,5 хв.

Зачистна машина призначена для зачищення від покриття кінців електродів безпосередньо після їхнього обпресування. Конструкції зачистних машин, застосовуваних в електродному виробництві, досить близькі між собою. Ця машина складається зі станини, на якій змонтовані транспортери, вирівнювачі, прокатник і щітки.

Над другою стрічкою змонтований обертовий циліндричний прокатник, обклеєний товстим шаром м'якої гуми. Прокатник приводиться в обертання від індивідуального привода. У зв'язку із цим електроди, потрапляючи під прокатник і притискаючись до стрічки, починають обертатися.

У місці проходження електродів під прокатником з боків стрічки встановлені обертові щітки. Дві щітки з однієї сторони стрічки зачищають кінці електродів під тримач. Одна щітка, установлена із протилежної сторони стрічки, зачищає контактні кінці електродів. Після проходження вузла зачищення електроди, як правило, відразу надходять на термообробку.

Підготовка й настроювання устаткування. Опресовщик, одержавши від технолога втулку, що калібрує, перевіряє наявність і якість дроту необхідного діаметра, марки й плавки й приступає до налагодження всіх механізмів, що входять до складу агрегату. Розглянемо це на прикладі агрегатів типу ОСЗ.

Налагодження пруткового живильника. Перед завантаженням прутків у бункер живильника регулюють зазор між вертикальними планками й по центрі зазору виставляють захоплюючі ролики. Попередньо перевіряють стан робочої поверхні роликів; при необхідності ролики заміняють. При установці втулок особлива увага необхідно обертати на втулки заходу дроту до тягнучих роликів.

Налагодження електродообмазочного преса. Перед налагодженням перевіряють, рівень масла в баку, справність манометра, рівномірність натяжки болтів, що кріплять головку, схоронність пломби на клапані регулювання насоса високого тиску; при холостому прогоні преса перевіряють роботу вузла регулювання подачі масла.

Зборка обмазувальної головки. Підбирають втулки, що підводять, у сердечник, установлюють напрямну й калібруючу втулки, регулюють відстань між ними (при правильній зборці головки пруток, вставлена попереду на 50-70 мм у напрямну втулку, повинен захоплюватися масою, що рухається, а не зажиматься). Перевіряють кріплення шайби із втулкою, що калібрує, з'єднання за допомогою перехідної втулки пруткового живильника й сердечника (свічі) обмазувальної головки. Перевіряють установку приемопередающего транспортера стосовно головки преса. Роблять пробний пуск прутків на двох-трьох швидкостях.

При зачищенні контактного кінця електродів утвориться досить велика кількість відходів обмазувальної маси. Раціонально організувати збір і вторинне використання цих відходів, залежно від номенклатури й обсягу випуску визначають марки електродів, для яких доцільне використання відходів.

Зібрані відходи необхідно прокалить при температурі 250°С у плин 4 год. Товщина прожарює слоя, що, відходів не вище 100 мм. Вологість висушених відходів не повинна перевищувати 0,5%. Потім відходи розмелюють у млині періодичної дії й просівають через сито № 04. Просіяні відходи обмазувальної маси додають при виготовленні відповідної марки електродів у кількості до 5-6%.

Термообробка електродів

Повний цикл термообробки включає попереднє сушіння, остаточне сушіння, прокалку й охолодження. Безпосередньо після обпресування електродів вологість покриття становить 9—12%. Припустимий зміст вологи після термообробки залежить від виду покриття. Так, електроди з основним покриттям, призначені для зварювання відповідальних конструкцій з вуглецевих і низьколегованих сталей, повинні мати вологість не більше 0,2% від маси покриття. При цьому визначення вологості проводиться при 400±10°С с доведенням навішення покриття до постійної маси. Ясно, що для забезпечення зазначеної вологості електроди повинні прожарюватися при високих температурах (360—400°С) протягом досить тривалого часу.

Електроди з рутиловим і кислим покриттями містять у рецептурі органікові (целюлоза, крохмаль і ін.), що створює газовий захист зварювальної ванни, знижуючи чутливість до пористості. У зв'язку із цим висока температура прокалки таких електродів неприпустима, тому що при цьому органічні складові вигорають і газовий захист різко знижується.

Вологість покриття зазначених електродів визначається при 180±10°С и повинна становити не більше 0,3—0,4%. Така ж температура прокалки цих електродів.

Покриття целюлозних електродів в основному складається із целюлози ЭЦ. Для нормального застосування електродів необхідно, щоб покриття містило певну кількість вологи, тому електроди сушать при температурі 120—130°С у плин 14—15 хв. Вологість покриття визначається при 110±5°С и повинна перебувати в межах 0,5—2%.

Устаткування для термообробки електродів

Електричні печі. Однієї з розповсюджених є методична сушильно-прокалочна піч ОКБ-759 періодичної дії.

Після обпресування електроди вручну розкладаються на дерев'яні рамки. Розкладка (розкочування) повинна виконуватися ретельно, забезпечуючи відсутність зіткнень електродів один з одним. Набрані в стопку (не більше 20 рамок) електроди поміщають на ланцюг конвеєра. Включення конвеєра періодичне, у міру завантаження печі. Швидкість руху ланцюгів 1,8 м/хв.

Електроди розвантажуються вручну в міру виходу рамок із сушильної камери. Сушильний конвеєр забезпечує гарна якість сушіння - вологість не перевищує 5%.

Електроди прожарюють у камерних прокалочних електропечах. Пекти розрахована на електроди будь-яких типорозмірів, забезпечує максимальну температуру прокалки 400°С. У піч поміщають два візки, на кожній з яких установлене по двох стопки з восьми металевих рамок з електродами. Електроди укладають на рамках (не більше 3-5 шарів), завантажують і вивантажують вручну. Установлена потужність печі 65 квт.

Характеристики камерної печі ОСЗ-1 забезпечують рівномірність прогріву кожного електрода. Продуктивність печі по електродах марки ОЗС-11 діаметром 4 мм становить 4 т/зміну. Час знаходження електродів у печі звичайно близько 60 хв. Після вивантаження обов'язкове охолодження електродів на повітрі протягом 30-40 хв.

Індукційні печі. В індукційних печах використається нагрівання електродів струмами високої частоти.

Установка має три послідовних індуктори, через які проходить головний транспортер, що представляє собою два паралельні нескінченні ланцюги. На подовжені осі кожної ланки ланцюги насаджені ізоляційні власники-втулки-тримачі електродів. Важливе значення має вибір матеріалу, з якого виготовлені втулки для закріплення незахищеного кінця електрода. Використовуваний матеріал повинен при достатній механічній міцності забезпечити видалення вологи із закріпленого кінця.