- •Виробництво зварювальних матеріалів конспект лекцій

- •6.092300 Технологія та устаткування зварювання

- •Виробництво зварювальних матеріалів конспект лекцій

- •6.092300 Технологія й устаткування зварювання

- •Лекція 1 вступне заняття

- •Лекція 1 вступне заняття

- •Лекція 2 будова зварних з'єднань

- •Лекція 2 будова зварних з'єднань

- •Лекція 3 Загальна схема взаємодії металевої, газової й шлакової фаз при зварюванні

- •Лекція 3 Загальна схема взаємодії металевої, газової й шлакової фаз при зварюванні

- •Лекція 4 Поводження металевих складових зварювальних матеріалів при зварюванні. Розкислення. Легування

- •Лекція 4 Поводження металевих складових зварювальних матеріалів при зварюванні. Розкислення. Легування

- •Лекція 5 металеві зварювальні матеріали Мета лекції – вивчення процесів виробництва і використання металевих зварювальних матеріалів

- •Лекція 5 металеві зварювальні матеріали

- •Лекція 7 покриті електроди для ручного дугового зварювання і наплавлення

- •Лекція 7 покриті електроди для ручного дугового зварювання і наплавлення

- •Лекція 8

- •Лекція 8

- •Лекція 9 технологія Нанесення покриття на стрижні

- •Лекція 9 технологія Нанесення покриття на стрижні

- •Лекція 10 Контроль якості готових електродів

- •Лекція 10 Контроль якості готових електродів

- •Лекція 11 порошкові дроти для зварювання й наплавлення

- •Лекція 11 порошкові дроти для зварювання й наплавлення

- •Лекція 12 Виготовлення порошкового дроту

- •Лекція 12 Виготовлення порошкового дроту

- •Лекція 13 захисні гази для дугового зварювання

- •Лекція 13 захисні гази для дугового зварювання

- •Лекція 14 Активні захисні гази

- •Лекція 14 Активні захисні гази

- •Лекціія 15 типи зварювальних флюсів і способи їхнього виготовлення

- •Лекція 15 типи зварювальних флюсів і способи їхнього виготовлення

- •Лекціія 16 Виробництво плавленИх флюсів

- •Лекція 16 Виробництво плавленИх флюсів

- •Лекціія 17 Виробництво неплавлених флюсів

- •Лекція 17 Виробництво неплавлених флюсів

- •Виробництво зварювальних матеріалів

- •61003, М. Харків, вул. Університетська, 16.

Лекція 14 Активні захисні гази

Мета лекії – вивчення активних захисних газів а технологію забезпечення підприємств захисними газами.

План лекції

Активні захисні гази.

Забезпечення підприємств захисними газами.

Обладнання для використання захисних газів.

Петров Г.Л. Сварочние материалы.-Л.: Машиностроение. 1972.-279 с.

Сварочные материалы для дуговой сварки т. 1. Под редакцией Потапова Н.Н. – М: Машиностроение. 1989.- 544 с.

Ерохин А.А. Основы сварки плавлением. – М: “Машиностроение”. 1973. – 448 с.

Петров Г.Л., Тумарев А.С. Теория сварочных процессов. – М: Высшая школа. 1977 – 390 с.

Технология электрической сварки металлов и сплавов плавлением. Под редакцией акад. Б.Е. Патона. – М: Машиностроение 1974. – 768 с.

Сварка в машиностроении. Справочник. т. 2. Под редакцией д.т.н. Акулова А.И. М: Машиностроение 1978. – 462 с.

Петрунин И.Е., Лоцманов С.Н., Николаев Г.А. Пайка металлов. М: Металлургия. 1973 – 281 с.

Акулов А.И., Бельчук Г.А., Дем’янцевич В.П. Технология и оборудование сварки плавлением. М: Машиностроение 1977. – 432 с.

Фоминых В.П., Яковлев А.П. Ручная дуговая сварка. М. Высшая школа 1986. – 288 с.

Лекція 14 Активні захисні гази

У якості активних захисних газів при зварюванні використають вуглекислий газ і суміші газів (Аг—О2, Аг— З02, З02-ПРО2 і ін.). До активних газів можуть бути також віднесені, азот і водень, використовувані в деяких зварювальних процесах як складова частина захисного газу.

Вуглекислий газ, або двоокис вуглецю, оксид З (IV), вищий оксид вуглецю, може перебувати в газоподібному, зрідженому й твердому (у вигляді сухого льоду) станах. Щільність двоокису вуглецю залежить від тиску, температури й агрегатного стану, у якому вона перебуває. При атмосферному тиску й температурі — 78,5°С двоокис вуглецю, минаючи рідкий стан, перетворюється в білу снігообразну масу «сухий лід».

Вуглекислий газ — широко розповсюджений у природі безбарвний газ, має слабкий кислуватий захід і смак, добре розчиняється у воді й, образуя вугільну кислоту Н2СО3, надає їй кислий смак. У повітрі втримується 0,03 % З2. При нульовій температурі й тиску 101,3 кПа щільність вуглекислого газу дорівнює 0,001976 г/см3 і стосовно повітря становить 1,524.

Рідкий двоокис вуглецю — безбарвна рідина. Вона існує при кімнатній температурі лише при тиску більше 5,85 МПа. Щільність рідкої З2 0,771 г/см3 (20 °С). При температурі нижче +11°С вона важче води, а вище +11 °С — легше. Питома маса рідкого двоокису вуглецю значно змінюється з температурою, тому кількість двоокису вуглецю визначають і продають по масі. Розчинність води в рідкому двоокисі вуглецю в інтервалі температур 5,8— 22,9°С не більше 0,05 %. Двоокис вуглецю добре розчиняє машинне масло.

Рідкий двоокис вуглецю перетворюється в газ при підведенні до неї теплоти. При нормальних умовах (20 °С и 101,3 кПа) при випарі 1 кг рідкої вуглекислоти утвориться 509 л газу. При надмірно швидкому відборі газу, зниженні тиску в балоні й недостатнім підведенні теплоти вуглекислота прохолоджується, швидкість її випару знижується й при тиску 0,53 МПа й температурі —56,6°С вона перетворюється в сухий лід. При нагріванні сухий лід безпосередньо перетворюється у вуглекислий газ, минаючи рідкий стан. Для випару сухого льоду необхідно підвести значно більше теплоти, чим для випару вуглекислоти; тому якщо в балоні утворився сухий лід, то випаровується він повільно.

Двоокис вуглецю термічно стійка, дисоціює на окис вуглецю й кисень тільки при температурі вище 2000 °С.

Оскільки для одержання швів високої якості необхідний вуглекислий газ високої чистоти, для зварювання використають двоокис вуглецю вищого й першого сортів.

Відповідно до ГОСТ 8050-85 двоокис вуглецю не повинна містити сірководень, кислоти, органічні сполуки (спирти, ефіри, альдегіди й органічні кислоти), аміак, етаноламіни й ароматичні вуглеводні.

Вуглекислий газ одержують у промисловості декількома способами, з яких найпоширеніші наступні.

1. З газів, що утворяться при шумуванні спирту, пива, розщеплення жирів. газ, Що Відходить, у цих випадках являє собою майже чистий вуглекислий газ і є дешевим побічним продуктом виробництва.

2. З газів, що відходять, хімічних виробництв, у першу чергу синтетичного аміаку й метанолу. гази, що відходять, містять 90 % СО.2.

3. З димових газів промислових котелень, що спалюють вугілля, природний газ і інше паливо. Димовий газ містить 12—20 % СО2.

Двоокис вуглецю нетоксичний, невибухонебезпечна. Однак при концентраціях більше 5 % (92 г/м3) двоокис вуглецю впливає на здоров'я людини, тому що вона важче повітря в 1,5 рази й може накопичуватися в слабко провітрюваних приміщеннях у підлоги й у приямках, а також у внутрішніх обсягах устаткування для одержання, зберігання й перевезення газоподібного, рідкого й твердого двоокису вуглецю. При цьому знижується об'ємна частка кисню в повітрі, що може викликати явища кисневої недостатності і ядухи. Гранично припустима концентрація двоокису вуглецю в повітрі робочої зони 9,2 г/м3 (0,5 %).

Приміщення, де виробляється зварювання з використанням як захист двоокису вуглецю, повинні бути обладнані загальобмінною приточно-витяжною вентиляцією.

Рідкий двоокис вуглецю при зниженні тиску до атмосферного перетворюється в газ і сніг температурою —78,5°С, які можуть викликати при безпосереднім влученні обмороження шкіри й поразка слизуватої оболонки око.

При огляді внутрішньої посудини експлуатації, що була в експлуатації для транспортування й зберігання рідкого двоокису вуглецю цистерна повинна бути відігріта до температури навколишнього середовища, внутрішня посудина провентильована або продутий повітрям. Робота усередині посудини повинна проводитися в шланговому протигазі. Працювати без протигаза дозволяється тільки після того, як об'ємна частка двоокису вуглецю усередині посудини (устаткування) буде нижче 0,5%.

Кисень (панцира. Охygеnium) ОБ — хімічний елемент VI групи періодичної системи Д. И. Менделєєва, атомний номер 8, атомна маса 15,9994. При нормальних умовах газ без кольорів, заходу й смаку. Хімічно найбільш активний (після фтору) неметал Про більшість інших елементів (воднем, металами, сіркою, фосфором і т.д.) взаємодіє безпосередньо (окислювання) і, як правило, з виділенням енергії.

Кисень — найпоширеніший хімічний елемент на Землі. В атмосфері перебуває у вільному стані й становить 23,15% маси повітря. У звичайних умовах молекула кисню двухатомна (О2). Щільність газоподібного кисню при нульовій температурі й нормальному тиску 1,42897 г/л. Критична температура — 118,84°С, критичний тиск 4,97 МПа. Температура кипіння — 182,9°С.

В зварювальному виробництві кисень широко застосовують для газового зварювання й різання, а також при дуговому зварюванні як складову частину захисної газової суміші. При досить високому змісті елементів раскислителей у металі, що переплавляє дугою, кисень може вводитися в зону зварювання для зменшення шкідливої дії водню, поліпшення формування металу шва й переносу електродного металу. Як поверхово активний елемент кисень зменшує поверхневий натяг рідкого металу, тим самим, сприяючи утворенню на кінці електрода більше дрібних крапель і їх більше рівномірному спрямованому (струминному) переносу у зварювальну ванну.

Промисловість випускає технічний і медичний газоподібний кисень, (за ДСТ 5583-78), одержуваний з атмосферного повітря способом низькотемпературної ректифікації. Технічний кисень одержують також електролізом води.

Газоподібний кисень транспортують у сталевих балонах (за ГОСТ 949—73) або в автореципиентах під тиском (15 ± 0,5) МПа або (20 ± 1) МПа при 20°С. Балони, наповнені киснем, перевозять транспортом всіх видів відповідно до правил перевезення небезпечних вантажів, що діють на транспорті даного виду, і правилами пристрою й безпечної експлуатації посудин, що працюють під тиском, затвердженими Госгортехнадзором.

Кисень нетоксичний, негорючий і не вибухонебезпечний, однак, будучи сильним окислювачем, різко збільшує здатність інших матеріалів до горіння. Нагромадження кисню в повітрі приміщень створює небезпека виникнення пожеж. Об'ємна частка кисню в робочих приміщеннях не повинна перевищувати 23 %.

Перед проведенням ремонтних робіт або оглядом трубопроводів, балонів, стаціонарних і пересувних реципієнтів або іншого встаткування, використовуваного для зберігання й транспортування газоподібного кисню, необхідно продути всі внутрішні обсяги повітрям. Дозволяється починати роботи тільки після зниження об'ємної частки кисню у внутрішніх обсягах устаткування до 23 %. Забороняються балони, автореципієнти й трубопроводи, призначені для транспортування кисню, використати для зберігання й транспортування інших газів, а також робити які-небудь операції, які можуть забруднити їхню внутрішню поверхню й погіршити фізико-хімічні показники продукції.

При навантаженні, розвантаженні, транспортуванні й зберіганні балонів повинні застосовуватися міри, що запобігають їхнє падіння, удари друг об друга, ушкодження й забруднення балонів маслом. Балони повинні бути захищені від атмосферних опадів і нагрівання сонячними променями й іншими джерелами теплоти.

Азот (греч. аzооs — безжиттєвий, панцира. Nitrgenium) N — хімічний елемент V групи періодичної системи Д. И. Менделєєва, атомний номер 7, атомна маса 14,0067, безбарвний газ, що не має заходу й смаку. У повітрі вільний азот (у вигляді молекул N2) становить 78,09 %. Азот небагато легше повітря, щільність 1,2506 кг/м3 при нульовій температурі й нормальному тиску, температура кипіння —195,8°С. Критична температура —147,1°С и критичний тиск 3,39 МПа.

У зварювальному виробництві азот знаходить обмежене застосування. Його використають для зварювання міді і її сплавів, стосовно яких азот є інертним газом, а також для плазменого різання. Стосовно більшості інших металів азот є активним газом, часто шкідливим, і його концентрацію в зоні плавлення прагнуть обмежити.

Газоподібний азот — інертний газ без кольорів і без заходу. Питомий обсяг газоподібного азоту дорівнює 860,4 дм3/кг при тиску близько 106 Па й температурі 20 °С.

Рідкий азот — безбарвна рідина, без заходу з питомим обсягом 1,239дм3/кг при температурі—195,8°С и тиску 101,3 кПа.

Поставка технічного азоту здійснюється в газоподібному стані в балонах і автореципієнтах під тиском (15,0 ± 0,5) МПа або (20,0 ± 1,0) МПа або в рідкому стані в ізотермічних цистернах. Технічний газоподібний азот вищого сорту поставляється тільки по трубопроводу.

Азот нетоксичний, невибухонебезпечний, однак нагромадження газоподібного азоту викликає явища кисневої недостатності і ядухи. Зміст кисню в повітрі робочої зони повинне бути не менш 19 %.

Рідкий азот може викликати обмороження шкіри й поразка слизуватої оболонки око.

Водень (панцира. Нydrogenium) Н — хімічний елемент, перший по порядковому номері в періодичній системі Д. И. Менделєєва. Атомна маса 1,00792. При звичайних умовах водень-газ без кольорів, заходу й смаку, в 14,4 рази легше повітря. Щільність 0,0899 г/л (при нульовій температурі й тиску 101,3 кПа). Критична температура дуже низька (—240°С).

Водень рідко використають у зварювальному виробництві для атомно-водневого зварювання й дугового зварювання в захисних газах (у суміші Аг-Н2 до 12 %), однак він відіграє важливу роль у металургійних процесах зварювання. Більш широко водень використають у спеціальних областях зварювання й металургії, наприклад у порошковій металургії при спіканні виробів з порошкових матеріалів.

Відповідно до ГОСТ 3022-80 водень випускають трьох марок А, Б, В. Водень марки А одержують електролізом води; марки Б - залізопаровим способом і взаємодією феросиліція з розчином лугу; марки В - електролізом хлористих солей, а також при паровій конверсії вуглеводородних газів.

Для зварювальних і металургійних цілей в основному використають водень марок А и Б.

При роботі з воднем варто строго виконувати вимоги техніки безпеки. Водень вибухонебезпечний. З повітрям і киснем утворить вибухонебезпечну суміш, у суміші з киснем (2:1) — гримучий газ. Межі взриваємості: з повітрям 4—75 %, з киснем 4,1 — 96%. Температура самозапалювання 510°С. Водень фізіологічно інертний, при високих концентраціях викликає ядуху. При високому тиску проявляється наркотична дія. При роботі в середовищі водню необхідно користуватися ізолюючим протигазом (кисневим або шланговим).

Технічний водень зберігають і транспортують у сталевих балонах місткістю 40 і 50 дм3 (за ДСТ 949—73) під тиском (15 ± 0,5) МПа при 20 °С. Балони, наповнені воднем, транспортують транспортом всіх видів, крім авіації, відповідно до правил перевезення небезпечних вантажів, що діють на транспорті, і правилами пристрою й безпечної експлуатації посудин, що працюють під тиском. Допускається перевезення в пакетированому виді в спеціальних контейнерах.

Автотранспортом балони з воднем перевозять у спеціальних контейнерах. По залізницях водень транспортується в критих вагонах.

Транспортувати балони треба в горизонтальному положенні із прокладками між балонами або вертикальним положенням обов'язково з огородженням від можливого падіння.

Балони, наповнені воднем, зберігають у спеціальних, ізольованих приміщеннях або на відкритих площадках під навісом, що захищає балони від атмосферних опадів і прямих сонячних променів. Зберігання рядом балонів з воднем і іншими газами не допускається.

Супровідна технічна документація. Поставка захисних газів у газоподібному й рідкому стані здійснюється партіями. При поставці в балонах і реципієнтах у партію включають будь-яка кількість однорідного по показниках якості захисного газу, супроводжуваного одним документом про якість.

При постачанні зварювальних постів по трубопроводу партією вважають будь-яка кількість захисного газу, спрямована споживачеві за 24 ч. При транспортуванні (поставці) захисних газів у рідкому стані в цистернах за партію приймають кожну цистерну. Кожна партія захисного газу повинна супроводжуватися документом про якість.

Документ про якість повинен містити найменування й товарний знак підприємства-виготовлювача; найменування, сорт продукту; номер партії; дату виготовлення продукту; обсяг газоподібного двоокису вуглецю в кубічних метрах і масу рідкого в тоннах або кілограмах; результати проведення аналізів як підтвердження відповідності продукту вимогам стандарту; штамп технічного контролю; позначення стандарту (ГОСТ). Крім того, документ про якість аргону повинен містити відомості про вид водню, використовуваного для очищення сирого аргону.

Постачання підприємств захисними газами

Способи постачання підприємств захисними газами.

Через істотне розходження фізико-хімічних властивостей з погляду постачання й поставки від підприємства-постачальника до споживача захисні гази, можуть бути розділені на наступні групи: 1) кисень, азот, аргон; 2) двоокис вуглецю; 3) гелій, водень.

Поставка аргону, кисню й азоту залежно від прийнятої в споживача схеми постачання зварювальних постів може здійснюватися в рідкому або газоподібному стані прямо або через роздавальні бази. Для транспортування й зберігання цих газів у рідкому стані і їхній газифікації використають однакове встаткування, звичайні кисневі установки.

Постачання споживачів двоокисом вуглецю завжди здійснюється в рідкому виді, за винятком случаючи, коли вуглекислотна станція перебуває на підприємстві, на якому роздача двоокису вуглецю на зварювальні пости здійснюється за допомогою газопроводу.

Через особливі вимоги по техніці безпеки поставка водню здійснюється в газоподібному стані у водневих балонах, постачених спеціальним водневим вентилем ВВ-73.

Найпоширенішим способом постачання споживачів захисними газами є поставка цих газів у газових балонах: аргон, кисень, азот, гелій і водень — у газоподібному стані, двоокис вуглецю — у вигляді рідини.

В останні роки для постачання великих споживачів захисними газами широке застосування одержує поставка захисних газів у рідкому стані в спеціальних ізотермічних цистернах. Такий спосіб постачання називається безбалонним забезпеченням.

Устаткування для використання захисних газів

Балони. Для зберігання й транспортування стислих і зріджених захисних, газів використають сталеві балони (р < 20 МПа), виготовлені за ГОСТ 949-73. Газ у цих балонах перебуває при температурі навколишнього повітря.

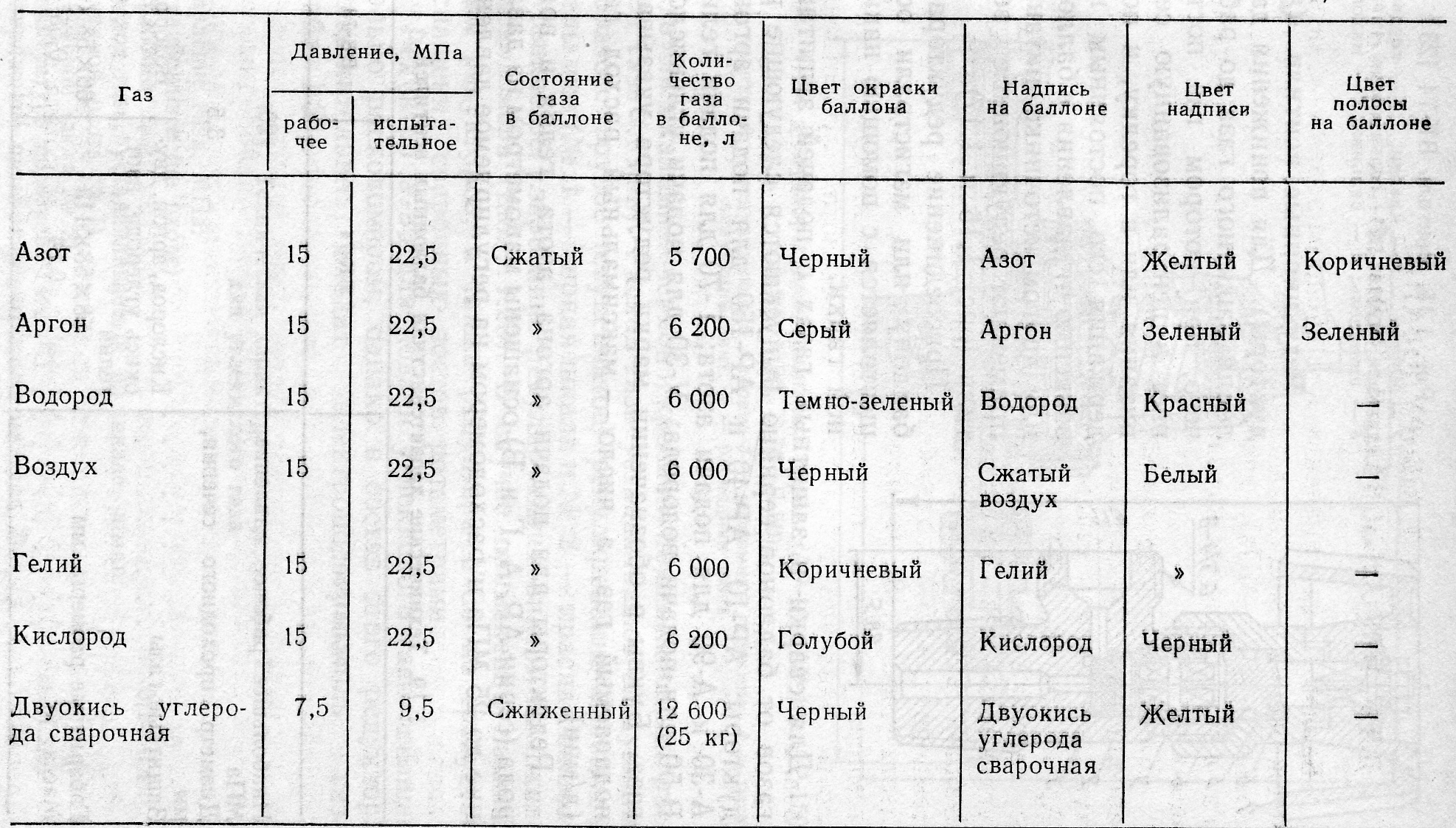

Для транспортування й роздачі на зварювальні пости аргону, гелію, вуглекислого газу, азоту й водню використають в основному сталеві балони місткістю 40 л. Аргон, гелій, азот і водень перебувають у балонах у газоподібному стані при тиску 15 МПа, а вуглекислий газ — у зрідженому при тиску 6—7 МПа. Балон місткістю 40 л при тиску 15 МПа й температурі 20 °С містить близько 6 м3 аргону, гелію або азоту (табл. 1).

Таблиця 1 - Характеристика сталевих балонів для стислих і зріджених газів обсягом 40 л і масою 58,5 кг

У балоні такої ж місткості при температурі 20°С міститься 25 кг рідкої вуглекислоти. Тиск у балоні з вуглекислотою істотно залежить від температури навколишнього повітря. При нульовій температурі тиск у балоні становить 3,6 МПа, а при 31 С уже 7,5 МПа. При випарі 25 кг рідкої вуглекислоти утвориться 12,6 м2 газоподібного СО2.

Балони офарблюють у строго певні кольори й на них роблять напису відповідно ГОСТ 949-73 (див. табл. 1) Щоб уникнути вибуху балонів, що супроводжується великою руйнівною силою, слід особливо ретельно дотримуватися правил пристрою й безпеки експлуатації посудин, що працюють під тиском, і вживати заходів, що передбачають недопущення перегріву й перевищення тиску в них.

Балонні вентилі. Балонні вентилі призначені для установки на сталевих балонах середньої місткості (за ГОСТ 949-73), вони є запірним пристосуванням для балонів при їхньому наповненні, а також при зберіганні й витраті газів. Балонні вентилі випускають двох марок: кисневі вентилі ВК-74, установлювані на балони з аргоном, киснем, азотом, гелієм і воднем, і водневі вентилі ВВ-73, установлювані на водневі балони. Ці вентилі розрізняються тим, що водневий вентиль ВВ-73 має ущільнення підвищеної якості, його штуцер, що відводить, має ліве різьблення й комплектується спеціальною різьбовою заглушкою.

Системи живлення зварювальних постів. Для живлення зварювальних постів захисними газами застосовують переважно дві системи — централізовану й індивідуальну.

Централізоване постачання зварювальних постів захисним газом здійснюється по трубопроводу, підключеному через газифікатора до заводської станції виробництва захисних газів, ізотермічної ємності або до групи балонів. Крім того, у комплект централізованої системи входять устанавливающий робочий тиск у трубопроводі понижувальний редуктор, магістральні трубопроводи й понижувальні редуктори, витратоміри й газові клапани-економізатори на кожному зварювальному пості. Робочий тиск у магістральних трубопроводах централізованого живлення зварювальних постів звичайно становить 0,1 -1,6 МПа. Трубопровідну систему розподілу газу варто розраховувати на максимальну годинну витрату із забезпеченням необхідного робочого тиску газу на самому вилученому робочому пості.

Після монтажу трубопровідна система піддається продувці й «обпресуванню» стисненим повітрям на пробний тиск рпр = 1,25рраб, але не менш 0,8 МПа. Після проведення випробувань трубопроводи повинні бути пофарбовані в кольори: для подачі двоокису вуглецю - у жовтий, аргону - у сірий і кисню - у голубий.

При індивідуальній системі постачання кожний зварювальний пост харчується від одного або декількох балонів із захисним газом, які розташовуються безпосередньо у зварювального поста. У випадку використання пересувного поста балони переміщаються разом з постом (мал. 1).

Малюнок 1 Схема живлення поста вуглекислим газом

У комплект індивідуальної системи живлення зварювального поста при використанні інертних газів (аргону й гелію) або азоту входять балон із запасом захисного газу, що знижує редуктор, оснащений витратоміром, і газовий клапан-економізатор.

При живленні поста вуглекислим газом до складу системи додатково вносять передредукторний підігрівник газу, а у випадку застосування харчового неосушеного вуглекислого газу - також осушувач газу.

Для безпечної роботи підігрівники харчуються від мережі з напругою 20-36 У. Щоб уникнути перегріву редуктора, його варто відокремлювати від підігрівника перехідною трубкою довжиною 100 мм.

При використанні балонів з харчовою вуглекислотою потрібне осушення газу. Як осушуючий матеріал використають силікагель і алюмогель, рідше мідний купорос. Силікагель і мідний купорос піддаються відновленню, шляхом прокалки при температурі до 300°С. Іноді застосовують осушувачі низького тиску, установлювані після понижувального редуктора.