- •Виробництво зварювальних матеріалів конспект лекцій

- •6.092300 Технологія та устаткування зварювання

- •Виробництво зварювальних матеріалів конспект лекцій

- •6.092300 Технологія й устаткування зварювання

- •Лекція 1 вступне заняття

- •Лекція 1 вступне заняття

- •Лекція 2 будова зварних з'єднань

- •Лекція 2 будова зварних з'єднань

- •Лекція 3 Загальна схема взаємодії металевої, газової й шлакової фаз при зварюванні

- •Лекція 3 Загальна схема взаємодії металевої, газової й шлакової фаз при зварюванні

- •Лекція 4 Поводження металевих складових зварювальних матеріалів при зварюванні. Розкислення. Легування

- •Лекція 4 Поводження металевих складових зварювальних матеріалів при зварюванні. Розкислення. Легування

- •Лекція 5 металеві зварювальні матеріали Мета лекції – вивчення процесів виробництва і використання металевих зварювальних матеріалів

- •Лекція 5 металеві зварювальні матеріали

- •Лекція 7 покриті електроди для ручного дугового зварювання і наплавлення

- •Лекція 7 покриті електроди для ручного дугового зварювання і наплавлення

- •Лекція 8

- •Лекція 8

- •Лекція 9 технологія Нанесення покриття на стрижні

- •Лекція 9 технологія Нанесення покриття на стрижні

- •Лекція 10 Контроль якості готових електродів

- •Лекція 10 Контроль якості готових електродів

- •Лекція 11 порошкові дроти для зварювання й наплавлення

- •Лекція 11 порошкові дроти для зварювання й наплавлення

- •Лекція 12 Виготовлення порошкового дроту

- •Лекція 12 Виготовлення порошкового дроту

- •Лекція 13 захисні гази для дугового зварювання

- •Лекція 13 захисні гази для дугового зварювання

- •Лекція 14 Активні захисні гази

- •Лекція 14 Активні захисні гази

- •Лекціія 15 типи зварювальних флюсів і способи їхнього виготовлення

- •Лекція 15 типи зварювальних флюсів і способи їхнього виготовлення

- •Лекціія 16 Виробництво плавленИх флюсів

- •Лекція 16 Виробництво плавленИх флюсів

- •Лекціія 17 Виробництво неплавлених флюсів

- •Лекція 17 Виробництво неплавлених флюсів

- •Виробництво зварювальних матеріалів

- •61003, М. Харків, вул. Університетська, 16.

Лекція 11 порошкові дроти для зварювання й наплавлення

Мета лекції – вивчення загальних відомостей про порошковий дріт, класифікацію, сортамент і склад.

План лекції:

Порошковий дріт для зварювання і наплавки. Загальні відомості про порошковий дріт, класифікація, сортамент і технічні вимоги.

Характеристика промислових марок зварювального і наплавочного порошкового дроту.

Схема розрахунку складу порошкового дроту.

Рекомендована література

Сварочные материалы для дуговой сварки т. 1. Под редакцией Потапова Н.Н. – М: Машиностроение. 1989.- 544 с.

Акулов А.И., Бельчук Г.А., Дем’янцевич В.П. Технология и оборудование сварки плавлением. М: Машиностроение 1977. – 432 с.

Лебедев Б.Д. Сварочная порошковая проволока. Издательство харьковского университета. Харьков. 1973. – 94 с.

Порошковые проволоки для электродуговой сварки. Каталог-справочник. Под редакцией Походни И.К. Киев. Наукова думка. 1980. – 180 с.

Походня И.К., Ступель А.М., Шлепаков В.Н. Сварка порошковой проволокой. Киев. Наукова думка. – 1972.- 223 с.

Походня И.К., Альтер В.Ф., Шлепаков В.Н. и др. Производство порошковой проволоки. Киев. “Вища школа “. 1980. – 231 с.

Лекція 11 порошкові дроти для зварювання й наплавлення

Загальні відомості про порошкові дроти

Порошковий дріт — це безперервний електрод, що складається з металевої оболонки й порошкового сердечника. Металева оболонка через поверхню, який підводить зварювальний струм, утримує порошковий сердечник і дає можливість здійснювати безперервний процес плавлення при малому вильоті (відстань від місця підведення струму до зварювальної дуги) електрода, запобігаючи тим самим передчасне термічне розкладання компонентів сердечника. Сердечник складається із суміші порошків мінералів, руд, хімічних речовин, феросплавів і інших металевих порошків, ущільнених при обтисненні дроту в процесі виготовлення. Сердечник порошкового дроту служить для виконання фізико-металургійних і технологічних функцій стабілізації дугового розряду, захисту розплавленого металу від повітря, розкислення й легування металу шва, регулювання процесу переносу електродного металу у зварювальну ванну, формування шва й ін.

Специфічність цього електродного матеріалу дозволяє застосовувати більші щільності зварювального струму, чим досягається висока продуктивність плавлення. Використання як компоненти сердечника порошків матеріалів без їхньої обробки й сполучних дає можливість широкої варіації составів і створення таких композицій електродного матеріалу, які надзвичайно важко виконати іншими технічними засобами.

Порошковий дріт, як і інші електродні матеріали, повинна задовольняти цілому ряду технічних вимог, що визначають можливість і доцільність її промислового застосування. До їхнього числа ставляться вимоги металургійного характеру, наприклад, одержання металу шва необхідного состава й властивостей, запобігання дефектів металургійного походження у вигляді пор і тріщин.

Оболонкою для переважної більшості порошкових дротів, виготовлених у промисловому масштабі, є холоднокатана стрічка з низьковуглецевої сталі. Вона використається при виготовленні дротів для зварювання й наплавлення сталей, різних сплавів і чавуну. Використання легованих сталевих стрічок економічно не виправдано. При виготовленні порошкових дротів для зварювання й наплавлення кольорових металів використається стрічка з відповідного металу. Дріт, виготовлений із трубної заготівлі, зветься безшовної.

Компоненти сердечника по своєму основному функціональному призначенню підрозділяють на газоутворюючі, шлакоутворюючі, що легують і стабілізують матеріали, розкислювачі й спеціальні добавки. Цей розподіл є умовним, оскільки багато матеріалів виконують у процесі зварювання кілька функцій.

Газоутворюючі матеріали Газоутворюючими матеріалами служать органічні речовини (крохмаль, целюлоза), карбонати, переважно щелочноземельных і лужних металів (мармур, магнезит, кальцинована сода), фториды з низькою температурою дисоціації (гексафторсиликат натрію, фторцирконат калію). Матеріали мінерального походження є одночасно й шлакоутворюючими матеріалами.

Шлакоутворюючі матеріали служать для утворення зварювальних шлаків, функції якого крім звичайних металургійних носять також технологічний характер, тому що шлаки бере участь у формуванні звареного шва. У якості шлакоутворюючих використають прості або комплексні солі металів (оксиди, фториды, карбонати) і їхнього сполучення у вигляді мінералів і руд (рутил, глинозем, кремнезем, алюмосилікати типу польового шпату, флюорит, мармур, магнезит і ін.); фториды й оксиди лужних металів виконують роль плавнів:

У якості розкислювачів використають метали, що володіють високою спорідненістю до кисню й феросплавів, що вводять у сердечник у вигляді, і металевих порошків (феромарганець, феросиліцій, феротитан, алюмомагний і ін.).

Легуючі матеріали входять до складу сердечника для додання металу необхідних властивостей. Легуючі функції виконують раскислители, а також інші феросплави й метали (ферохром, молібден, нікель, феровольфрам і ін.).

Стабілізуючі матеріали служать для підтримки стабільного дугового розряду (горіння дуги) у широкому діапазоні режимів зварювання або наплавлення. Використовувані для цієї мети солі елементів з низьким потенціалом іонізації звичайно не вводять самостійно, а вибирають газоутворюючі або шлакоутворюючі матеріали з відносно високим змістом цих елементів (польовий шпат, силікат-брила, нефелин і ін.).

Спеціальні добавки мають непряме значення в металургійному процесі одержання звареного шва або наплавлення. Як спеціальні добавки використають інгібітори корозії, що виконують роль захисного засобу від іржавіння металевих складові дроти. Залізний порошок, що є обов'язковим компонентом більшості порошкових дротів бере участь в утворенні звареного шва, підвищуючи продуктивність процесу.

Порошковий дріт, що поставляє в бухтах, витрачають із розмоточних пристроїв зварювальних апаратів у вигляді, фігурок. Дріт, що поставляє у формованих мотках або намотану на каркаси, витрачають із рознімних котушок. Останній вид поставки призначений для автоматичних способів зварювання. Оскільки порошковий дріт важко піддається перемотуванню, очищенню й при зволоженні втрачає свої властивості, зберігають і транспортують її в герметичному впакуванні.

Номенклатура порошкових дротів, що випускають промисловістю для зварювання й наплавлення, досить широка. Основний обсяг виробництва становлять дроти загального призначення для зварювання. Розвивається виробництво дроту для спеціалізованих цілей зварювання й наплавлення. Невеликий обсяг дроту випускають для зварювання чавуну й нержавіючої сталі, підводного зварювання й зварювання кольорових металів.

Класифікація порошкових дротів, сортамент і технічні вимоги

Порошкові дроти, залежно від основного призначення, мають системи, що відрізняються, класифікації. Для зварювальних порошкових дротів найбільш важливим є спосіб застосовуваного захисту, можливість застосування для зварювання в різних просторових положень, гарантовані показники механічних властивостей, тип сердечника. Наплавочні порошкові дроти класифікують, в основному, по типі наплавленого металу.

Головним технічним показником, по якому ведеться класифікація всіх видів порошкового дроту, є її призначення. Призначення зварювального порошкового дроту визначається, насамперед, класом металу, що зварює. Найбільше застосування мають дроту для зварювання низьковуглецевих конструкційних і низьколегованих сталей. Дроту для зварювання легованих сталей, чавуну, кольорових металів і сплавів виробляються поки в невеликій кількості.

Розрізняють дроту загального й спеціального призначення. До другої групи відносять дроту для електродугового зварювання із примусовим або напівпримусовим формуванням шва, підводний, ванною зварювання й ряд інших. Деякі типи порошкового дроту загального призначення використають також для спеціальних цілей тільки у випадку виконання їх відповідно до вимог до дротів такого типу.

Порошкові дроти застосовуються для зварювання без захисту й з додатковим захистом зони дуги газом або флюсом. Дроти, що не вимагають застосування додаткового захисту, звуться самозахисних.

Ппро можливості зварювання в різних просторових положеннях розрізняють чотири основні групи дротів. Дроти, що допускають зварювання у всіх просторових положеннях, називають універсальними. До другої групи відносять дроту, які дозволяють виконувати зварювання у всіх положеннях, за винятком стельового. У третю групу входять дроту, що допускають зварювання в нижнім і горизонтальному положеннях на вертикальній площині, а в четверту — допускающие зварювання тільки в нижнім положенні.

Класифікація порошкового дроту по типі сердечника важлива для оцінки характеру металургійних процесів зварювання, що дозволяють визначати умови застосування дроту й технологічних особливостей процесу.

Рутиловий, рутил-флюоритний і ільменітовий типи сердечника типові для дротів, використовуваних із захистом СО2, а рутил-органічний, карбонатно-флюоритний (основний) і флюоритний типи сердечника — переважно для самозахисних порошкових дротів.

Класифікація по механічних властивостях металу шва й звареного з'єднання дозволяє визначити придатність дроту для виконання зварювання стали певного класу й конкретної марки, а також відповідність одержуваного звареного з'єднання вимогам, що визначають його службові характеристики. Цей вид класифікації побудований за принципом визначення мінімально необхідних величин тимчасового опору розриву, щодо подовження, ударної в'язкості й ряду інших показників механічних властивостей металу шва й звареного з'єднання, обумовлених при випробуванні стандартних зразків у стані після зварювання або термообробки. При визначенні типу дроту по гарантованій величині тимчасового опору розриву встановлюється величина σв (у МПа). При класифікації по ударній в'язкості визначають температуру випробувань, при якій гарантується величина ударної в'язкості вище 340 кдж/м2 (3,5 кгс-м/см2).

Класифікація зварювальних і наплавочних порошкових дротів за такими показниками, як продуктивність процесу, характеристики розплавлювання, зварювально-технологічні властивості, газопилевиділення, не проводиться. Вимоги до цих показників визначені в технічних умовах на дріт, стандартах і методичних вказівках по проведенню зварювання в певних галузях промисловості й будівництва.

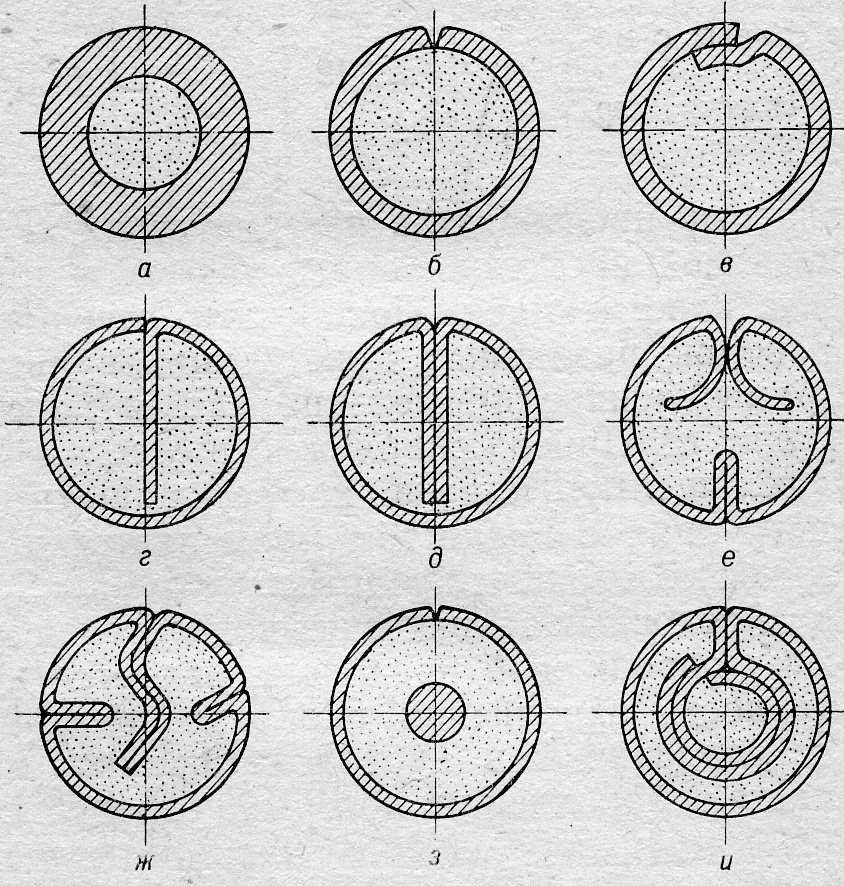

О собливості

виробництва й технічних характеристик

порошкового дроту визначаються значною

мірою її конструкцією. Поперечні перерізи

порошкових дротів різних конструкцій

наведені на мал. 4.1. Промислове застосування

знайшли конструкції типу а, б, в, м, і.

Дроту складного перетину (е, ж, і)

використаються переважно як самозахисні.

Трубчаста конструкція з нахльостом

застосовується частіше при виготовленні

наплавочних дротів.

собливості

виробництва й технічних характеристик

порошкового дроту визначаються значною

мірою її конструкцією. Поперечні перерізи

порошкових дротів різних конструкцій

наведені на мал. 4.1. Промислове застосування

знайшли конструкції типу а, б, в, м, і.

Дроту складного перетину (е, ж, і)

використаються переважно як самозахисні.

Трубчаста конструкція з нахльостом

застосовується частіше при виготовленні

наплавочних дротів.

Малюнок 1 - Розповсюджені конструкції порошкового дроту:

а, б - трубчаста; в - з нахльостом; м, д - із загином крайок; е, ж, і - складного перетину; з - з додатковим елементом

Одним з основних технічних показників якості виготовлення порошкового дроту є величина й рівномірність заповнення оболонки шихтою. Величину частки сердечника в дроті прийнято називати коефіцієнтом заповнення, що визначається як відношення маси порошкового наповнювача до маси всього дроту:

![]()

де Gп—масса порошку-наповнювача (сердечника);

Gпр — загальна маса дроту;

Коефіцієнт заповнення прийнятий обчислювати у відсотках. Значення коефіцієнта заповнення для зварювальних порошкових дротів перебувають у межах 5-40%, наплавочних 15-45%. Стабільність показника величини коефіцієнта заповнення по довжині дроту, тобто рівномірність її заповнення, визначається рівнем технології виробництва й стабільністю роботи дозуючих і пристроїв, що заповнюють.

Розроблено технологію виробництва порошкового дроту діаметром від 1 до 6 мм, однак промислове значення має виробництво зварювального порошкового дроту діаметром від 1,6 до 4,0 мм, а наплавочної - від 2 до 5 мм. Загальновизнаним є установка негативного допуску для продукції волочіння. З огляду на специфіку виробництва порошкового дроту й можливості зварювального встаткування, відповідно до технічних умов дозволяється плюсової допуск на готовому розмірі.

Порошковий дріт повинна надійно й без утруднень переміщатися механізмами, що подають, автоматів, напівавтоматів і забезпечувати стабільне виконання процесу зварювання або наплавлення. Відповідно до технічних вимог поверхня дроту повинна бути гладкої, без вм'ятин, надривів, виступів і подряпин. Допускаються лише поздовжні подряпини від волочіння. Дріт може мати сліди волочильного змащення на поверхні, якщо це передбачено технічними умовами на її виготовлення й застосування. Неприпустимим є наявність іржі або забруднення поверхні. Для зняття волочильного змащення з поверхні порошкового дроту, з огляду на її малу деформаційну здатність на готовому розмірі, найчастіше використають низькотемпературну термообробку дроту при температурі 230—250°С у плин 2,5—3 ч.

Недопустимим є висипання порошку-наповнювача при русі дроту по трактах, що подають, зварювальних машин, а також вільне висипання порошку з кінця дроту. Тому всі типи порошкового дроту для зварювання повинні мати достатній ступінь обтиснення порошкового сердечника, що досягається волочінням.

Порошковий дріт поставляється у вільні й формованих мотках на оправленні, каркасі й без них, а також намотаної на стандартні котушки. Розміри мотків готового дроту обмежені по внутрішньому (150 мм) і зовнішньому (350 мм) діаметрах; маса мотка повинна бути в межах 5-30 кг; сплутування дроту в мотку неприпустимо.

Найкраще впакування дроту - герметична. Для цієї мети використають поліетиленові або з іншого матеріалу мішки з герметичною заваркою. Мішки для механічної міцності впакування додатково поміщають у картонні або дерев'яні ящики або металеві банки. Поширено впакування дроту в металеві банки з наступним завальцюванням останніх або заваркою швів контактним зварюванням, причому в такі ємності обов'язково поміщають вологопоглинач (силікагель) у кількості 1% від маси дроту.

Загальними технічними вимогами для всіх типів дроту по зварювально-технологічними властивостях є наступні:

дуга повинна легко збуджуватися й стабільно горіти;

дріт повинна плавитися без надмірного розбризкування електродного металу;

образующийся при зварюванні або наплавленні шлаки повинен покривати поверхня шва або наплавлення й легко відділятися після охолодження;

зварений шов або наплавлений валик повинні мати необхідну форму й бути вільними від зовнішніх і внутрішніх дефектів. Кількість і розміри припустимих дефектів регламентовані технічними умовами.

Технічна документація на порошковий дріт повинна включати технічні умови, паспорт і технологічну інструкцію з виготовлення. При поставці порошкового дроту кожне впакування повинна бути постачена етикеткою або маркуванням із вказівкою підприємства-виготовлювача, типу й марки дроту, номера партії, її маси (нетто), дати виготовлення. Відповідність порошкового дроту вимогам технічних умов засвідчує сертифікатом, у якому крім вищевказаних даних приводяться технічні показники (діаметр, коефіцієнт заповнення) і результати всіх проведених приймальних випробувань.

Транспортування порошкового дроту роблять в умовах, що запобігають механічне ушкодження впакування й прямий вплив забруднень, вологи й атмосферних опадів. Зберігання повинне здійснюватися в сухих приміщеннях при температурі не нижче плюс 15°С.

Виготовлювач гарантує відповідність порошкового дроту вимогам при дотриманні умов транспортування, зберігання й застосування, регламентованих технічною документацією. Гарантійний строк зберігання дроту для більшості промислових марок - 6 місяців від дня виготовлення.

Матеріали оболонки порошкового дроту

Як оболонка більшості порошкових дротів використається сталева стрічка холодного прокату з низьковуглецевої сталі: особом’яка, нормальної точності по товщині й ширині, другої групи по виду і якості поверхні, неполірованих, обрізна, марок 08КП, 08ПС за ГОСТ 503—71. Механічні властивості стрічки σв = 250—400 МПа, δ?24% при товщині до 2,0 мм і ??30% при товщині понад 2,0 мм.

Для виготовлення порошкового дроту застосовується також стрічка з низьковуглецевої сталі холодної прокатки, досить глибокої витяжки, другої групи обробки поверхні, підвищеної точності по товщині, марок 08КП і 08СП за ДСТ 19851 — 74. Механічні властивості стрічки: σв —260—380 МПа, δ%-26%.

Крайки обрізної стрічки не повинні мати тріщин, зазублин і рванин. Допускаються задирки величиною не більше половини допуску по ширині стрічки.

На крайках стрічки, призначеної для виготовлення порошкового дроту, дефекти не допускаються, за винятком задирок величиною не більше половини допуску по товщині.

Поставляється стрічка товщиною 0,2 мм і більше в рулонах із внутрішнім діаметром 150-600 мм, а стрічка товщиною менш 0,2 мм із рулонах із внутрішнім діаметром не більше 150 мм. Рулон повинен бути з одного відрізка. Маса рулону для стрічки шириною до 80 мм - не менш 0,5 кг на 1 мм ширини. Для стрічки шириною понад 80 мм загальна маса рулону - не менш 40 кг. Партія повинна складатися зі стрічки одного розміру й точності виготовлення, однієї марки стали, одного стану матеріалу, одного виду поверхні й крайок.

Всі сировинні матеріали, регламентовані по хімічному й гранулометричному составах відповідними технічними умовами або ГОСТ, надходять на сировинні склади підприємств у залізничних вагонах в упакованому виді (у мішках, металевих банках, ящиках, контейнерах) або навалом.

Сировинні матеріали, що надійшли на склад, перевіряються відділом технічного контролю на відповідність ГОСТ або ТУ (по даним сертифіката заводу-постачальника). Рудомінеральні матеріали додатково піддаються візуальній перевірці за зовнішнім виглядом і розмірами шматків на відповідність установленим вимогам.

Для проведення еталонного контролю й хімічного аналізу здійснюється відбір середніх проб від кожної партії отриманих сировинних матеріалів і передача їх у лабораторію. Перевірку матеріалів, що надійшли в упакованій тарі (у мішках, металевих банках), на відповідність сертифікату здійснюють по наклеєним або вкладеним у тару ярликам.

Склади сировини оснащені підйомно-транспортними засобами для механізованого розвантаження й транспортування (мостовими кранами й розвантажувальними механізмами). Сировинні матеріали, що надійшли на сировинний склад і приняті ВТК, розвантажують окремими партіями на відведені для складування місця.

Зберігання й транспортування компонентів сердечника здійснюють строго по партіях в умовах, що охороняють їх від забруднення, окислювання й змішування. Переробку нової партії сировини допускають тільки після повного виробітку попередньої.

Сталева стрічка, застосовувана для виробництва порошкового дроту й отвечающая вимог відповідного ГОСТ по фізико-механічних і хімічних характеристиках, надходить на склад цеху в рулонах із внутрішнім діаметром 150-800 мм. Зовнішній діаметр рулону залежить від його маси й досягає 1850 мм. Стрічка повинна зберігатися в однорядних стелажах.

Всі матеріали сердечника піддають у цеху відповідній переробці - мийці, сушінню, здрібнюванню, сортуванню, пасисуванню, дозуванню, змішуванню, повторному сушінню, після чого подають у дозатори шихти волочильних станів.