- •4.3.2 Технічні умови на поточний ремонт двигуна ямз – 238

- •4.3.3 Розбирання двигуна на вузли і агрегати

- •4.3.4 Технологічний маршрут ремонту двигуна

- •4.3.5 Розрахунок технічних норм часу

- •Риунок 4.2 - Гальмовий механізм заднього колеса

- •4.4.2 Технічні умови на ремонт, складання та випробування

- •4.4.3 Встановлення характеру і величин дефектів

- •4.4.4 Розробка технологічного процесу складання

- •4.4.6 Характеристика деталі і технічні вимоги

- •4.4.7 Обґрунтування вибору раціональних способів відновлення деталі.

- •4.4.9.1 Розрахунок припусків на обробку

4 Технологічний розділ

4.1Технологія технічного обслуговування та діагностування

Спеціалізовані пости в залежності від змінної програми обслуговування застосовуються як поточні, так і тупикові. Для визначення вибору типу постів в проекті визначити добову програму по технічному обслуговуванню.

При добовій програмі по ТО-1 менше 12 обслуговувань, а для ТО-2 - менше 6 обслуговувань приймається тупиковий метод технічного обслуговування, при більшій добовій програмі - поточний метод.

,

(4.1)

,

(4.1)

,

(4.2)

,

(4.2)

Для ТО-1 приймаємо тупиковий метод обслуговування.

Для ТО-2 приймаємо тупиковий метод обслуговування.

4.2 Схема технологічного процесу поточного ремонту автомобілів

Роботи з поточного ремонту автомобілів виконуються спеціалізованими бригадами ремонтно-обслуговуючих робітників.

Така організація праці дозволяє найефективніше використовувати робочий час та обладнання.

Професійний та кваліфікаційний склад бригад робітників, зайнятих поточним ремонтом, установлюється в відповідності з «Нормативами чисельності робітників, зайнятих технічним обслуговуванням та поточним ремонтом рухомого складу автомобільного транспорту».

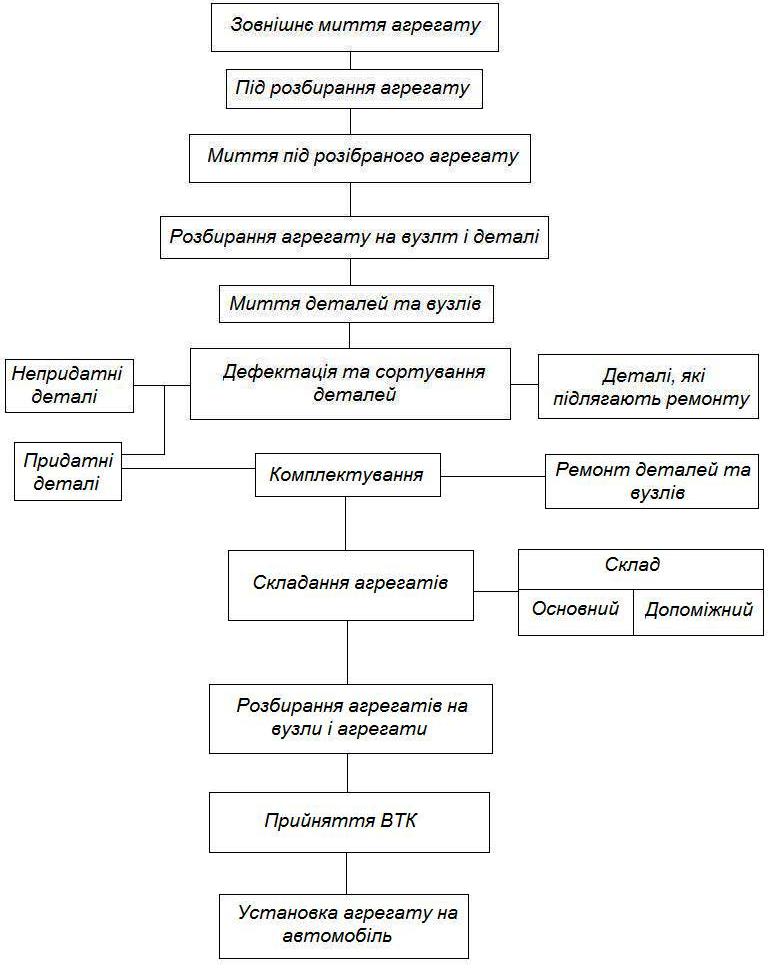

Рисунок 4.1- Технологічний процес поточного ремонту

4.3 Технологія поточного ремонту двигуна ЯМЗ – 238

4.3.1 Технічна характеристика двигуна та його систем

Таблиця 4.2 – Технічна характеристика двигуна

Найменування параметрів |

Одиниці вимірювання |

Значення параметрів |

1 |

2 |

3 |

Тип двигуна |

--- |

Дизельний |

Тип сумішоутворення |

--- |

Внутрішній |

Номінальна потужність |

кВт |

240 |

Номінальна частота обертання колінчастого вала |

хв-1 |

2100 |

Максимальний крутний момент, Мкр |

Н•м |

900 |

Частота обертання колінчастого вала при Мкр |

хв-1 |

1500 |

Діаметр циліндра |

мм |

130 |

Хід поршня |

мм |

140 |

Кількість та розміщення циліндрів |

--- |

8, V-подібне |

Ступінь стиснення |

---- |

16,5 |

|

||

Продовження таблиці 4.2 |

||

1 |

2 |

3 |

Порядок роботи циліндрів |

--- |

1-5-4-2-6-3-7-8 |

Робочий об¢єм циліндрів |

л |

14,86 |

Марка моторного масла :

|

---- |

ДС-8 ДС-11 М-8В

|

Паливний насос |

--- |

8-секційний ПНВТ золотникового типу |

Паливо |

--- |

Дизельне |

Тиск масла в головний масляній магістралі :

|

МПа |

0,4-0,7

0,1 |

Робоча температура охолодної рідини |

°С |

75-90 |

Тип системи охолодження |

|

Рідинна, з примусовою циркуляцією |

Тип системи мащення |

|

Комбінована |

Продовження таблиці 4.2 |

||

1 |

2 |

3 |

Тип системи живлення |

|

Розділеного типу |

Пусковий пристрій |

--- |

СТ103-А-01 |

Маса двигуна конструктивна |

кг |

1070 |

4.3.2 Технічні умови на поточний ремонт двигуна ямз – 238

Поточний ремонт призначений для відновлення справного технічного стану , відновлення роботоздатності вузлів і агрегатів автомобіля і виконується по потребі, коли з’являються несправності або відкази.

Характерною роботою при поточному ремонті двигуна ЯМЗ-238 є заміна деталей циліндро-поршневої групи для усунення підвищеної витрати моторного масла, збільшення компресії та зменшення шуму і вібрації.

Всі деталі, які надходять на складання, повинні бути очищенні від грязі, нагару та накипу, обезжирені, промиті та висушені.

Деталі, які надходять на складання, повинні відповідати кресленням заваду – виробника і технічним умовам на контроль – сортування деталей.

Не допускається до складання кріпильні деталі (болти, гайки, заклепки, шайби, шплінти та ін.) нестандартного розміру. Не допускаються також до збирання болти, шпильки та інші деталі які мають пошкодження більше двох ниток різьби. Гайки цих шпильок затягувати моментом у межах 73…78 МПа.

Збирання вузлів та агрегатів повинно проводитися у відповідності з кресленнями і дійсними технічними умовами.

Блок циліндрів та кришки корінних підшипників при розбиранні, контролю і сортуванню не повинні розкомплектовуватися, так як вони оброблюються разом і при цьому не взаємозамінні.

Непаралельність осей колінчастого та розподільного валів не повинна перевищувати 0,04 мм на всій довженні, а відстань між осями повинно знаходитися в межах 125,5±0,025 мм.

Відхилення від перпендикулярності осей отворів під гільзу циліндра до вісі колінчастого валу допускається в межах 0,015 мм на довжині 100 мм, а вісі отворів під штовхачі до осей розподільного валу – не більше 0,050 мм на довженні 100 мм.

Гільзи циліндрів, встановлюючи на один двигун, повинні бути номінального або одного загального для всіх гільз ремонтного розміру.

Овальність і конусність кінцево оброблених гільз не повинно перевищувати 0,02 мм. Поверхня гільзи повинна бути дзеркало – блискучою без рисок і чорноти, її шорсткість поверхні повинна бути Ra= 0,32 мкм.

Для автомобільного виробництва випускають поршні номінального і трьох ремонтних розмірів. Поршні на бічній поверхні мають напис «перед». Юбка поршня виконана овальною і має конусність. Велика вісь овалу розміщена в плоскості, перпендикулярній вісі поршневого пальця, а конусність спідниці в цій же плоскості повинна становити 0,013… 0,038 мм. Найбільший діаметр конуса повинен бути в нижній частині спідниці.

Поршневі кільця випускаються номінального і трьох ремонтних розмірів. При перевірці в кільцевому калібрі відповідного розміру просвіт між поршневим кільцем і калібром не допускається. Пружність компресійних кілець, стиснутих стальною стрічкою до зазору в ситці 0,3…0,5 мм, повинна бути 16,8…24,7 Н, масло знімних – 14,7… 21,6 Н. Компресійні кільця встановлюють так, щоб виточення на внутрішній поверхні кілець були звернені нагору, При установці компресійних кілець на поршень стики кілець повинні бути зміщені на 180°.

Шатуни і кришки шатунів при розбиранні, контролю і сортуванні не повинні розкомплектовуватися, та як вони не взаємозамінні. Після розточування овальність і конусність верхньої головки шатуна не повинна перевищувати 0,005 мм, нижньої – 0,008 мм. Непаралельність осей отворів верхньої та нижньої головки шатуна – не більше 0,03 мм, на довженні 100 мм, вісі отворів верхньої і нижньої головок шатуна повинна лежати в одній площині, відхилення не більше 0,04 мм на довженні 100 мм.

У колінчастих валів, що знаходяться на складанні, масляні канали і грязевловлювачі повинні бути ретельно відчищені від шламу.

При шліфуванні шатунних шийок радіус кривошипу повинен бути збережений номінальним.

Для однойменних шийок різні ремонтні розміри не допускаються.

Овальність і конусність шийок колінчастого валу не повинна перевищувати 0,01 мм.

Чистота поверхонь шийок повинна відповідати Ra= 0,32 мкм.

Радіуси галтелей шатунних шийок повинно бути в межах 1,2… 2,0 мм, корінних – 1,2… 2,5 мм.

Не допускається наявність тріщин і відкачування антифрикційного слою від стальної стрічки в шатунних і корінних вкладишів. Фіксуючий виступ вкладиша не повинен мати пошкоджень.

Опорні шийки розподільного вала повинні бути номінального або одного з ремонтних розмірів.

Овальність та конусність опорних шийок – не більше 0,010 мм. Взаємне биття опорних шийок і шийок під шестерню – не більше 0,020 мм. Биття циліндричної частини кулачків відносно шийок – не більше 0,05 мм.

Головка циліндрів, яка надходить на складання, повинна бути ретельно промита, сорочка охолодження повинна бути очищена від накипу і грязі, масляні канали – від шламу, а випускні клапана від нагару.

Сідла впускних і випускних клапанів повинні бути шліфовані під 45˚ до вісі направляючої втулки. Ширина робочої фаски сідла повинна бути

1,5 …2,0 мм.

Биття конічних поверхонь всіх сідел клапана відносно осей отворів направляючих втулок клапанів – не більше 0,025 мм.

При встановленні маховика гайки кріплення його повинні бути затягнуті рівномірно з зусиллям 75,2… 82,6 Н·м. Биття плоскості тертя маховик а – не більше 0,15 мм на радіусі 165 мм.

Перед встановленням колінчастого валу в блок циліндрів всі робочі поверхні повинні бути ретельно протерті.

Підбір поршня і гільзи повинен виконуватися без змазки при температурі деталей 10…30˚ С. Перевірку правильності підбору слід проводити протягуванням стрічки – щупа завтовшки 0,05 мм і шириною 13 мм, зусилля повинно бути 34,5 …44,7 Н·м.

Для запресування пальця в поршень його необхідно нагріти до температури 70˚ С. Стики поршневих кілець розміщати так, щоб між стиками двох сусідніх кілець був кут 120˚.

При збиранні шатуна з колінчастим валом виступ на кришці і номер на шатуні повинні бути звернені в одному напрямку. Затяжку гайок шатунних болтів проводити з зусиллям 67,5…74,5 Н·м.

Гайки головки блока циліндрів затягують в два прийоми попередній і остаточний. Момент затяжки повинен бути в межах 71,4…77,3 Нм.

Зазори в з’єднаннях не повинні перевищувати наступних значень, мм:

Поршень – поршневий палець….............................................. 0,1

Юбка поршня – гільза циліндра….............................................0,3

Поршневе кільце – канавка в поршні по висоті…...................0,15

Шатунні і корінні підшипники колінчастого валу…................0,15

Колінчастий вал виготовлений із високовуглицевої сталі 50Г ГОСТ 4543-71 методом гарячої штамповки. Шатунні корінні шийки поверхнево загартовані нагрівом ТВЧ на глибину 3,0...4,0 мм, а шийки під передні і задні сальники на глибину 1,0...2,0 мм до твердості НRC52...62.

У колінчастих валів , що надходять на складальну дільницю, масляні канали і грязевловлювачі повинні бути ретельно очищені від шламу. Для можливості ремонту колінчастого валу передбачено 6 ремонтних розмірів. Корінні і шатунні шийки повинні бути номінального або одного із ремонтних розмірів і повинні відповідати вимогам.

Найменування розміру |

Зменшення діаметру, мм |

Діаметр корінних шийок, мм |

Діаметр шатунних шийок, мм |

|

1 |

2 |

3 |

4 |

|

Номінальний |

--- |

110,00 |

88,00 |

|

1-й ремонтний |

0,25 |

109,75 |

87,75 |

|

2-й ремонтний |

0,50 |

109,5 |

87.5 |

|

3-й ремонтний |

0,76 |

109,25 |

87,25 |

|

4-й ремонтний |

1,0 |

109,00 |

87,00 |

|

5-й ремонтний |

1,25 |

108,75 |

86,75 |

|

6-й ремонтний |

1,5 |

108,50 |

86,5 |

|

|

|

|||

Таблиця 4.3 – Номінальний і ремонтні розміри корінних і шатунних шийок колінчастого валу двигуна ЯМЗ – 238 Овальність і конусність шийок колінчастого валу не повинні перевищувати 0,03 мм . Шершавість поверхні шийок повинна бути не більше Ra=0,16 мкм. При обертанні вала встановленого в призми на крайні корінні шийки, биття не повинно перевищувати :

для середніх корінних шийок – 0,06 мм.

для шики під задній сальник - 0,03 мм.

фланця по торцю - 0,04 мм;

непаралельність осей шатунних і корінних шийок – не більше 0,01 мм на довжині кожної шийки.

Гільзи циліндрів виготовлена із спеціального чавуна з перлітовою структурою . Робоча поверхня гільзи піддається поверхневому загартуванню на глибину 1...2 мм до твердості HRC 42...52. Ярославський моторний завод виготовляє гільзи тільки номінального розміру , але практика ремонту двигунів ЯМЗ 238 показала доцільність і можливість обробки гільз циліндрів під ремонтний розмір, що дає можливість зменшити вартість ремонту і зменшити витрату запасних частин. Гільзи циліндрів, що встановлюються на один двигун повинні бути номінального розміру або розточенні і хонінговані до одного загального для всіх гільз ремонтного розміру і відповідати вимогам

Таблиця 4.4 – Технічні умови на контроль, сортування та відновлення блоку циліндрів

Можливі дефекти |

Спосіб установлення дефектів |

Розмір, мм |

Рекомендований спосіб усунення дефектів |

|

По робочому кресленню |

Допустимо без ремонту |

|||

1 |

2 |

3 |

4 |

5 |

Обломи і тріщини |

Дефектоскоп |

--- |

Наявність |

Бракувати |

Продовження таблиці 4.4

1 |

2 |

3 |

4 |

5 |

Послаблення посадки шпильки головки циліндрів |

Візуально |

--- |

--- |

Нарізати різьбу ремонтного розміру М18×2 |

Прогин поверхні блоку під головки циліндрів |

Мірна лінійка |

--- |

0,08 |

Шліфувати |

Знос отвору під втулку штовхача |

Кілібр-пробка 24,175 мм |

|

24,175 |

Встановлення ремонтної втулки |

Знос отворів під втулки розподільчого валу |

Калібр-пробка 68,050 мм |

68+0,03 |

68,050 |

Встановлення ремонтної втулки |

Таблиця 4.5 – Технічні умови на контроль, сортування та відновлення головки блоку циліндрів

Можливі дефекти |

Спосіб установлення дефектів |

Розмір, мм |

Рекомендований спосіб усунення дефектів |

|

По робочому кресленню |

Допустимо без ремонту |

|||

1 |

2 |

3 |

4 |

5 |

Обломи і тріщини |

Дефектоскоп |

--- |

Наявність |

Бракувати |

Знос різьби під шпильки |

Спеціальні зубчаті щупи |

--- |

--- |

Пересвердлити |

Продовження таблиці 4.5

1 |

2 |

3 |

4 |

5 |

Знос направляючих втулок клапанів |

Штангенциркуль |

12 |

11,88 |

Заміна |

Прогин посадочної поверхні головки |

Вимірювальна плита |

0,85 |

1 |

Бракувати |

Знос посадочної поверхні сідла |

Візуально |

- |

наявність раковин |

Замінити |

Пошкодження сорочки охолодження |

Візуально |

- |

наявність раковин |

Наплавити |

Пошкодження посадочної поверхні головки |

Візуально |

- |

наявність раковин |

Бракувати |

Таблиця 4.6 – Технічні умови на контроль, сортування та відновлення колінчастого валу

Можливі дефекти |

Спосіб установлення дефектів |

Розмір, мм |

Рекомендований спосіб усунення дефектів |

|

По робочому кресленню |

Допустимо без ремонту |

|||

1 |

2 |

3 |

4 |

5 |

Обломи і тріщини |

Дефектоскоп |

--- |

Наявність |

Бракувати |

Згин вала |

Стенд контрольного прогину |

Биття середньої корінної шийки не більше 0,05мм. |

Правити при битті більше 0,05мм |

|

Знос шатунних шийок |

Мікрометр 50 – 100мм |

85,00-0,015 |

84,85-0,015 |

Шліфувати під ремонтний розмір |

Продовження таблиці 4.6

1 |

2 |

3 |

4 |

5 |

Знос корінних шийок |

Мікрометр 120 мм |

105-0,015 |

104,85-0,015 |

Шліфувати під ремонтний розмір |

Биття торцевої поверхні фланця

|

Індикаторний пристрій |

0,08 |

0,1 |

Проточити «як чисто» |

Знос отвору під підшипник |

Калібр-пробка 52,03 |

52-0,03 |

52,03 |

Установка ДРД |

Знос отворів під гвинти кріплення маховика |

Калібр-пробка 11,99 мм

|

12+0,015 |

11,99 |

Обробити під ремонтний розмір |