- •I Общие положения

- •2. Индивидуальное задание.

- •2.1 Анализ работы детали в узле.

- •2.2 Получение заготовки

- •2.3 Технологический процесс обработки детали. Базирование детали

- •2.4 Конструкция и работа приспособления.

- •2.5 Технические характеристики станков с чпу, применяемых для обработки детали.

- •2.6 Наладка станков с чпу на обработку детали

- •2.7 Регулировка узла станка с чпу

- •2.9 Техника безопасности при выполнении операции на станках с чпу

- •2.10 Мероприятия по охране окружающей среды при обработке детали

2.3 Технологический процесс обработки детали. Базирование детали

На данном этапе проектирования разрабатываем общий маршрут обработки детали «Стакан». Определяем содержание операций ТП и выполняем предварительный выбор типа оборудования. Перед подачей на станки все заготовки проходят входной контроль при котором проверяются размеры, твердость поверхности, наличие дефектов.

Обработка начинается с операции «Заготовительная», на которой штампуем заготовку, доставляем её на станок и центрируем. Далее идёт операция «Термическая», на которой мы проводим нормализацию. Последующие две операции токарные с ЧПУ, на них мы обрабатываем деталь по контуру и изнутри и получаем готовые поверхности для дальнейшей обработки. На операции «Фрезерная» мы обрабатываем деталь в её торцах. На операции «Сверлильная» мы ведем обработку отверстий в 1 установ. На «Круглошлифовальной» и «Внутришлифовальной» операциях мы выполняем чистовую обработку ответственных поверхностей детали, к которым требуется высокая точность обработки. Для обеспечения высокой точности для этих поверхностей применяется черновая и чистовая шлифовальная обработка.

На круглошлифовальной операции:

- Шлифовать поверхность Ø138h6 начерно и начисто;

На внутришлифовальной операции:

- Шлифовать отверстие Ø115k7 начерно и начисто;

На слесарной операции мы притупляем острые кромки, отправляем деталь на операционно-технический контроль. На моечной операции моем деталь и сушим.

Технический контроль начинаем после тех этапов обработки, где вероятно повышение количества брака, перед сложными дорогостоящими операциями, а так же в конце обработки детали.

На контрольной операции контролируем все размеры.

Последовательность операций сведем в таблицу.

Таблица 1.4 - Технологический маршрут обработки делали

№операции |

Операция |

Оборудование |

005 |

Заготовительная |

ГКМ |

010 |

Термическая |

Печь термическая |

015 |

Токарная с ЧПУ |

Токарно-револьверный станок с ЧПУ 1В340Ф30 |

020 |

Токарная с ЧПУ |

Токарно-револьверный станок с ЧПУ 1В340Ф30 |

025 |

Контрольная |

Стол ОТК |

030 |

Фрезерная |

Вертикально-фрезерный станок 6Т13 |

035 |

Контрольная |

Стол ОТК |

040 |

Сверлильная |

Вертикально-сверлильный станок 2Р118 |

045 |

Контрольная |

Стол ОТК |

050 |

Внутришлифовальная |

Внутришлифовальный полуавтомат 3К227А |

055 |

Контрольная |

Стол ОТК |

060 |

Круглошлифовальная |

Круглошлифовальный полуавтомат 3М151 |

065 |

Слесарная |

Верстак слесарный Г70-125 |

070 |

Моечная |

Машина моечная |

075 |

Контрольная |

Стол ОТК |

Окончательно определяем состав и порядок выполнения переходов в пределах каждой технологической операции (структура операции), производим окончательный выбор моделей оборудования, станочных приспособлений, режущих и измерительных инструментов.

Проектируя технологическую операцию необходимо стремиться к снижению её трудоемкости, повышению производительности труда. Производительность труда обработки зависит от режимов резания, количества переходов и рабочих ходов, последовательности их выполнения.

005 Заготовительная (ГКМ)

Штамповать заготовку

Поставить её к станку

Приспособление: штамп ГКМ.

Измерительный инструмент: Шаблон

010 Термическая (Печь термическая)

Произвести нормализацию заготовки до твёрдости 200 НВ.

015 Токарная с ЧПУ (Токарно-револьверный станок 1В340Ф30)

Установить и закрепить деталь.

Подрезать торец Ø138h6 мм предварительно в размер 70 мм, точить поверхность начерно.

Подрезать торец Ø138h6 мм окончательно с образованием фаски 1*30° в размер 67.5 мм, точить поверхность начисто.

Растачивать поверхность Ø115мм начерно и начисто с припуском под шлифование, точить канавку шириной b = 2,8 мм, выдерживая размеры согласно чертежу.

Точить фаску 1*45°мм.

Снять деталь.

Приспособление: трёхкулачковый самоцентрирующий клиновой патрон ГОСТ 24351-80.

РИ: Резец проходной прямой Т15К6 ГОСТ 18883-73; Резец проходной прямой Т30К4 ГОСТ 18883-73; Резец канавочный Т15К6 ГОСТ 18880-73. Резец фасонный Т15К6 ГОСТ 18881-73.

Измерительный инструмент: Штангенциркуль ШЦ-I-200-0,05 ГОСТ 166-80.

020 Токарная с ЧПУ (токарно-револьверный станок 1В340Ф30)

Установить и закрепить деталь

Подрезать торец Ø138 мм предварительно в размер 65.5 мм, точить поверхность начерно.

Подрезать торец Ø138 мм окончательно с образованием фаски 1*30° в размер 65 мм, точить поверхность начисто.

Точить канавку шириной b = 2,8 мм, выдерживая размеры согласно чертежу.

Точить фаску 2-1*45°мм.

Снять деталь.

Приспособление: трёхкулачковый самоцентрирующий клиновой патрон ГОСТ 24351-80.

РИ: Резец расточной Т15К6 ГОСТ 18883-73; Резец расточной Т30К4 ГОСТ 18883-73; Резец канавочный Т15К6 ГОСТ 18880-73. Резец фасонный Т15К6 ГОСТ 18881-73.

Измерительный инструмент: Штангенциркуль ШЦ-I-200-0,05 ГОСТ 166-80.

025 Контрольная (стол контрольный ОТК)

Внешним осмотром проверить отсутствие заусенцев, наличие фасок, качество обработки. Проверить полученные размеры, расположение центровых отверстий.

030 Фрезерная (станок вертикально-фрезерный 6Т13)

Установить и закрепить деталь.

Фрезеровать поверхность в размер 142 мм начерно и начисто.

Снять деталь.

Приспособление: Тиски станочные винтовые самоцентрирующие с призматическими губками ГОСТ 21188-75

РИ: Фреза концевая Р6М5 Ø14 мм z=4 ОСТ 2И62-2-75;

Измерительный инструмент: Штангенциркуль ШЦ-I-200-0,05 ГОСТ 166-80;

035 Контрольная (Стол ОТК)

Внешним осмотром проверить отсутствие заусенцев, наличие фасок, качество обработки. Проверить полученные размеры, расположение центровых отверстий.

040 Сверлильная (Станок вертикально-сверлильный 2Р118)

Установить и закрепить деталь.

Сверлить 4 отверстия Ø13мм.

Открепить и снять деталь.

045 Контрольная (Стол ОТК)

Внешним осмотром проверить отсутствие заусенцев, наличие фасок, качество обработки. Проверить полученные размеры, расположение центровых отверстий.

050 Внутришлифовальная (внутришлифовальный полуавтомат 3К227А)

Установить и закрепить деталь

Шлифовать отверстие Ø115k7 начерно и начисто.

Открепить и снять деталь.

Приспособление: трёхкулачковый самоцентрирующий клиновой патрон ГОСТ 24351-80.

РИ: головка шлифовальная AW 10x16 24А 25Н СТ1 6К ГОСТ 2447-82

Измерительный инструмент: Штангенциркуль ШЦ-I-200-0,05 ГОСТ 166-80.

055 Контрольная (стол контрольный ОТК).

Внешним осмотром проверить отсутствие заусенцев, наличие фасок, качество обработки. Проверить полученные размеры, расположение центровых отверстий.

060 Круглошлифовальная (круглошлифовальный полуавтомат 3М151)

Установить и закрепить деталь.

Шлифовать поверхность Ø138h6 мм начерно и начисто.

Открепить и снять деталь.

Приспособление: разжимная оправка ГОСТ 9472-90.

РИ: круг шлифовальный ПП 600*80*305 24А СТ2 6К ГОСТ 2424-83

Измерительный инструмент: Скоба Ø138h6 ГОСТ 18362-73; Штангенциркуль ШЦ-I-200-0,05 ГОСТ 166-80.

065 Слесарная (Верстак слесарный Г70-125)

Положить деталь на верстак, проверить наличие забоин, заусенцев на обрабо-танных поверхностях, при необходимости их зачистить.

070 Моечная (машина моечная)

Промыть деталь, выдуть стружку из всех отверстий, уложить деталь в тару.

075 Контрольная (стол контрольный ОТК)

Внешним осмотром проверить отсутствие заусенцев, наличие фасок, качество обработки. Проверить полученные размеры, расположение центровых отверстий.

Одна из важнейших задач проектирования – установление вида и конструкции приспособлений. Приспособления, применяемые при механической обработке во многом, способствует повышению производительности труда, ликвидации предварительной разметки заготовки.

Установочно-зажимные приспособления должны быть просты в конструкции и удобны в обслуживании и работе. Закрепление и открепление должно происходить с минимальными затратами сил и времени, зажим должен быть равномерным и надежным.

Приспособление не должно деформировать закрепленную заготовку, оно не должно сдвигать заготовку и воспринимать силы резания.

При этом обеспечиваются заданные размеры, повышается точность обработки.

Базы выбираем таким образом, чтобы обеспечивалась быстрая и удобная установка заготовки в приспособление и установочные элементы приспособления, примыкающие к базам, не затрудняли доступ инструментов ко всем обрабатываемым поверхностям.

Детали класса «корпусные детали» базируются при обработке и контроле по внутренней поверхности и по торцу или по наружной поверхности.

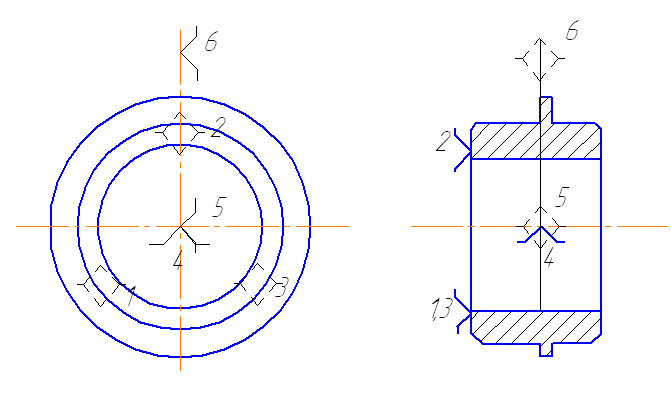

При создании базовых поверхностей - внутренних отверстий, базирование будет осуществляться по наружному диаметру и упору в торец.

Рисунок 1.1 – Базирование заготовки в трёхкулачковом патроне.

Данный принцип базирования применяется на токарных операциях при точении, растачивании, на внутришлифовальных операциях.

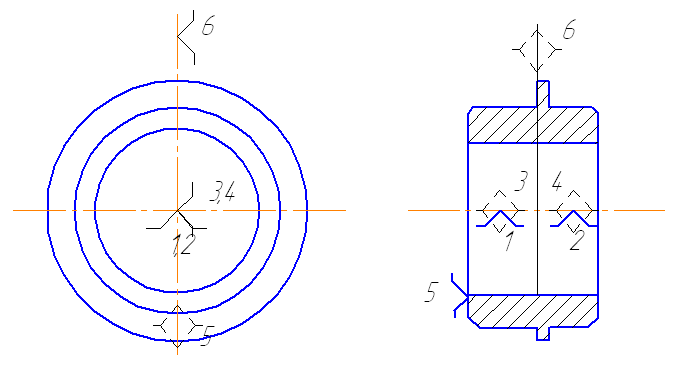

Рис. 1.2 – Базирование на разжимной оправке.

Данный принцип базирования используется на круглошлифовальной операции.

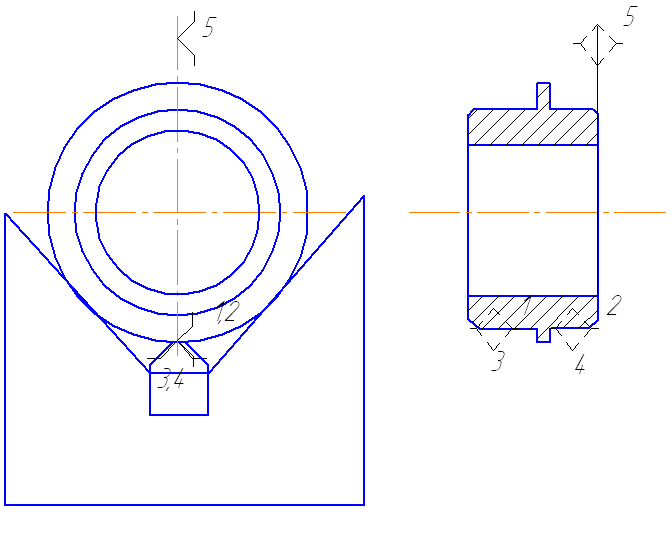

Рис. 1.3 - Базирование детали в призме.

Данный принцип базирования применяется на сверлильной операции.