- •1 Термины и определения

- •2 Основные этапы проектирования технологических процессов изготовления изделий

- •3 Изготовление отливок

- •4 Особенности из-я отливок

- •5 Способы литья

- •6Обработка металлов давлением

- •7 Прокатка

- •8. Изготовление труб

- •9 Ковка

- •10 Основные операции ковки

- •11 Холодная листовая штамповка

- •12 Разделительные операции листовой штамповки

- •16 Механическая обработка деталей машин резанием

- •13 Гибка

- •14 Специальные операции штамповки

- •15 Вальцовка обечаек

- •17 Физико-механические основы резания

- •18 Обработка заготовок на токарных станках

16 Механическая обработка деталей машин резанием

Обработка металлов резанием - это процесс срезания режущим инструментом с поверхности заготовки слоя металла для получения требуемой геометрической формы, точности размеров и шероховатости поверхностей детали.

Для осуществления процесса резания необходимо наличие относительных движений между заготовкой и режущим инструментом.

Движения, при котором с обрабатываемой заготовки срезается слой металла и изменяется состояние обрабатываемой поверхности, называется движениями резания. К ним относятся главное движение и движение подачи. Движение, определяющее скорость отделения стружки, принимают за главное движение (скорость резания) (на схемах принято обозначать буквой v). Движение, обеспечивающее непрерывность врезания режущего лезвия инструмента в новые слои материала, принимают за движение подачи ( на схемах принято обозначать буквой S) .

Главное движение и движение подачи могут иметь как заготовка, так и инструмент.

13 Гибка

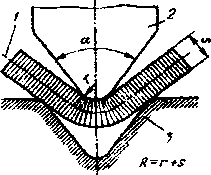

Гибка - операция, изменяющая кривизну заготовки практически без изменения ее линейных размеров. В процессе гибки пластическая деформация сосредотачивается на узком участке (рис. 4.17), контактирующем с пуансоном. Наружные слои растягиваются, а внутренние - сжимаются. У середины заготовки находятся слои, деформация которых равна нулю.

1 – нейтральный слой; 2 – пуансон; 3 – матрица

Рис. 13.1. Схема гибки

Гибка листового материала является одним из основных технологических процессов, применяемых при изготовлении изделий сложных профилей. Помимо выполнения основной функции - придания изделию определенной конфигурации, обусловленной ее технологическим назначением, процесс гибки, как правило, увеличивает его несущую способность за счет выполнения различного рода ребер, окантовок и т.п., а так же за счет упрочнения металла вследствие наклепа.

Основной оснасткой для гибки является штамп, состоящий из матрицы и пуансона. В более ответственных случаях используется система гидравлического прижатия базовых деталей в более сложная оснастка. Для серийного производства, как правило, применяются специальные фигурные пуансоны.

Основными силовыми параметрами процесса является необходимый изгибающий момент в месте гибки и усилие на штоке пресса. Значения этих параметров связаны с формой деформируемого изделия и непосредственно влияют на выбор оборудования.

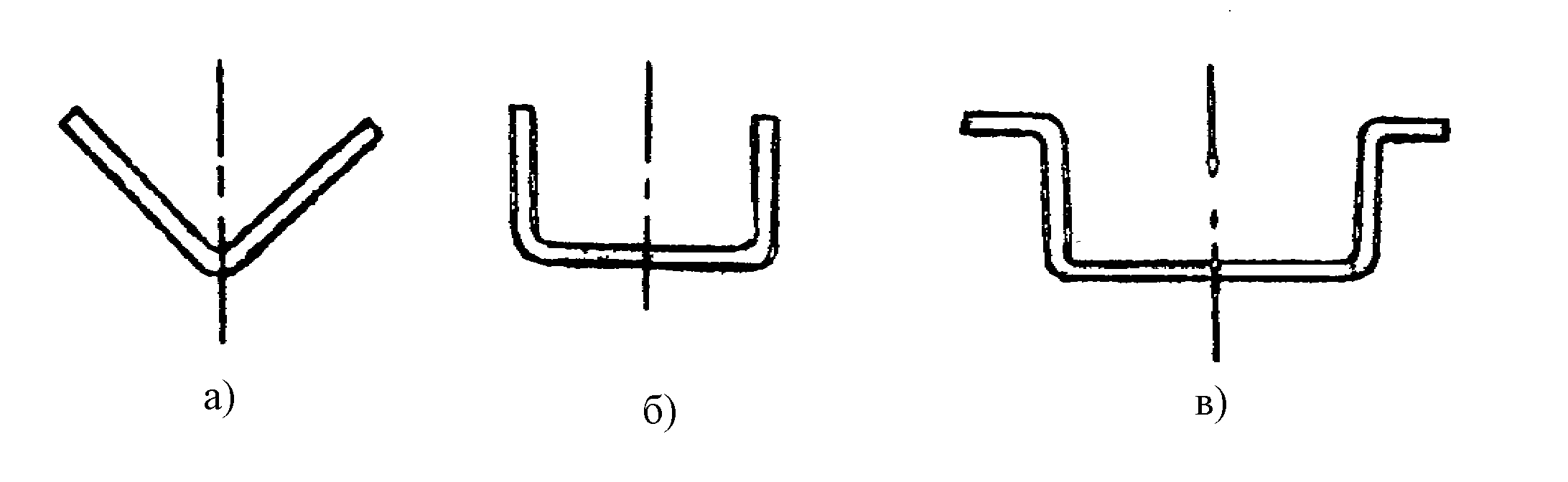

Гибка может быть одноугловой, двуугловой или многоугловой (рис. 13.2.). (Разновидностью многоугловой гибки является штамповка.)

Рис. 13.2. Виды гибки: а - одноугловая; б - двуугловая; в - многоугловая.

Процесс гибки обусловлен появлением остаточных деформаций и напряжений в деформируемом изделии. Деформации металла происходят не во всем объеме заготовок, а вблизи углов гибки. На внутренней поверхности (со стороны пуансона) волокна металла сжимаются в продольном направлении (тангенциальном) и растягиваются в поперечном (аксиальном). На наружной поверхности, наоборот, волокна растягиваются в тангенциальном направлении и сжимаются в аксиальном. Между растянутыми и сжатыми слоями металла имеется граница - нейтральный, не деформирующийся слой материала.

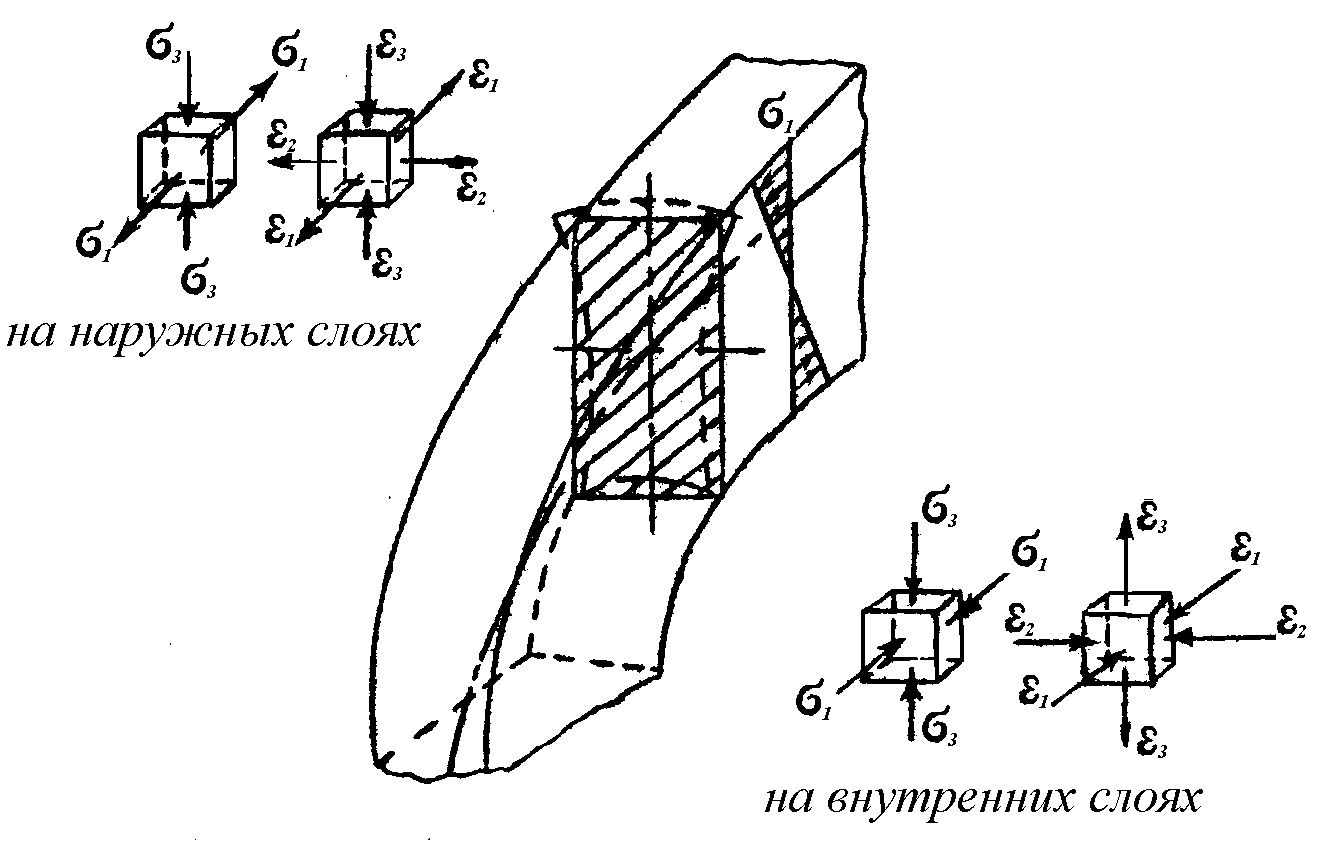

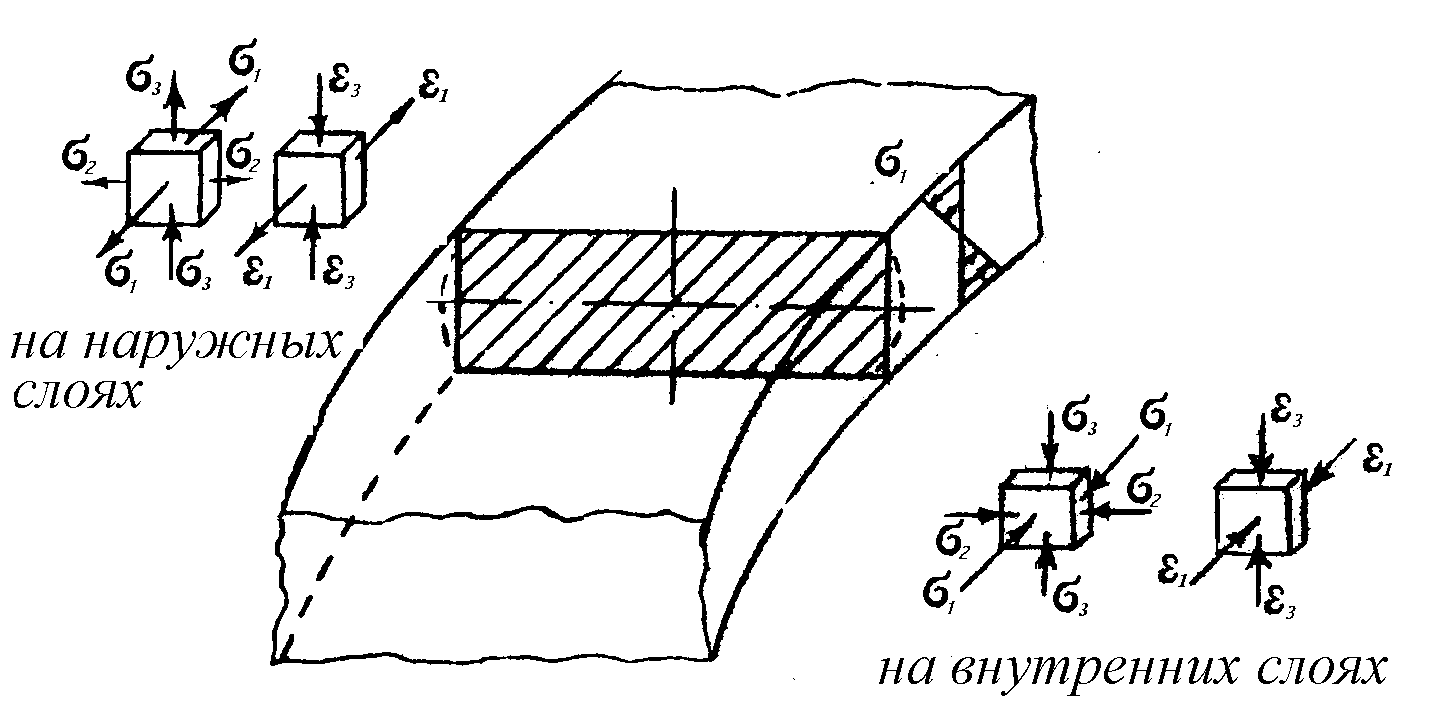

Рассмотрим картину распределения напряжений и деформаций (рис.13.3 13.4) в узких и широких полосах (B 3S). Введем обозначения напряжений и деформаций :

1,1 - тангенциальные напряжения и деформации;

2,2 - аксиальные напряжения и деформации;

3,3 - радиальные напряжения и деформации.

Рис. 13.3. Распределение напряжений и деформаций при гибке узкой полосы.

Рис. 13.4. Распределение напряжений и деформаций при гибке широкой полосы.

При гибке относительно узких полос имеет место плоско-напряженное и объемно-деформированное состояние, при котором аксиальные напряжения 2 = 0, т.к. деформация в этом направлении очень легко реализуются. Поэтому профиль материала в аксиальном напрявлении сильно изменяется (рис. 13.3).

При гибке широкой полосы возникает объемно-напряженное и плоско-деформационное состояние, поскольку в широкой полосе в большей части волокон не происходит поперечной деформации. При гибке широколистовых материалов (BS) при больших радиусах гибки можно упрощенно принять схему линейно напряженного состояния (рис. 13.4).

В процессе гибки элементы заготовки деформируются не одинаково (рис. 13.5, а). Наиболее нагружены крайние сечения, именно в них напряжения раньше всего достигают предела текучести (рис. 13.5, б). При дальнейшем изгибе материала в процесс деформации вовлекаются все более глубокие слои волокон (рис. 13.5, в).

![]()

Рис. 13.5. Распределение напряжений по сечению листового материала при изгибе

Упругие деформации являются обратимыми, и после снятия изгибающих нагрузок с заготовки стремятся, возвратить ей исходное состояние, а пластические деформации являются остаточными и препятствуют возвращению заготовки в исходное состояние.

Явление действия упругой составляющей в слоях изогнутого материала, направленное на его возвращение в исходное состояние называется пружинением, и его необходимо учитывать при проектировании реальных размеров матриц.

Многообразие форм деталей и факторов, влияющих на величину пружинения, исключает создание расчетных уравнений для всех случаев гибки, поэтому пружинение чаще всего определяют опытным путем.

Желательно располагать линию изгиба так, чтобы растяжение, имеющее место при гибке, происходило в направлении волокон макроструктуры и чтобы заусенцы, образующиеся при вырубке, были минимальными и по возможности располагались в зоне сжатия а не растяжения. При снятии внешних сил, вызывающих изгиб заготовки, растянутые слои стремятся сжаться, а растянутые - удлиниться, что ведет к возникновению пружинения при гибке.