- •1 Термины и определения

- •2 Основные этапы проектирования технологических процессов изготовления изделий

- •3 Изготовление отливок

- •4 Особенности из-я отливок

- •5 Способы литья

- •6Обработка металлов давлением

- •7 Прокатка

- •8. Изготовление труб

- •9 Ковка

- •10 Основные операции ковки

- •11 Холодная листовая штамповка

- •12 Разделительные операции листовой штамповки

- •16 Механическая обработка деталей машин резанием

- •13 Гибка

- •14 Специальные операции штамповки

- •15 Вальцовка обечаек

- •17 Физико-механические основы резания

- •18 Обработка заготовок на токарных станках

18 Обработка заготовок на токарных станках

На станках токарной группы точением обрабатывают в основном наружные и внутренние поверхности, имеющие форму тел вращения, а также плоские торцевые поверхности. На специальных и специализированных станках можно обрабатывать и более сложные поверхности, например поверхности, описываемые уравнением спирали Архимеда, циклоиды и т.д.

Формообразование поверхностей заготовок точением характеризуется наличием двух движений: вращательного движения заготовки и (скорость резания) и поступательного движения режущего инструмента - резца (движение подачи).

В токарную группу входят токарно-винторезные, токарно-револьверные, токарно-карусельные и специализированные автоматические токарные станки. На вертикальных полуавтоматах и автоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на всех прочих - горизонтальную. Движение подачи осуществляется параллельно, перпендикулярно или под углом к оси вращения заготовки.

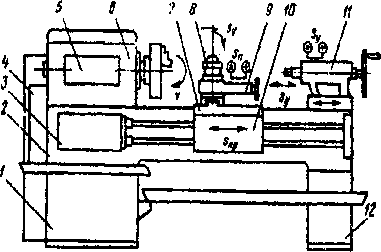

Основным типом станков токарной группы является токарно-винторезный станок (рис. 18.1). Основные узлы токарно-винторезного станка: 1 - передняя тумба; 2 - станина; 3 - коробка передач; 4 - коробка сменных зубчатых колес; 5 - панель управления; б - передняя бабка со шпинделем; 7 - продольный суппорт; 8 - резцедержатель; 9 -поперечная каретка с верхним суппортом; 10 - фартук станка с механизмами передачи; 11 - задняя бабка; 12 - бак для хранения смазочно-охлаждающей жидкости и насосная станция

Рис. 18.1. Общий вид токарно-винторезного станка

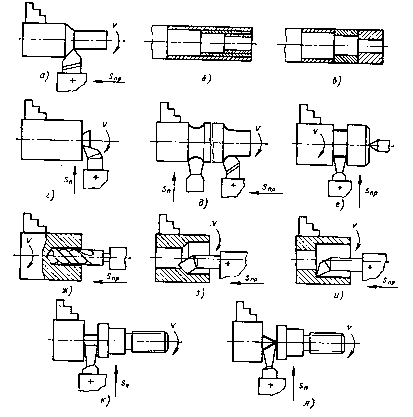

На нем выполняются следующие операции (рис. 18.2): обтачивание наружных цилиндрических поверхностей (рис. 18.2, а, б, в); подрезание торцов (рис. 18.2, г); обтачивание галтелей (рис. 18.2, д); протачивание канавок (рис. 18.2, е); сверление (рис. 18.2, ж), зенкерование, зенкование и развертывание отверстий; растачивание внутренних цилиндрических поверхностей (рис. 18.2, з, и); отрезание обработанных деталей (рис. 18.2, к, л) ; обтачивание наружных конических поверхностей; обтачивание внутренних конических поверхностей; обтачивание фасонных поверхностей; нарезание резьбы.

Токарно-револьвериые станки отличаются от токарно-винторезных наличием заднего суппорта с револьверной головкой в которой можно одновременно устанавливать более 10 обрабатывающих инструментов. Револьверная головка позволяет значительно сократить потери времени на смену инструмента По конструкции револьверные головки бывают с вертикальной, горизонтальной и наклонной осью вращения.

Токарно-карусельные станки применяют для обработки тяжелых заготовок больших размеров, у которых отношение длины (высоты) , к диаметру менее 0,7 (например, роторы турбин, зубчатые колеса, маховики и т.д.). Особенностью токарно-карусельных станков является наличие горизонтального стола - карусели с вертикальной осью вращения (на карусели закрепляется заготовка). Диаметр карусели составляет 0,5 - 21 м, что позволяет обрабатывать заготовки диаметром до 24 м. Бывают одно и двустоечные карусельные станки (на стойках размещен суппорт и приспособления для закрепления режущего инструмента).

Специализированные автоматы и полуавтоматы применяют в массовом и крупносерийном производстве для осуществления токарных операций. В различных отраслях промышленности используется автоматы и полуавтоматы различной конструкции. Существуют многорезцовые полуавтоматы, одпошпиндельные фасонно-отрезные и продольно-фасонные автоматы, многошпиндельные автоматы и полуавтоматы и т.д.

Рис. 5.5. Схемы обработки заготовок на токарно-винторезном станке