- •1. Аналитический раздел

- •1.1 Вентиляция и кондиционирование воздуха.

- •1.2 Автоматизация систем отопления и вентиляции.

- •1.3 Автоматизация и диспетчеризация инженерных систем

- •2. Конструкторский раздел

- •2.3 Принцип работы холодильного контура чиллера

- •3. Сервисный раздел

- •3.1 Электрические подключения

- •3.2 Поиск и устранение неисправностей

- •3.3 Алгоритм поиска неисправностей

- •3.4 Техническое обслуживание

- •3.4.1 Холодильной машины (чиллер)

- •3.4.2 Вентиляторного доводчика (фанкойла)

- •3.4.3 Насосной станции холодильной машины

- •3.5 Профилактическое обслуживание агрегата

- •3.6 Паспорт на чиллер

- •3.7 Автоматизация холодильного центра.

- •4. Расчет технико-экономических показателей

- •5. Раздел безопасности

- •5.1 Пожарная сигнализация

- •5.2 Требования безопасности применения этиленгликоля

- •5.3 Расчет заземления

- •Заземление.

- •5.3.2 Расчет заземления:

- •5.3.3. Выполнение заземления:

2. Конструкторский раздел

2.1 Принцип работы чиллера с воздушным охлаждением

Чиллер является базовым элементом системы кондиционирования на охлажденной воде. Как следует из названия, чиллер предназначен для охлаждения воды или антифриза, используемых в теплообменниках воздухоохладителей - фанкойлов или центральных кондиционеров. На рисунке №1 показана схема работы системы кондиционирования на базе чиллера. Принцип работы чиллера основан на переносе тепловой энергии из гидравлического контура системы кондиционирования на улицу, или если сказать другими словами: на переносе холода из улицы в гидравлический контур системы кондиционирования. Функцию передачи тепловой энергии выполняет термодинамический процесс, протекающий в холодильном контуре чиллера.

Рабочим веществом для переноса тепловой энергии является хладагент. Как видно из рисунка №1, воздух, находящийся снаружи здания охлаждает теплообменник конденсатора чиллера. При этом теплосодержание хладагента, протекающего внутри теплообменника конденсатора уменьшается. Обратный процесс происходит в теплообменнике испарителя. Хладагент с низким теплосодержанием охлаждает теплообменную поверхность испарителя, который, в свою очередь охлаждает воду или антифриз, протекающий в гидравлическом контуре системы кондиционирования.[2]

Рис. 1 С хема

охлаждения помещения

хема

охлаждения помещения

2.2  Функциональные

элементы чиллера

Функциональные

элементы чиллера

Чиллер с воздушным охлаждением конденсатора включает следующие функциональные элементы:

- Холодильный контур (Главный элемент чиллера). Охлаждая воду в гидравлическом контуре системы кондиционирования, он переносит из него тепловую энергию в воздух, находящийся снаружи здания (На улице). Холодильный контур чиллера включает компрессор спирального исполнения, воздушный теплообменник конденсатора и водяной теплообменник испарителя, расширительное устройство - терморегулирующий вентиль, смотровое стекло, фильтр осушитель.

- Встроенный гидравлический модуль предназначен для организации циркуляции воды или антифриза в гидравлическом контуре системы кондиционирования. Гидравлический модуль включает: Циркуляционный насос, аккумулирующий бак, расширительный бак, другие элементы, необходимые для работы гидравлической системы.

- Вентилятор конденсатора предназначен для организации циркуляции воздуха, находящегося снаружи здания через теплообменную поверхность конденсатора.

- Система автоматизированного управления предназначена для управления работой компонентов чиллера: компрессора, вентиляторов, циркуляционного насоса. Система автоматизированного управления включает контроллер, устройства защиты, датчики, пускатели и реле.[2]

2.3 Принцип работы холодильного контура чиллера

На рисунке №2 показана упрощенная схема холодильного контура чиллера. Как было сказано ранее, основной задачей холодильного контура является охлаждение водного раствора этиленгликоля в гидравлическом контуре системы кондиционирования. При этом охлаждая раствор внутри гидравлического контура, чиллер переносит тепловую энергию на улицу. Рабочим веществом при переносе тепловой энергии является фреон - хладагент. В чиллерах используются хладагенты - R-22, R-410a, R407C. Перенос тепловой энергии происходит за счет термодинамического процесса, который включает 4 главных составляющих:

- Испарение хладагента, происходящее внутри водяного теплообменника испарителя. Во время процесса испарения происходит увеличение теплосодержания хладагента. Хладагент поглощает тепловую энергию воды из гидравлического контура.

- Конденсация хладагента, происходящее внутри теплообменника конденсатора. Во время процесса конденсации происходит уменьшение теплосодержания хладагента. Хладагент отдает тепловую энергию воздуха, находящегося снаружи здания.

- Сжатие хладагента, происходящее в компрессоре.

- Дросселирование (Или принудительное расширение), происходящее внутри ТРВ.

Процессы конденсации и испарения происходят при определенных условиях, создаваемых в теплообменниках испарителя и конденсатора.

Одним из главных

элементов холодильного контура является

расширительное устройство, функцию

которого, в чиллере выполняет

терморегулирующий вентиль. Терморегулирующий

вентиль имеет малое пропускное сечение

по сравнению с другими элементами

холодильного контура, подобно горлышку

от бутылки. Таким образом, компрессор

создает зону высокого  давления

до терморегулирующего вентиля – в

теплообменнике конденсатора (Зона

высокого давления на схеме чиллера

выделена красным цветом), и зону низкого

давления после терморегулирующего

вентиля в теплообменнике испарителя

(Зона низкого давления на схеме чиллера

выделена синим цветом). Газообразный

хладагент на выходе из компрессора

имеет высокое давление и температуру.

Попадая в теплообменник конденсатора,

хладагент начинает конденсироваться

– переходить из газообразного состояния

в жидкое. Процесс конденсации происходит

вследствие того, что вентиляторы,

создавая циркуляцию наружного воздуха

через теплообменную поверхность

конденсатора, охлаждают конденсатор,

а, следовательно, и хладагент, находящийся

внутри него. При этом конденсируясь,

хладагент отдает тепловую энергию

наружному воздуху. Далее жидкий,

сконденсированный хладагент по пройдя

через фильтр осушитель и смотровое

стекло попадает в терморегулирующий

вентиль (ТРВ), а затем в зону низкого

давления. В зоне низкого давления,

давление, а, следовательно, и температура

жидкого хладагента падает (Поскольку

объем хладагента постоянный). При низком

давлении и температуре жидкий хладагент

начинает кипеть и испаряться, попадая

в теплообменник испарителя. 40% водный

раствор этиленгликоля, циркулирующий

в гидравлическом контуре системы

кондиционирования, проходя через

теплообменник испарителя с одной

стороны, нагревает его. Хладагент,

находящийся с другой стороны теплообменной

поверхности испарителя также нагревается,

что сопровождается его дальнейшим

испарением. На выходе из испарителя

хладагент находится только в газообразном

состоянии. Во время испарения хладагент

охлаждает теплообменную поверхность

испарителя, а следовательно и воду,

циркулирующую в гидравлическом контуре

системы кондиционирования.[2]

давления

до терморегулирующего вентиля – в

теплообменнике конденсатора (Зона

высокого давления на схеме чиллера

выделена красным цветом), и зону низкого

давления после терморегулирующего

вентиля в теплообменнике испарителя

(Зона низкого давления на схеме чиллера

выделена синим цветом). Газообразный

хладагент на выходе из компрессора

имеет высокое давление и температуру.

Попадая в теплообменник конденсатора,

хладагент начинает конденсироваться

– переходить из газообразного состояния

в жидкое. Процесс конденсации происходит

вследствие того, что вентиляторы,

создавая циркуляцию наружного воздуха

через теплообменную поверхность

конденсатора, охлаждают конденсатор,

а, следовательно, и хладагент, находящийся

внутри него. При этом конденсируясь,

хладагент отдает тепловую энергию

наружному воздуху. Далее жидкий,

сконденсированный хладагент по пройдя

через фильтр осушитель и смотровое

стекло попадает в терморегулирующий

вентиль (ТРВ), а затем в зону низкого

давления. В зоне низкого давления,

давление, а, следовательно, и температура

жидкого хладагента падает (Поскольку

объем хладагента постоянный). При низком

давлении и температуре жидкий хладагент

начинает кипеть и испаряться, попадая

в теплообменник испарителя. 40% водный

раствор этиленгликоля, циркулирующий

в гидравлическом контуре системы

кондиционирования, проходя через

теплообменник испарителя с одной

стороны, нагревает его. Хладагент,

находящийся с другой стороны теплообменной

поверхности испарителя также нагревается,

что сопровождается его дальнейшим

испарением. На выходе из испарителя

хладагент находится только в газообразном

состоянии. Во время испарения хладагент

охлаждает теплообменную поверхность

испарителя, а следовательно и воду,

циркулирующую в гидравлическом контуре

системы кондиционирования.[2]

Рис. 2 Холодильный контур чиллера

Помимо чиллера в состав системы холодоснабжения и кондиционирования входит:

Фанкойл (фэнкойл) - это внутренний блок, устанавливается внутри помещения, содержит теплообменник, вентиляторы, трубопроводы, систему управления устройством (встроенная + инфракрасный пульт дистанционного управления). Забираемый из помещения воздух вентилятором подается в теплообменник, в котором находится поступающий с теплообменника охлажденная (подогретая) вода, охлаждается (нагревается) и, смешиваясь со свежим приточным воздухом, поступает обратно в помещение.

Фаилкойлы различаются:

по способу установки - напольно-потолочные, настенные или скрытые за подвесными потолками.

по внутреннему строению: двух- или четырехтрубные.

по виду исполнения: корпусные, бескорпусные, шкафного типа.

Внутреннее устройство фанкойла подобно устройству внутреннего блока сплит-систем. Фанкойл состоит из следующих элементов:

Теплообменник - как правило изготовлен из алюминия, представля

ет

собой радиатор с медными трубками,

предназначен для передачи холода

(тепла) от хладагента поступающему в

помещение воздуху.

ет

собой радиатор с медными трубками,

предназначен для передачи холода

(тепла) от хладагента поступающему в

помещение воздуху.Вентилятор. В системах малой мощности устанавливается вентилятор тангенциального типа, средней и большой мощности - осевой вентилятор. Предназначен для прокачки воздуха через теплообменник. Имеет несколько скоростей и плавное регулирование скорости вращения.

Электронагреватель. Служит для дополнительного нагрева поступающего воздуха

Воздушный фильтр устанавливается на корпусе фанкойла. Имеет ячеистое строение, может быть снят и промыт. Подлежит неоднократному использованию.

Поддон для сбора образовавшегося в ходе работы конденсата. Из поддона собранная влага выводится в систему канализации через дренажные патрубки.

Система управления фанкойлом. Регулирует частоту вращения вентилятора, хладопроизводительность блока, управляет таймерами и пр.

Насосные станции

обеспечивают циркуляцию хладагента

внутри системы - от чиллера к теплообменнику

(этиленгликолевый контур) и обратно, и

от теплообменника к фанкойлу (водяной

контур) и обратно. Управление насосами

производится чиллером, либо автономной

системой управления. Типовая насосная

станция состоит из циркуляционного

насоса, расширителя, системы автоматики.

Различают насосные станции малой

(мощность чиллеров до 50 кВт), средней

(50-150 кВт) и большой (от 150 кВт)

производительности. Разв етвленная

система трубопроводов связывает чиллер,

фанкойлы и насосы, образуя единую

замкнутую систему.[3]

етвленная

система трубопроводов связывает чиллер,

фанкойлы и насосы, образуя единую

замкнутую систему.[3]

Насосная станция, которая обеспечивает циркуляцию гликолевого контура называется гидромодулем и поставляется вместе с чиллером. Конструкция показана на рисунке 3.

Рис. 3 Схема гидравлического модуля.

CW - Контур охлажденной воды

FT - Реле протока воды

TT - Датчик температуры

Pi - Измерительный прибор

1 - Один или два циркуляционных насоса

2 - Фильтр для воды

3 - Предохранительный клапан

4 - Расширительный бак

6 - Ручной воздуховыпускной клапан

7 - Ручной сливной клапан

8 - Автоматический воздуховыпускной клапан

9 - Поворотная заслонка

10 - Изолированный испаритель

11 - Дополнительный бак-накопитель

12 - Дополнительная защита от замораживания

13 - Клапан Шредера 1/4" SAE

Агрегаты

с гидравлическим модулем и баком-накопителем

оснащены всеми приборами, обеспечивающими

их безопасность и нормальное

функционирование. Требуется только

подключить трубопроводы водяного

контура через соединительные муфты.

Агрегаты

с гидравлическим модулем и баком-накопителем

оснащены всеми приборами, обеспечивающими

их безопасность и нормальное

функционирование. Требуется только

подключить трубопроводы водяного

контура через соединительные муфты.

Подключение водяного контура к испарителю осуществляется через присоединительные патрубки под соединение типа Victaulic.

Трубопроводы водяного контура запрещается приваривать непосредственно к агрегату:

• Термические напряжения являются причиной образования микро- и макротрещин на трубопроводах водяного контура, испарителя или бака-накопителя.

• Растрескавшаяся краска может стать причиной преждевремен- ной коррозии.

• Электронные устройства управления также могут быть повреждены в результате отсутствия электромагнитной совместимости или высокого напряжения.

Во избежание этих явлений используйте сварные рукава (поставляются в качестве дополнительных принадлежностей). Приварите муфты на трубопроводы водяного контура, затем соедините их с агрегатом с помощью присоединительных патрубков Victaulic, рис. 4

Во избежание повреждения компонентов водяного контура давление в испарителе не должно превышать 10 бар (максимальное рабочее давление) для агрегатов с гидравлическим модулем и 4 бар для агрегатов без гидравлического модуля.

Во избежание передачи вибрации по водопроводам используйте резиновые виброизоляторы. При необходимости, установите датчики температуры в приточный и обратный трубопроводы.

На трубопроводах агрегатов всех исполнений необходимо установить следующие компоненты:

выравнивающий

клапан на обратной трубе водяного

контура, для регулирования расхода

воды;

выравнивающий

клапан на обратной трубе водяного

контура, для регулирования расхода

воды;

запорные клапаны на обратном и при- точном трубопроводах, для изолирования испарителя при техническом обслуживании.

В приточном трубопроводе следует установить фильтр. Мусор, находящийся в воде, может повредить паяный пластинчатый испаритель. Фильтр должен задерживать частицы размером более 1,6 мм и позволять проводить чистку без предварительного демонтажа. Агрегаты с гидравлическим модулем уже оснащены фильтром такого типа.[4]

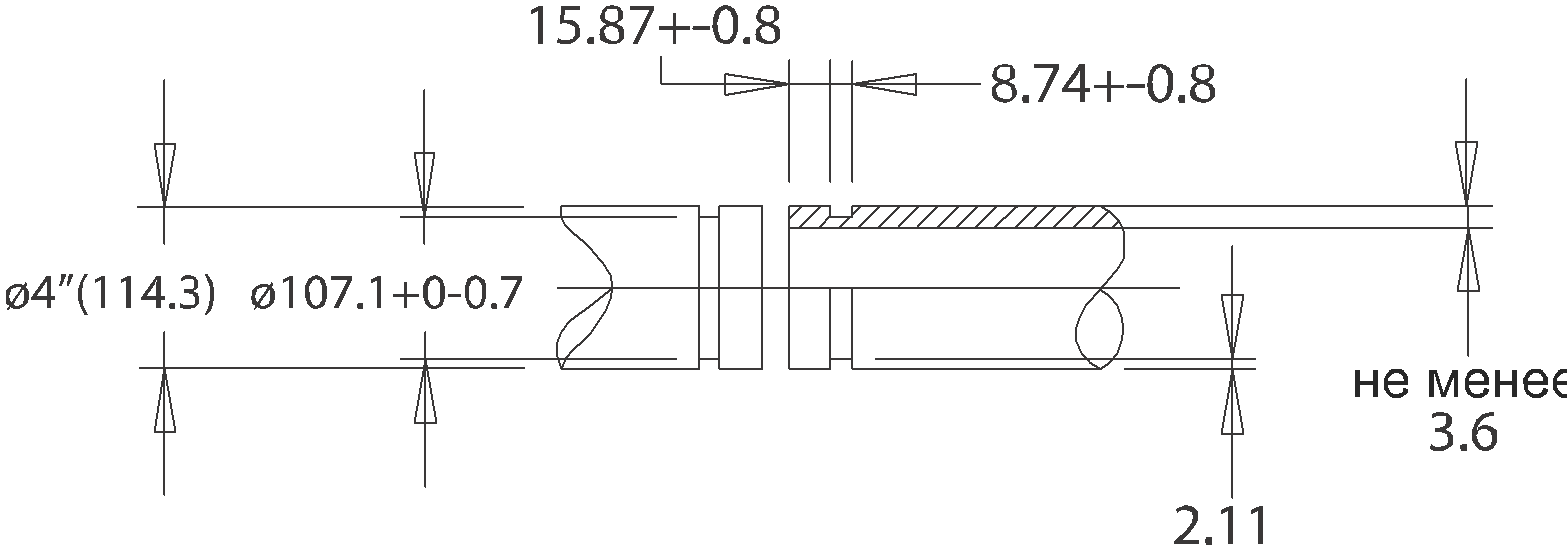

Рис. 4 Соединение типа Victaulic