- •Практичне заняття №4 кульові млини

- •1. Загальні відомості

- •2. Кульові млини періодичної дії

- •3. Кульові млини безперервної дії

- •Технічна характеристика кульових млинів періодичної дії, що використовуються на керамічних заводах

- •4. Деталі і вузли кульових млинів

- •5. Розрахункові відомості і чинники, поліпшуючі роботу кульових млинів

- •Іі. Вібраційні млини

- •1. Загальні відомості

- •2. Конструкції вібраційних млинів

- •Технічна характеристика вібромлинів

- •3. Чинники, що впливають на режим роботи вібраційних млинів

Технічна характеристика вібромлинів

Найменування |

М-200-1,5 (СМ-515) |

М-230 |

М-400-1,5 |

М-100-1 з двома помольними камерами |

Об’єм корпусу, дм Частота коливань в хвилину Амплітуда коливань, мм Момент вібратора(Н м) Маса тіл, що мелють: Сталевих кульок Фарфорових куль Потужність двигуна, кВт Маса млина з електродвигуном без тіл, що мелють, кг Габаритні розміри l b h, м |

200 1500 3 14-17,5

740 240 14

700

1,98 0,98 1,4 |

230 1500 4 44-32

850 - 28

1600

2,3 0,82 1,0 |

400 1500 4 40

1480 480 40

1880

2,6 1,2 1,6

|

1000 1500 3 56

3800 - 160

4960

3,7 2,5 1,8 |

3. Чинники, що впливають на режим роботи вібраційних млинів

До основних чинників, що роблять істотний вплив на роботу вібраційних млинів і визначають режим їх роботи, відносяться: частота і амплітуда коливань, форма, розмір і матеріал тіл, що мелють, заповнення млина цими тілами і матеріалами, величина частинок початкового продукту, спосіб подрібнення і спосіб роботи. Перераховані чинники встановлюються дослідним шляхом залежно від даних конкретних умов, властивостей подрібнюваного матеріалу і необхідної тонкості помолу.

Амплітуда і частота коливань. Величина амплітуди для млинів складає 2,2-4 мм і в цих межах може регулюватися зміною дебалансів. Амплітуда коливань у вібромлинів невелика. Проте при значній частоті коливань і великій кількості мелючих тіл, що знаходяться в одиниці об'єму, в млині відбувається інтенсивний процес подрібнення. Так, у вібраційному млині при середньому розмірі кулі 12 мм і 3000 об/хв число ударів куль, що знаходяться в 1 м3, досягає 2109 в хвилину. У кульовому ж багатокамерному млині DL = 2,613 м при середньому розмірі куль в трьох останніх камерах 30 мм (перша камера не розглядається, оскільки вона є в основному камерою дроблення) при швидкості обертання 19,5 об/хв число ударів, що наносяться всіма кулями 1 м3 завантаження, складає 1,2106 в хвилину.

Завдяки високій частоті дії мелючих тіл у вібраційному млині створюється режим втомного руйнування подрібнюваного матеріалу, що сприяє інтенсифікації процесу подрібнення.

Форма, розміри і матеріал тіл, що мелють. Мелючі тіла підбирають залежно від властивостей, розколоздатності і крупності частинок, що поступають, тонкості подрібнення і призначення подрібнюваного матеріалу. Для вібромлинів типу М-200 і М-400 застосовують мелючі тіла діаметром 8–18 мм. Б. Везер рекомендує для отримання у вібромлині продукту помолу менше 1 мкм, якщо діаметр завантажуваного матеріалу складає 0,5 мм, застосовувати мелючі тіла діаметром 12 мм.

Заповнення млина тілами, що мелють, і матеріалом. Коефіцієнт заповнення вібраційних млинів складає 0,75-0,85. Матеріал, що підлягає подрібненню, повинен бути завантажений в млин в такій кількості, щоб він заповнив всі порожнечі між тілами, що мелють, і злегка покрив їх.

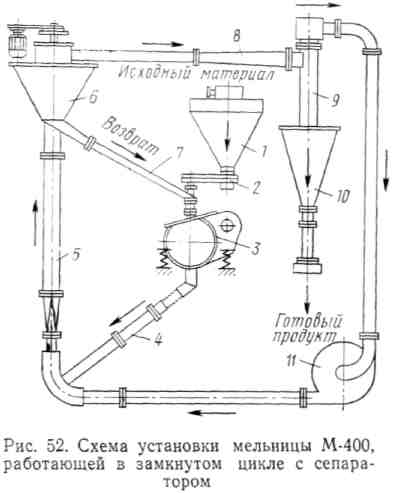

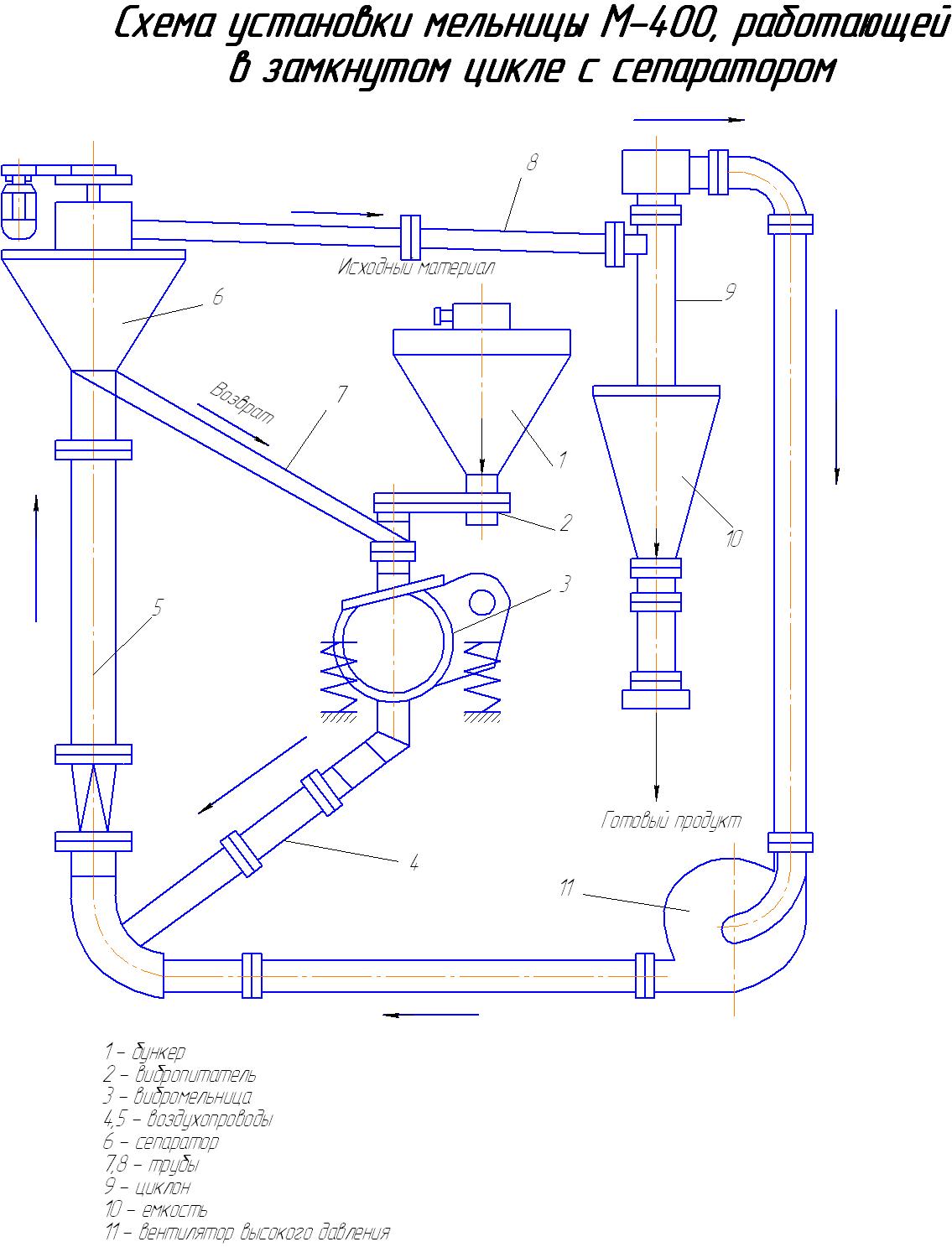

Рис. 52. Схема установки млина М-400, що працює в замкнутому циклі з сепаратором |

![]() ,

,

де D – діаметр кулі або ролика, м.

Найбільш ефективною областю застосування вібромлина вважають подрібнення матеріалу з величиною частинок 1–2 мм до величини частинок 85–5 мкм при сухому помолі і до 5–0,1 мкм при мокрому помолі.

Спосіб подрібнення. Сухий спосіб подрібнення матеріалів у вібромлинах в початковій стадії до величини 5–10 мкм вважається найбільш ефективним. При мокрому способі подрібнення легше досягти тоншого подрібнення.

Спосіб роботи. Вібромлини бувають періодичної і безперервної дії, причому останні можуть працювати як у відкритому, так і в замкнутому циклі з класифікатором при мокрому помолі або з сепаратором при сухому помолі. Безперервний спосіб подрібнення у вібромлинах може здійснюватися у відкритому циклі «на прохід» або в замкнутому циклі з сепаратором і циклоном. Останній спосіб подрібнення дає можливість отримувати продукт з частинками певної тонкості. Вібромлини , що працюють в замкнутому циклі з сепаратором і циклоном, бувають з нижнім і верхнім відбором подрібненого матеріалу.

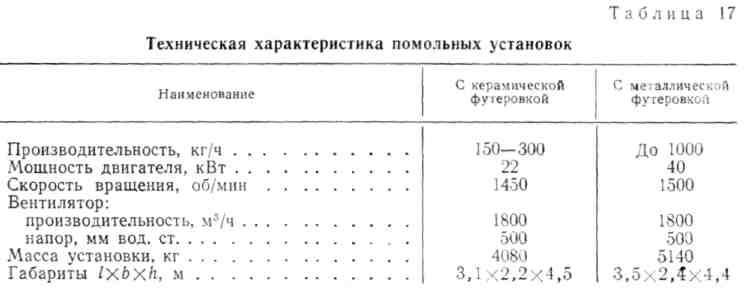

Вібромлини М-400 в замкнутому циклі з сепаратором (рис. 52) призначені для тонкого помолу (частинок 2–3 мм до 60–100 мкм) емалевих гранул, керамічних фарб, компонентів радіокераміки і інших матеріалів середньої абразивності. З бункера 1 віброживильником 2 матеріал подається у вібромлин 3, з якого пилоповітряний потік по повітропроводах 4 і 5 поступає в сепаратор 6, де відбувається розділення частинок матеріалу по круності. Крупні частинки по трубі 7 поступають в млин 3 для повторного подрібнення, а частинки необхідної тонкості по трубі 8 – в циклон 9 і поступають в ємність 10, а повітряний потік засмоктується вентилятором 11 високого тиску. Подібні установки з млином М-400 мають наступні дані (табл. 17).

Найменування |

З керамічною футеровкою |

З металевою футеровкою |

Продуктивність, кг/г |

150-300 |

До 1000 |

Потужність двигуна, кВт |

22 |

40 |

Швидкість обертання, об/хв |

1450 |

1500 |

Вентилятор: |

|

|

продуктивність, м3/г |

1800 |

1800 |

натиск, мм вод. ст |

500 |

500 |

Маса установки, кг |

4080 |

5140 |

Габарити l b h, м |

3,1 2,2 4,5 |

3,5 2,4 4,4 |

При роботі з різною частотою коливань, але однаковому споживанні енергії і інших рівних умовах продуктивність млина не міняється. Так, продуктивність млина М-200-1,5, що має 1500 об/хв і амплітуду 3,5 мм, співпадає з продуктивністю цього ж млина при 3000 об/хв, амплітуді 2 мм і однаковій потужності двигуна 20 кВт.