- •Лабораторная работа №3 Термическая обработка стали 40

- •2. Краткие сведения из теории

- •Превращения, происходящие при нагреве стали

- •Превращения, происходящие при охлаждении стали

- •Основные виды термической обработки стали

- •Задание

- •Методика выполнения работы

- •Оформление отчета

- •Разделы программ, которые нужно знать при выполнении и сдаче лабораторной работы

- •Протокол №1

- •Протокол №2

Основные виды термической обработки стали

Отжиг стали заключается в нагреве ее до температур фазовых превращений, выдержке при данной температуре с последующим медленным охлаждением (обычно вместе с печью). Скорость охлаждения при отжиге должна обеспечить превращение аустенита в перлит.

Полный отжиг проводится с нагревом стали выше точки AС3 на 30 - 50°С. Он применяется для доэвтектоидных сталей после горячей обработки давлением с целью снижения твердости, повышения пластичности и ударной вязкости, улучшения обрабатываемости резанием, измельчение зерна, а также с целью подготовки структуры к окончательной термической обработке. Для этих целей для заэвтектодцных сталей применяется неполный отжиг, который проводится с нагревом до температуры АС1+(30-70°С), так как при полном отжиге заэвтектоидных сталей (нагрев выше АСТ) при медленном охлаждении Fe3CII выделяется в виде сетки по границам зерен перлита, а сам перлит имеет грубое пластинчатое строение. Такая структура обладает повышенной хрупкостью и склонна к деформации и к трещинам при последующей, закалке.

Доэвтектоидная сталь после полного отжига имеет структуру феррит + перлит, заэвтектоидная сталь после неполного отжига – перлит + зернистый цементит.

Разновидностью неполного отжига является отжиг на зернистый перлит (сфероидизация), который применяется для заэвтектоидных и эвтектоидных сталей. Сталь со структурой зернистого перлита (цементит в нем находится в виде зерен) обладает более низкой твердостью, повышенной вязкостью и менее склонна к деформации и образованию трещин при закалке, чем сталь со структурой пластинчатого перлита.

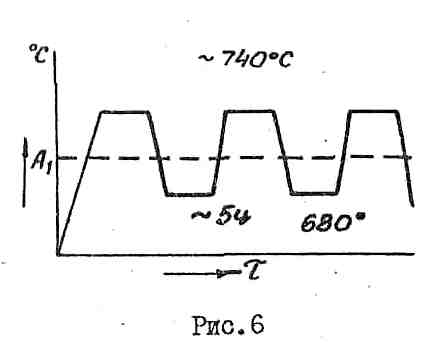

Зернистый перлит чаще получают циклическим отжигом (рис.6). Число циклов берут в зависимости от требуемой степени сфероидизации (обычно 5-6 циклов).

Отжиг - длительная и, следовательно, дорогая операция. Более дешевым и простым видом предварительной термообработки деталей машин из углеродистых сталей является нормализация.

При нормализации сталь нагревают так же, как при отжиге (доэвтектоидную выше АС3, заэвтектоидную выше АС1), после непродолжительной выдержки охлаждают на спокойном воздухе. Цель нормализации та же, что и при полном и неполном отжиге.

П осле

нормализации углеродистые стали

имеют ту же структуру, что и после

отжига, но с увеличением содержания

углерода в доэвтектоидных сталях

увеличивается дисперсность перлита

и его количество, что несколько повышает

твердость стали.

осле

нормализации углеродистые стали

имеют ту же структуру, что и после

отжига, но с увеличением содержания

углерода в доэвтектоидных сталях

увеличивается дисперсность перлита

и его количество, что несколько повышает

твердость стали.

В заэвтектоидных сталях нормализация с температуры АС1 пред- назначена для устранения цементитной сетки.

3акалкa cтали заключается в нагреве ее выше температур фазовых превращений с последующим быстрым охлаждением (в воде, масле и т.п.).

При быстром охлаждении происходит неравновесный распад аустенита и из него формируются нестабильные структуры закалки (мартенсит, троостит, сорбит). В этом принципиальное отличие закалки от различных разновидностей отжига, при которых возникают более или менее равновесные структуры. Закалка - основная упрочняющая операция термообработки стали, так как только после закалки удается получить максимальную твердость и прочность. Для получения максимальной твердости охлаждение стали проводится со скоростью больше критической, когда аустенит превращается в мартенсит. В зависимости от температуры нагрева различают следующие виды закалок (рис.1).

Полная закалка применяется только для доэвтектоидных сталей, температура нагрева АС3 + (30 - 50°).

Перегрев стали, т.е. нагрев выше АС3 на 100 - 200° способствует росту зерна аустенита, что снижает вязкость стали.

Неполная закалка применяется только для заэвтектоидных сталей, температура нагрева АС1 + (50 - 70°).

Подвергать неполной закалке доэвтектоидную сталь нельзя, ибо при температуре выше АС1 и ниже АС3 структура стали будет состоять из аустенита и феррита. При последующем охлаждении со скоростью больше критической - аустенит переходит в мартенсит, а феррит остается без изменения. Наличие мягкого феррита наряду с мартенситом снижает твердость стали, не увеличивая ее вязкости и пластичности.

После неполной закалки заэвтектоидной стали со скоростью охлаждения больше критической, сталь будет иметь структуру мартенсита, вторичного цементита и остаточного аустенита. Цементит вторичный обладает высокой твердостью и, следовательно, не будет снижать твердости закаленной стали. Вторичный цементит должен присутствовать в виде мелких, равномерно распределенных зернышек. Полная закалка заэвтектоидной стали (с АС3) ведет к получению структура крупноигольчатого мартенсита с повышенным количеством остаточного аустенита, что снижает вязкость, и твердость стали и, увеличивает напряжения, которые, могут вызывать появление трещин при закалке.

Отпуском называют нагрев закаленной стали до температуры ниже критической точки АС1, в результате которого неустойчивые структуры (мартенсит и остаточный аустенит) переходят в более стабильные мартенсито-карбидные или феррито-цементитные смеси.

Отпуск - заключительная операция термообработки стали. 0н снимает внутреннее напряжеиие и обеспечивает получение желаемого сочетания маханических свойств путем регулируемого снижения прочности и повышения пластичности.

Различают четыре превращения яри отпуске:

1) превращение мартенсита закалки в мартенсит отпуска происходит в температурном интервале 80 - 170°С. Сущность первого превращения заключается в распаде пересыщенного α - твердого раствора (мартенсита закалки) на когерентную смесь не стабильного пластинчатого карбида FeXC и малоуглеродистого мартенсита; последнюю структуру именуют мартенситом отпуска;

2) распад остаточного аустенита на мартенсит отпуска у закаленной углеродистой стали имеет место при температурах 180 - 250°С. Процесс сопровождается некоторым увеличением твердости и объема образца;

3) превращение мартенсита отпуска в феррито-цементитную смесь происходит при 300 -. 400°С. При этом α-твердый раствор приобретает почти равновесную концентрацию углерода ( С = 0,1%), а избыток углерода выделяется в виде весьма мелкодисперсных глобулей цементита Fe3C. Такую структуру именуют трооститом отпуска;

4) при температурах 400 - 600°С происходит процесс сфероидизации и коагуляции цементитных частиц. Структура после четвертого превращения именуется сорбитом отпуска. Сорбит, как и троостит, представляет феррито-цементитную смесь, но цементитные частицы имеют большие размеры и более откругленную форму.

В практике термообработки различают три вида отпуска:

1. Низкий отпуск - нагрев закаленной стали до 100-200°С с целью снятия внутренних напряжений, повышения вязкости и пластичности без существенного понижения твердости. Сталь получает структуру мартенсита отпуска.

2. Средний отпуск - нагрев закаленной стали до 300-400°С. Сталь получает структуру трооотита. После среднего отпуска наблюдается повышение упругих свойств стали и снижение твердости, прочности и ударной вязкости (необратимая отпускная хрупкость). Этому отпуску подвергаются только детали, которые должны иметь высокие упругие свойства (рессоры и пружины).

3. Высокий отпуск – нагрев закалочной стали до 500-600°C. Структура стали - сорбит отпуска. Высокий отпуск дает снижение твердости и рост пластичности, вязкости, более полное снятие напряжений и обеспечивает наилучшее сочетание прочности, пластичности и ударной вязкости.

Закалка и высокий отпуск называются термическим улучшением стали. Термоулучшению подвергаются ответственные детали машин.

Скорость охлаждения углеродистых сталей после отпуска не меняет структуры и свойств и поэтому используют, как правило, охлаждение на воздухе.