- •Лабораторная работа №3 Термическая обработка стали 40

- •2. Краткие сведения из теории

- •Превращения, происходящие при нагреве стали

- •Превращения, происходящие при охлаждении стали

- •Основные виды термической обработки стали

- •Задание

- •Методика выполнения работы

- •Оформление отчета

- •Разделы программ, которые нужно знать при выполнении и сдаче лабораторной работы

- •Протокол №1

- •Протокол №2

Лабораторная работа №3 Термическая обработка стали 40

Цель работы

1. Практическое знакомство с закалкой и отпуском углеродистой стали и методикой последующего контроля термически обработанных сталей.

2. Изучение влияния на структуру и твердость стали: температуры нагрева под закалку; скорости охлаждения при закалке; температуры отпуска.

3.Определение характера термической обработки по заданному химическому составу, структуре и твердости стали.

2. Краткие сведения из теории

Термическая обработка заключается в нагреве, выдержке и охлаждении стали и сплавов по определенным режимам с целью изменения структуры и получения заданных свойств.

Термическая обработка стали подразделяется на предварительную (отжиг, нормализация) и окончательную (закалка и отпуск).

Предварительная термическая обработка применяется для подготовки структуры и свойств стали для последующих технологических операций, например, для горячей обработки давлением, улучшения обрабатываемости резанием и т.д.

Окончательная термическая обработка формирует свойства готовой детали.

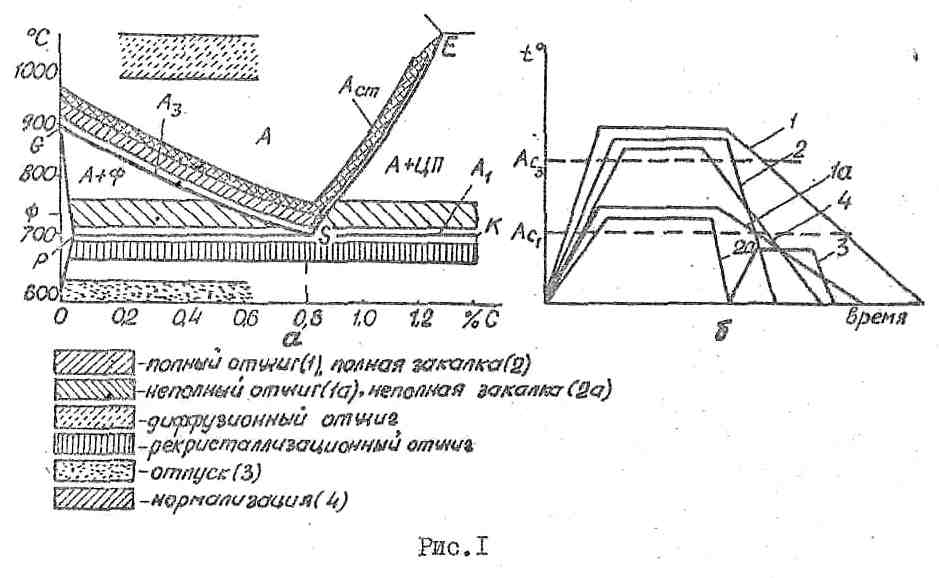

Температура нагрева стали при термической обработке, основанной на фазовой перекристаллизации (закалка, отжиг, нормализация), определяется критическими точками А1, А3, Аст, которые для углеродистых сталей могут быть взяты по диаграмме Fe-Fe 3C (рис. I).

Рис.1.

Нижняя критическая точка А1 соответствует равновесной температуре аустенитно-перлитного превращения. Для всех углеродистых сталей она лежит на линии РSK (727°С).

Точка АС1 обозначает превращение перлита в аустенит при нагревании. Точка А21, обозначает превращение аустенита в перлит при охлаждении. Верхняя критическая точка доэвтектоидной стали (С < 0,8%) обозначается как А3 и находится на линии GS. Она соответствует началу выделения феррита из аустенита при охлаждении (обозначается А23) или концу растворения в аустените феррита при нагреве (обозначается АС3). У заэвтектоидной стали верхняя критическая точка обозначается Аст (линия ES на рис.1). При нагреве она соответствует концу растворения Fe3CII в аустените, при охлаждении началу выделения Fe3CII из аустенита.

В реальных условиях печного нагрева для получения устойчивой структуры, соответствующей диаграмме Fe-Fe3C, необходимо доэвтектоидную сталь перегревать выше критических точек на 30-50˚С, а заэвтектоидную – на 50-70˚С.

Основу теории термообработки стали составляет механизм четырех основных фазовых превращений при нагреве и охлаждении.

Первое превращение - превращение перлита в аустенит при нагреве стали.

Второе превращение - превращение аустенита в структуры перлитного типа при охлаждении (превращение диффузионного типа).

Третье превращение -_бездиффузионное превращение аустенита в мартенсит при быстром охлаждении.

Четвертое превращение - разложение мартенсита при нагреве (отпуске) закаленной стали.

Любой технологический процесс термообработки стали состоит из определенной комбинации этих четырех превращений.

Превращения, происходящие при нагреве стали

Первичным процессом при проведении, закалки и отжига стали является процесс образования аустенита. Температурные условия существования аустенита определяются диаграммой Fe-F3С (рис.1). Однородный аустенит в доэвтектоидных сталях получается при нагреве критической точки АС3, в эвтектоидной - выше АC3 и в заэвтектоидных - выше Аст.

Нагрев исходной ферритно-цементитной смеси (перлита и феррита в доэвтектоидной стали, например, С=0,4%) приводит к превращению перлита в аустенит при температуре точки АС1. Дальнейший нагрев стали, состоящей из аустенита с концентрацией 0,8% углерода и .избыточного феррита, приводит к растворению феррита в аустените в интервале температур АС1- АC3. Растворение малоуглеродистого феррита приводит к постепенному объединению аустенита с углеродом, таким o6paзом, что при достижении критической точки АC3 содержание углерода в аустените становится равным содержанию углерода в стали (в данном случае 0,4%).

В.заэвтектоидной стали, исходная структура которой состоит из перлита и Fe3CII, перлит также превращается в аустенит с 0,8% углерода при температуре АС1. Дальнейший нагрев в интервале АС1-АC3 приводит к растворению Fe3CII в аустените и к обогащению последнего углеродом.

Образование аустенита начинается на границе раздела ферритных и цементитных частиц перлита. При этом растворение высокоуглеродистого цементита позволяет получить в малоуглеродистом феррите концентрацию порядка 0,8% углерода, необходимую для образования устойчивого аустенита при температуре АС1.

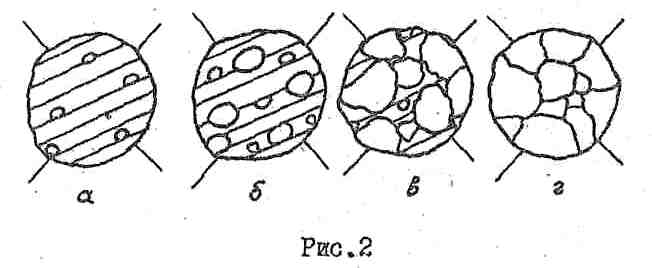

На рис.2 показаны последовательные стадии образования аустенитных зерен в зерне перлита. Зерна зарождаются на границе цементитных (темные) и ферритных (светлые) пластин в перлите (рис.2, а), В последующие моменты наблюдается рост ранее образовавшихся зерен (крупные) и зарождение новых (мелкие зерна) (рис.2, б и в). Процесс заканчивается заполнением объема бывшего перлитного зерна множеством мелких зерен аустенита (рис.2, г).

Мелкое начальное зерно аустенита, образовавшегося немедленно после окончания превращения, неустойчиво и продолжает расти с повышением времени выдержки при нагреве.

Действительное зерно, т.е. зерно аустенита, полученное в конкретных условиях нагрева, определяется температурой и временем выдержки при температуре. Величина действительного зерна зависит также от содержания углерода в стали: с повышением содержания углерода существенно увеличивается размер зерна.

Проблема величины зерна аустенита имеет большое практическое значение: от величины зерна аустенита зависит получение после охлаждения мелкозернистой стали с хорошими механическими свойствами (с высоким сопротивлением ударным нагрузкам).

Явление укрупнения зерна аустенита в связи с превышением допустимых температур называется перегревом. Во избежание перегрева температура аустенизации стали не должна превышать температуру критической точки АС3, на 30 - 50°С.