- •Реферат

- •Содержание

- •Введение

- •1 Литературный обзор

- •1.1 Особенности легирования коррозионностойких аустенитных сталей

- •1.2 Коррозионностойкие стали аустенитного класса

- •1.2.1 Стабильные аустенитные стали

- •1.2.2 Нестабильные аустенитные стали

- •1.3 Аустенитные стали с карбидным и интерметаллидным упрочнением

- •1.3.1 Стали с карбидным упрочнением

- •1.3.2 Стали с интерметаллидным упрочнением

- •1.4 Аустенитные стали, содержащие азот

- •1.5 Постановка задачи исследования

- •2 Материал и методы исследования

- •3 Результаты эксперимента и их обсуждение

- •Библиографический список

3 Результаты эксперимента и их обсуждение

Аустенитные стали на Fe-Cr-Ni основе являются материалом, обладающим рядом ценных свойств, в частности высокой прочностью, коррозионной стойкостью в атмосферных и агрессивных средах, теплостойкостью и др. 52. Формирование высокопрочного состояния в этих материалах обеспечивается проведением термопластической обработки, включающей закалку на пересыщенный твердый раствор, последующее холодное волочение (с обжатием на 70-80 %) и заключительное последеформационное старение 11. Применение более высоких степеней обжатия на промежуточных диаметрах проволоки обычно ограничено технологичностью стали. Поэтому производство проволоки тонких и тончайших сечений предусматривает большое количество промежуточных смягчающих термических обработок после холодной пластической деформации волочением. Разработка и использование практически безуглеродистых сталей на Fe-Cr-Ni основе дополнительно легированных кобальтом позволяет значительно повысить технологичность и пластичность стали, что дает возможность применять при волочении интенсивные пластические деформации и существенно сокращать число промежуточных смягчающих термических обработок. Ранее проведенными на кафедре Металловедения УГТУ-УПИ исследованиями была показана высокая технологичность и пластичность стали 03Х14Н11К5М2ЮТ, которая обусловлена наличием деформационно-метастабильного аустенита и сильно выраженного трип-эффекта, которые и позволяют проводить холодную пластическую деформацию с чрезвычайно высокими степенями обжатия.

При проведении настоящей работы была изучена микроструктура всех исследуемых сталей после закалки от 10000С, выдержке 20 мин в воду, которая представлена на рисунке 3.1.

Как видно из приведенных фотографий микроструктура стали – обычная для аустенитных сталей, содержит зерна полиэдрической формы с большим числом двойников отжига. Фазовый рентгеноструктурный анализ после закалки для всех сталей показал, что основной фазой является аустенит.

В аустенитной стали 03Х14Н11К5М2ЮТ (129) отмечено также присутствие небольшого количества (следы) интерметаллидных фаз типа Ni3Al и χ-фазы (CrNiMoTi) в закаленном от 10000 С состоянии.

а б

![]()

в

Рисунок 3.1 - Микроструктура сталей, закаленных от 1000о С в воду:

а – сталь 03Х14Н11К5М2ЮТ (129); б – сталь 02Х14Н12К5М2Т (136);

в – сталь 03Х14Н12К5М3ЮТ (4)

Механические свойства исследуемых закаленных сталей приведены в таблице 3.1. Как видно из табличных данных аустенит в закаленном состоянии обладает пониженной прочностью и высокой пластичностью, что является основой высокой технологичности стали при последующем волочении.

Ранее проведенными исследованиями безуглеродистая аустенитная сталь 03Х14Н11К5М2ЮТ (129) была протянута с диаметра 14,3 на диаметр 3,0 мм по маршруту, мм: 14,3 – 13,5 – 12,0 – 11,2 – 9,5 – 8,0 – 7,5 – 7,0 – 6,4 – 5,91 – 5,7 – 4,9 – 4,31 – 3,92 – 3,35 – 3,0. При этом суммарная деформация составляла величину e = 2 ln d0/dx = 3,1, при этом в структуре имели субмикрокристаллический размер кристаллов мартенсита ~ 20-100 нм (рисунок 3.2)

Таблица 3.1 - Механические свойства исследуемых сталей после закалки

от 1000°С в воду

Марка стали |

σв, МПа |

σ0,2, МПа |

δ, % |

ψ, % |

03Х14Н11К5М2ЮТ (129) |

540 |

245 |

63 |

83 |

02Х14Н12К5М2Т (136) |

475 |

170 |

71 |

77 |

03Х14Н12К5М3ЮТ (4) |

500 |

320 |

65 |

80 |

![]()

Рисунок 3.2 - Микроструктура стали 03Х14Н11К5М2ЮТ (129) после

деформации е = 3,1 (94 %), светлопольное изображение

Нами были проведены гораздо большие интенсивные пластические деформации не только с диаметра 14,3 мм (для стали 129), но и с диаметра 7,0 на диаметр 0,8 мм, с диаметра 7,0 на диаметр 0,5 мм, при этом суммарная деформация составила e = 5,1. Кроме этого была протянута сталь 02Х14Н12К5М2Т (136) по маршруту, мм: 5,6 – 4,95 – 4,25 – 3,75 – 2,5 – 2,03 – 1,72 – 1,46 – 1,22 – 1,0 – 0,82 – 0,59 – 0,47 – 0,36 без промежуточных смягчающих отжигов, при этом суммарная деформация e = 2 ln d0/dx = 5,1.

Обнаруживаемая в сталях чрезвычайно высокая пластичность обусловлена (как было показано при изучении эволюции структуры стали 129 при холодной пластической деформации) совместным действием равномерного скольжения, микродвойникования, мартенситных превращений и трип-эфекта обеспечивает образование нанокристаллического состояния.

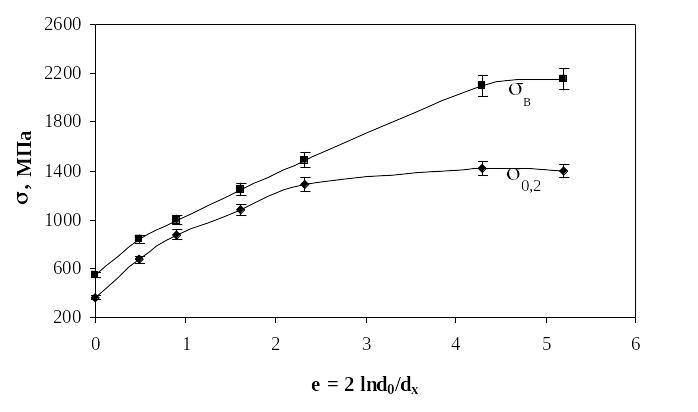

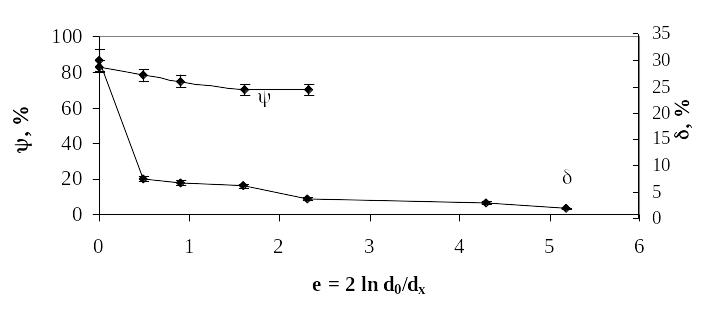

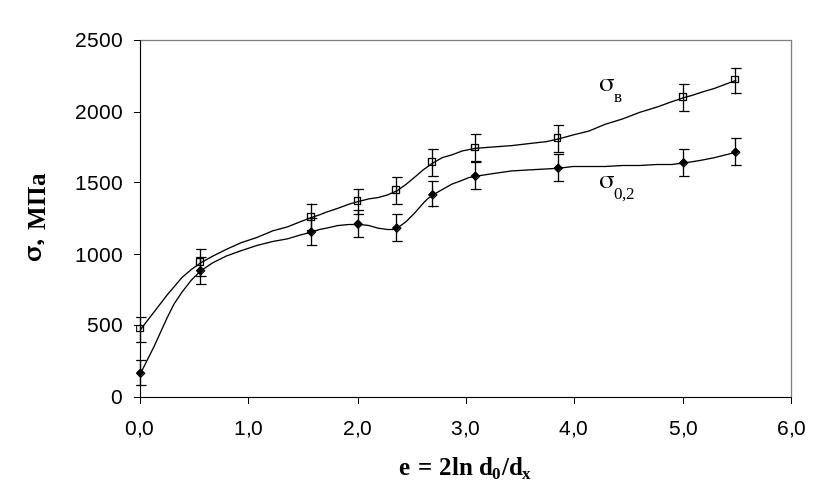

Следует отметить (см. рисунок 3.3, 3.4), что в случае ИПД прочностные свойства аустенитных сталей возрастают в 4-5 раза. Таким образом, волочение в сочетании с деформационным превращением дает возможность получения максимальной фрагментации (дефектности) структуры, как базовой основы высокопрочного состояния.

а

б

Рисунок 3.3 - Влияние холодной пластической деформации на изменение свойств закаленной стали 03Х14Н11К5М2ЮТ: а – прочностные; б – пластические свойства

а

б

Рисунок 3.4 - Влияние холодной пластической деформации на изменение свойств закаленной стали 02Х14Н12К5М2Т: а – прочностные; б – пластические свойства

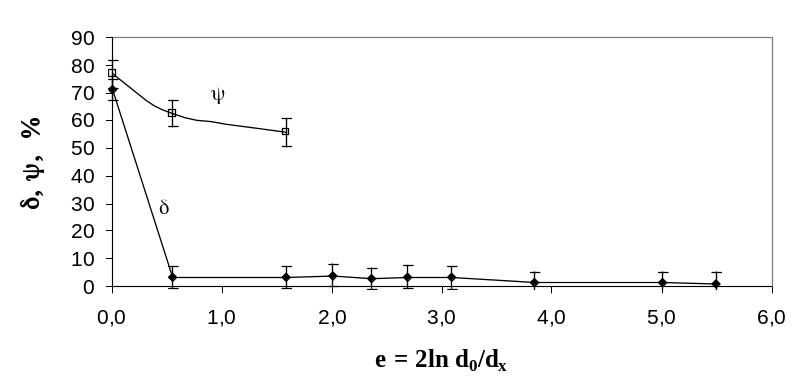

Интенсивность протекания мартенситного превращения определяли исследованием намагниченности аустенитной стали 03Х14Н11К5М2ЮТ (129) и количество магнитной фазы на магнитных весах Фарадея после ИПД e = 5,1. На рисунке 3.5 приведены данные зависимости удельной самопроизвольной намагниченности M0 и удельной намагниченности M (H = 3 кЭ) от деформации.

Интересно отметить, что после ИПД e ~ 2 не происходит дальнейшего увеличения количества магнитной фазы, в то время как прочностные характеристики продолжают увеличиваться.

Рисунок 3.5 - Зависимость удельной самопроизвольной намагниченности M0 и удельной намагниченности M(H=3кЭ) в поле 3кЭ от деформации

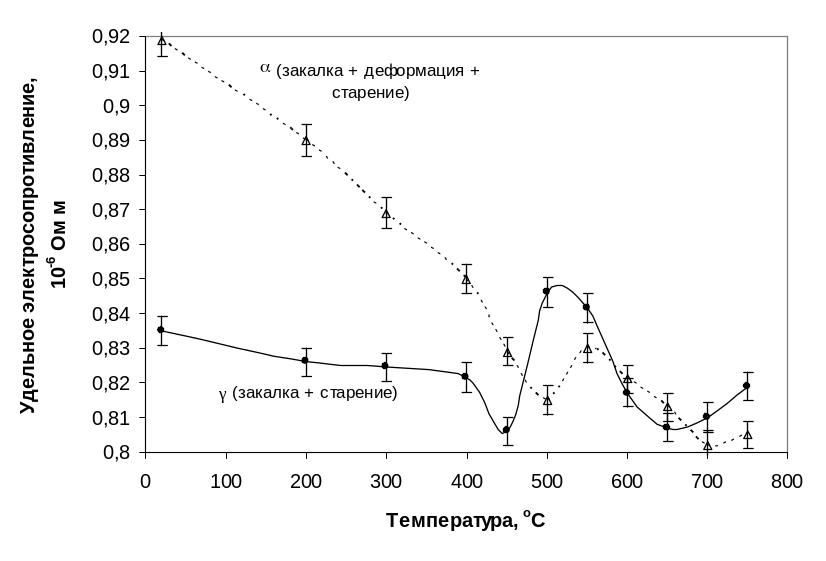

Мобильной методикой оценки состояния структуры металла проволочных образцов является измерения электросопротивления. В данной работе измерение электросопротивления проводилось в зависимости от температуры нагрева при старении, как на закаленных образцах, так и на образцах, прошедших последующее деформирование (рисунок 3.6). Обращает на себя внимание различия в уровнях для мартенситного и аустенитного состояний вплоть до температур порядка 500 С, общая тенденция снижения этих уровней с повышением температуры нагрева и реакция на процессы выделения фаз при распаде пересыщенных твердых растворов.

Учитывая, что электросопротивление наиболее чувствительно к плотности точечных дефектов кристаллической решетки, можно предположить, что общая тенденция снижения его уровня связана с отжигом вакансий, избыточное содержаний которых сформировано закалкой (для аустенитного состояния) и усилено холодной пластической деформацией и деформационным γ→ превращением (для деформированного состояния). Выравнивание фазового состава в температурном интервале 500..600С определяет однотипность электросопротивления после нагревов выше 500С.

Рисунок 3.6 - Зависимость удельного электросопротивления закаленной и деформированной стали 03Х14Н11К5М2ЮТ от температуры старения

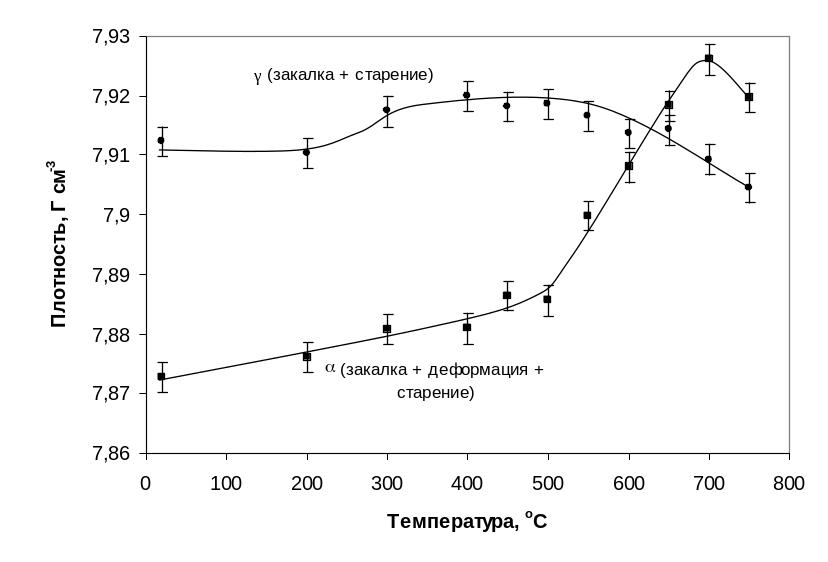

Изменение уровня дефектности любого металла всегда сказывается на его плотности. В связи с этим, для серий исследованных образцов было проведено измерение плотности в зависимости от температуры нагрева (рисунок 3.7). Обращает на себя внимание то, что общий ход полученных кривых соответствует изменению кривых электросопротивления (рисунок 3.6), но в противоположной зависимости. Так уровень плотности для деформированных состояний ниже, чем у закаленных, также наблюдается общая тенденция увеличения плотности с увеличением температуры нагрева с выравниванием при снижении различий в фазовом составе исследованных состояний. Это вполне совместимо с представлениями об уменьшении плотности дефектов в процессе повышения температуры отжига на фоне изменения коэффициента упаковки ГЦК и ОЦК фаз. Рассогласование в ходе изменения кривых выше 650С, очевидно, связано с различием в формировании ревертированного остаточного аустенита и выделением и растворением продуктов распада пересыщенных твердых растворов.

Рисунок 3.7 - Зависимость плотности для закаленной и деформированной стали 03Х14Н11К5М2ЮТ от температуры старения

Помимо вакансионных эффектов, повышение плотности точечных дефектов характерно для начальных состояний распада пересыщенных твердых растворов, что и зафиксировано в эксперименте для обоих состояний в виде двойных максимумов на кривых (рисунок 3.6). Следует обратить внимание на наличие минимума на кривой нагрева деформированного состояния при температуре 500С. Это состояние металла соответствует практически полному выделению упрочняющей фазы, и соответственно, максимальному значению эффекта упрочнения в процессе старения. Это обстоятельство, на наш взгляд, может служить индикатором по оптимизации режима старения, без привлечения измерений твердости на проволочных образцах малого сечения.

ВЫВОДЫ

Формирование высокопрочного состояния в метастабильной аустенитной стали 03Х14Н11К5М2ЮТ обеспечивается проведением термопластической обработки, включающей закалку на пересыщенный твердый раствор, последующее холодное волочение и заключительное последеформационное старение.

Исследуемые высокопрочные коррозионностойкие аустенитные стали вследствие низкого содержания углерода и дополнительного легирования кобальтом обладают высокой пластичностью, что позволяет проводить деформацию волочением до высоких степеней обжатия (е = 2,32 и выше) и значительно сократить количество промежуточных смягчающих термических обработок при производстве тонкой проволоки.

Измерения ряда физических свойств (удельного электросопротивления, плотности) указывают на структурные изменения, происходящие в исследуемой стали при термопластических обработках.

Выполненные исследования являются начальной стадией большой экспериментальной работы с новыми сталями.