- •Задание 2. Выбор универсальных средств измерения линейных размеров

- •Характеристики размеров

- •Задание 3. Расчёт и выбор размеров калибров для контроля деталей гладких соединений

- •Рассчитаем предельные и исполнительные размеры калибров-скоб:

- •7.1. Выполняем расчет предельных и исполнительных размеров контрольных калибров-пробок.

- •Выбираем конструкцию и основные размеры рабочих калибров-скоб и калибров-пробок.

Приемочные

границы

+δ = 0,016 мм

-δ

= 0,016 мм

Рис.2.1 Расположение приемочных границ без назначения производственного допуска

Тогда m = (3,75…4,1)%, а n = (5,4…5,8)% в зависимости от закона распределения погрешности измерения. При этом возможный выход за границы поля допуска размеров неправильно принятых деталей составил:

с = 0,17IT = 0,17·0,062 = 0,0105 мм.

2.1 Выберем универсальное средство измерения для измерения вала. Для измерения вала с диаметром 50 мм и допуском IT = 0,062 мм можно использовать микрометр гладкий МК 50 -2 ГОСТ 6507 - 90.

Определим метрологическую характеристику микрометра, а также предельную погрешность измерения.

Таблица 2.3

Метрологическая характеристика микрометра

Наименование СИ, ГОСТ |

Диапазон измерений, мм |

Диапазон показаний, мм |

Цена деления, мм |

Предельная погрешность измерения, мм |

МК 50-2 ГОСТ 6507 - 90 |

25-50 |

0,5 |

0,01 |

0,004 |

Условия измерения |

||||

Вариант использования |

Вид контакта |

Участок шкалы, используемой для отсчета |

Способ настройки |

Температурный режим, 0С |

в руках |

Точечный |

0,1 |

Установочные меры |

4 |

Установим приемочные границы, совпадающими с предельными размерами вала. Точность технологического процесса неизвестна. Для измерения вала девятого квалитета рекомендуется принимать относительную погрешность Амет(Ϭ)= 12% (ГОСТ 8.051-81). Тогда m = (3,75…4,1)%, а n = (5,4…5,8)% в зависимости от закона распределения погрешности измерения. При этом возможный выход за границы поля допуска размеров неправильно принятых деталей составил:

с = 0,17IT = 0,17·0,062 = 0,0105 мм.

3. Решаем обратную задачу: согласно условию задачи при контроле размеров вала, число неправильно забракованных деталей n не должно превышать 4% . Следовательно Амет(Ϭ)= 8 % (ГОСТ 8.051-81). Так как

Амет(Ϭ)=

·

100,

·

100,

то

Ϭмет=

=

=

≈ 0,005 мм.

≈ 0,005 мм.

Предполагая нормальный закон распределения погрешностей измерения, с доверительной вероятностью Р = 0,95 предельную погрешность измерения универсальным СИ определим по формуле

Δ = k · 2 Ϭмет ,

где k = 0,65 –поправочный коэффициент;

= 0,65 · 2 · 0,005 = 0,0065

мм.

= 0,65 · 2 · 0,005 = 0,0065

мм.

Так как = 0,0065 мм > Δlim = 0,004 мм выбранного СИ, значит микрометр гладкий МК 50 -2 ГОСТ 6507 – 90 можно использовать при заданных условиях задачи.

Задание 3. Расчёт и выбор размеров калибров для контроля деталей гладких соединений

Выбрать конструкцию, рассчитать предельные и исполнительные размеры гладких калибров для контроля отверстия и вала заданного соединения Ø 50 H9/d9.

По ГОСТ 25347-82 найдем предельные отклонения контролируемых отверстия и вала: ES = 62 мкм; EI = 0; es = - 80 мкм; ei = -142 мкм.

Построим схему полей допусков отверстия и вала:

H9

ES = 62

+

0

EI = 0

- es = - 80

d9

Ø 50 мм

ei = -142

Рис.3.1 Схема полей допусков отверстия Ø 50 H9 и вала Ø 50 d9

Для отверстия Ø 50Н9 (ГОСТ 24853-81) определим значения допусков и координат середин полей допусков калибров – пробок и для вала Ø 50d9 - калибров–скоб и контркалибров к ним:

Таблица 3.1

Допуски и координаты середин полей допусков калибров, мкм (ГОСТ24853-81)

-

Квалитеты допусков изделий

обозначения

Интервалы размеров, мм свыше 30 до 50

Допуск на форму калибра

9

Z,Z1

11

-

Y,Y1

0

-

H

4

IT2

H1

7

IT3

Hp

2,5

IT1

Рассчитаем предельные размеры отверстия и вала:

Dmax = D +ES = 50+0,062 = 50,062 мм; Dmin = D + EI =50+0 = 50,0 мм;

dmax = d +es = 50 – 0,080 = 49,920 мм; dmin = d + ei = 50 – 0,142 = 49,858 мм.

Вычислим предельные и исполнительные размеры калибров – пробок:

- наибольший размер проходного нового калибра – пробки,

ПРmax

= Dmin+

Z +

= 50,0 + 0,011 +

= 50,0 + 0,011 +

= 50,013 мм;

= 50,013 мм;

- наименьший размер проходного нового калибра-пробки,

ПРmin = Dmin+ Z - = 50,0 + 0,011 - = 50,009 мм;

- наименьший размер изношенного проходного калибра-пробки,

ПРизн = Dmin- Y = 50,0 - 0 = 50,0 мм.

Если калибр-пробка ПР имеет указанный или меньший размер, его нужно изъять из эксплуатации.

Наибольший размер непроходного нового калибра–пробки,

НЕmax = Dmax+ = 50,062 + = 50,064 мм.

Наименьший размер непроходного нового калибра-пробки,

НЕmin = Dmax - = 50,062 - = 50,060 мм.

Исполнительные размеры калибров-пробок: - проходной – 50,013-0,004 мм; - непроходной – 50,064-0,004 мм.

Построим схемы расположения полей допусков калибров-пробок

H/2=0,002

мм

Рис. 3.2 Схема расположения полей допусков отверстия и калибра-пробки

по ГОСТ 24853-81

Рассчитаем предельные и исполнительные размеры калибров-скоб:

- наименьший размер проходного нового калибра-скобы,

ПРmin

= dmax-

Z1

-

= 49,920 - 0,011 -

= 49,920 - 0,011 -

= 49,9055 мм;

= 49,9055 мм;

- наибольший размер проходного нового калибра–скобы,

ПРmax = dmax- Z1 + = 49,920 - 0,011 + = 49,9125 мм;

- наибольший размер изношенного проходного калибра-скобы,

ПРизн = dmax+ Y1 = 49,920 - 0 = 49,920 мм.

Если калибр-скоба ПР имеет указанный или больший размер, его нужно изъять из эксплуатации.

Наибольший размер непроходного калибра–скобы,

НЕmax = dmin+ = 49,858 + = 49,8615 мм.

Наименьший размер непроходного калибра-скобы,

НЕmin = dmin - = 49,858 - = 49,8545 мм.

Исполнительные размеры калибров-скоб:

- проходной – 49,9055+0,007 мм, округленный – 49,905+0,007мм; - непроходной – 49,8545+0,007 мм, округленный – 49,855+0,007мм.

7.1. Выполняем расчет предельных и исполнительных размеров контрольных калибров-пробок.

Наибольший размер проходного калибра-пробки для контроля проходного калибра-скобы,

К-ПРmax=

dmax-

Z1

+

= 49,920 - 0,011 +

= 49,920 - 0,011 +

= 49,81125 мм.

= 49,81125 мм.

Наибольший размер проходного калибра-пробки для контроля непроходного калибра-скобы,

К-НЕmax= dmin+ = 49,858 + = 49,85925 мм.

Наибольший размер проходного калибра-пробки для контроля границы износа проходного калибра-скобы,

К-Иmax= dmax+ Y1 + = 49,920 + 0 + = 49,92125 мм.

Исполнительные размеры контрольных калибров:

К-ПР = 49,811-0,0025 мм; К-НЕ = 49,859-0,0025 мм; К-И = 49,921-0,0025 мм.

Построим схемы расположения полей допусков калибров-скоб

Hp/2=0,00125

мм

Рис. 3.3 Схема расположения полей допусков вала, калибра-скобы и контркалибров

по ГОСТ 24853-81

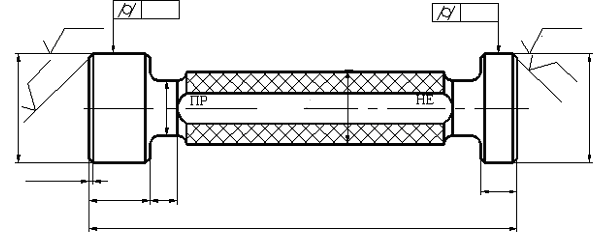

Выбираем конструкцию и основные размеры рабочих калибров-скоб и калибров-пробок.

Для контроля вала диаметром d=50 мм выбираем листовые односторонние калибры-скобы (ГОСТ 18362-73)

Конструктивные размеры калибра-скобы показаны в таблице 3.2: Таблица 3.2

-

Обозначение скобы

dном вала

D1

H

h

B

S

l

l1

l2

r

r1

Масса, кг

8113-0140

50

120

100

44

18

6

25

15

3

31

6

0.36

Рис. 3.4 Эскиз скобы 8113-0140 d9, ГОСТ 18362-73

Шероховатость рабочих поверхностей калибров Ra = 0,08 мкм. На чертеже односторонний калибр-скоба обознач.: «Скоба 8113-0140 d9 ГОСТ 18362-73».

Для контроля отверстия диаметром D = 50 мм выбираем гладкие двусторонние калибры-пробки с вставками (ГОСТ 14810-69, ручка ГОСТ 14748-69).

Конструктивные размеры калибра-пробки показаны в таблице 3.3: Таблица 3.3

Обозначение пробки |

Dном отв. |

L |

d |

d1 |

l |

l1 |

l2 |

r |

c |

Масса, кг |

8133-0962 |

50 |

161 |

28 |

21 |

25 |

16 |

10 |

3.0 |

0.4 |

1,03 |

Рис. 3.5 Эскиз пробки 8133-0962 Н9, ГОСТ

14810-69.

Рис. 3.5 Эскиз пробки 8133-0962 Н9, ГОСТ

14810-69.

Шероховатость рабочих поверхностей калибров Ra = 0,08 мкм. На чертеже калибр-пробка обозначается: «Калибр-пробка 8133-0962 Н9 ГОСТ 14810-69».