- •Реферат

- •Содержание:

- •4.2.2. Проверочный расчет 27

- •4.2.3. Параметры зубчатых колес 28

- •4.2.4. Усилия в зацеплении 29

- •5. Смазка редуктора 47

- •6. Выбор и обоснование посадок. 49 введение

- •1. Краткое описание работы привода

- •2. Выбор электродвигателя и кинематический расчет привода.

- •3. Расчет передач привода

- •3.1. Расчет клиноременной передачи.

- •3.2. Расчет открытой цепной передачи.

- •4. Расчет редуктора

- •4.1. Расчет косозубой цилиндрической передачи

- •4.1.1. Проектировочный расчет

- •4.1.2. Проверочный расчет

- •4.1.3. Параметры зубчатых колес

- •4.1.4. Усилия в зацеплении

- •4.2. Расчет прямозубой цилиндрической передачи

- •4.2.1. Проектировочный расчет

- •4.2.2. Проверочный расчет

- •4.2.3. Параметры зубчатых колес

- •4.2.4. Усилия в зацеплении

- •4.3. Ориентировочный расчет валов.

- •4.4. Расчет элементов корпуса

- •4.5. Эскизная компоновка редуктора

- •4.6. Проверочный расчет валов

- •4.7. Проверочный расчет подшипников на долговечность.

- •4.8. Проверочный расчет шпонок.

- •4.9. Проверочный расчет валов на усталостную прочность

- •4.10. Расчет передач на эвм

- •5. Смазка редуктора

- •6. Выбор и обоснование посадок.

- •Литература

4.10. Расчет передач на эвм

Расчет

производится на древнем Math CAD’e

для цилиндрического редуктора.

CAD’e

для цилиндрического редуктора.

Результаты расчетов приведены в приложении.

5. Смазка редуктора

Смазка, зубчатых и червячных зацеплении

и подшипников уменьшает потери на

трение, износ и нагрев деталей.

По способу подачи смазки к зацеплению различают картерную и циркуляционную смазки.

Картерная смазка осуществляется окунанием венцов зубчатых и червячных колес (или червяков) в масло, заливаемое внутрь корпуса. Эту смазку применяют при окружным скоростях в зацеплении передач V < 12-15 м/с, в зацеплении червячных передач при скорости скольжения V < 10 м/с. При большей скорости масло сбрасывается центробежной силой. При смазывании окунанием объем масла заливаемого в картер определяет из расчета (0,4-0,8)л масла на 1 кВт передаваемой мощности.

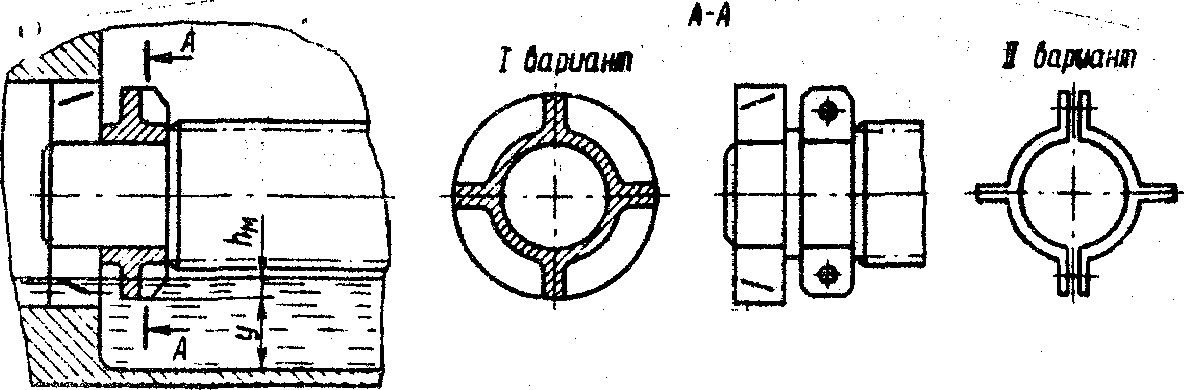

Глубина погружения в масло hм зубьев колеса в цилиндрических редукторах 2m < hм < 0.25d2 (где m - модуль зацепления): при расположении шестерни ниже колеса hм= (0.1-0.5)d1, при этом hmin=0.2m. Рекомендуется, чтобы уровень масла был не выше центра нижнего тела качения подшипника (шарика или ролика).

рис. 5.1.

Смазывание подшипников качения, редукторов общего назначения осуществляют жидкими маслами или пластичными мазями. Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. Преимущества их заключаются в высокой стабильности смазывания, меньшем сопротивлении вращению, способности отводить теплоту и очищать подшипник от продуктов износа. Жидкое масло легче заменить без разборки узла. Недостаток жидких масел связан с необходимостью применения сложных уплотнений.

На практике подшипники стремятся смазывать тем же маслом, которым осуществляется смазывание деталей передач механизма. При этом смазывание подшипников обычно осуществляется за счет разбрызгивания.Пластичные мази лучше, чем жидкие масла, защищают подшипник от коррозии, особенно при длительных перерывах в работе. Для их удержания в подшипнике и корпусе не требуются сложные уплотнения. При выборе пластичной мази учитывают рабочую температуру подшипникового узла и наличие в окружавшей среде влаги. В узлах с интенсивным тепловыделением пластичные мази не применяют из-за недостаточного отвода теплоты от трущихся поверхностей.

Уровень

масла, находящегося в корпусе редуктора,

контролируют различными маслоуказа телями.

телями.

Для слива масла из корпуса редуктора предусматривается мослосливочное отверстие, размещаемое в нижней части корпуса и закрываемое резьбовой пробкой.

Во время работы редукторов повышается давление внутри корпуса в связи с нагревом масла и воздуха. Это приводит к выбрасыванию масла из корпуса через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса соединяют с внешней средой путем установки отдушин.

Для редуктора выбираем масло авиационное МС-20 по ГОСТ 21743-76 с кинематической вязкостью при температуре 50С >=157*10-6 м2/c, при 100С >=20*10-6 м2/c , и температурой застывания (минус)18С.

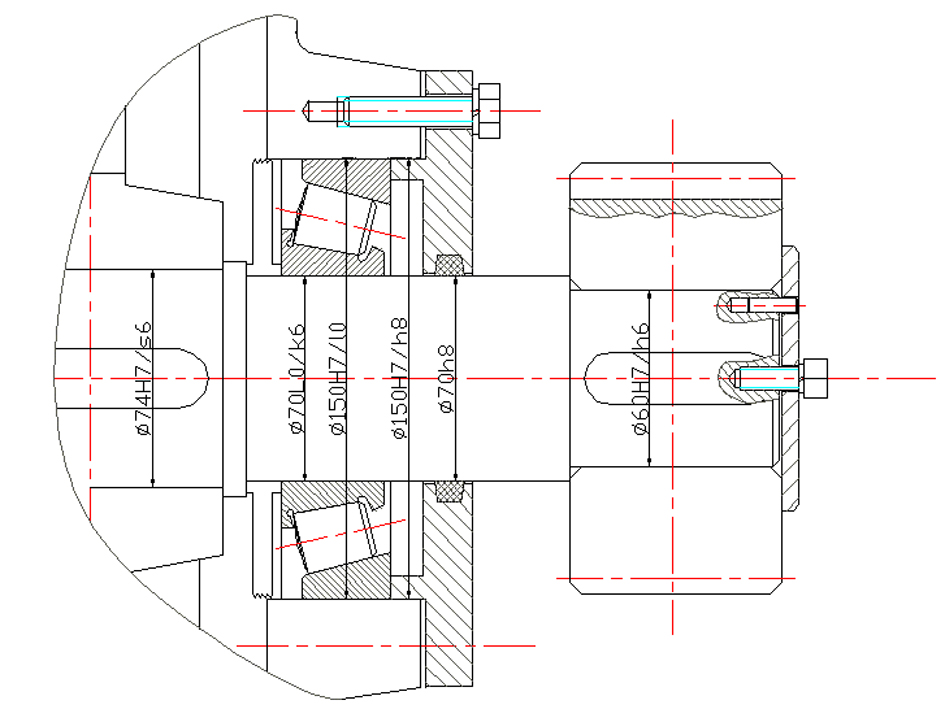

6. Выбор и обоснование посадок.

Для обеспечния правильной сборки и нормальной работы детали могут иметь некоторые рассеяние действительных размеров относительно номинальных значений. Допускаемые пределы рассеяния, удовлетворяющим условиям сборки и нормальной работы, ограничиваются предельными размерами наибольшим предельным размером dmax(Dmax) и наименьшим предельным размером dmin(Dmin)

Для изготовления и контроля детали о предельных (допускаемых) размерах должна быть известна из чертежа. Однако для упрощения чертежей на них обозначают не предельные размеры, а предельные отклонения размера от номинального значения (верхнее и нижнее), которые представляют собой алгебраическую разность между соответствующим предельным размером и номинальным.

рис. 6.1.

Более

подробную информацию по данной теме

можно получить в любой технической

литературе по курсу: «Взаимозаменяемость

стандартизация и технические измерения»

(а также см.[1])

Более

подробную информацию по данной теме

можно получить в любой технической

литературе по курсу: «Взаимозаменяемость

стандартизация и технические измерения»

(а также см.[1])

В нашем случае мы используем посадки рекомендованные соответствующей технической литературой (см.[1]табл.9.1).В основном мы используем посадки в системе отверстия, так как для отверстия труднее подобрать инструмент заданной точности. Точность изготовления проверяется калибром или специальными измерительными приборами.