- •1 Конструктивні особливості збірних інструментів

- •2 Абразивні інструменти

- •3 Ргр 1: графічне та аналітичне проектування фасонних різців

- •Порядок виконання

- •Аналітичне проектування круглого фасонного різця

- •Аналітичне проектування призматичного фасонного різця

- •Розрахунок полів допусків на неточність виготовлення фасонного різця, шаблону та контршаблону

- •4 Ргр2: розрахунок та проектування розверток

- •Порядок виконання

- •Розрахунок розверток

- •Контрольні запитання

- •4.2 Розрахунок та проектування мітчиків для нарізання різьби заданого профілю

- •Порядок виконання

- •Розрахунок мітчика

- •Контрольні запитання

- •5 Ргр3: розрахунок черв'ячних фрез для обробки шліцьових валів з прямобочним профілем

- •Порядок виконання

- •Розрахунок черв’ячної шліцьової фрези

- •Проектування профілю зуба черв’ячної фрези методом копіювання послідовних положень

- •Контрольні запитання

- •Перелік посилань

Порядок виконання

Визначають довжину різальної частини мітчика, кут у плані, кількість зубців.

Розраховують діаметр торця мітчика.

Визначають профіль канавки, діаметр серцевини, ширину зуба.

Назначають геометричні параметри мітчиків (таблиця 4.3), визначають величину затилування.

Визначають конструктивні розміри.

Виконують креслення мітчика; указують всі розміри, шорсткість поверхні та технічні умови для виготовлення.

Розрахунок мітчика

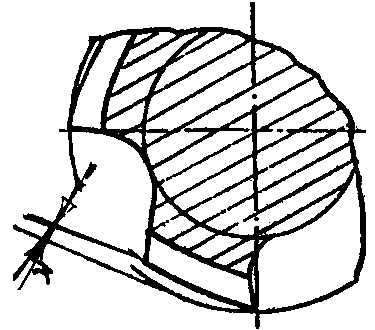

Розрахунок різальної частини мітчика l1 (рисунок 4.6) розраховують за формулою

![]() (4.4)

(4.4)

де d - зовнішній діаметр різьби мітчика;

dт - діаметр переднього торця мітчика;

φ – головний кут у плані.

2 Діаметр переднього торця мітчика беруть меншим за внутрішній діаметр різьби на 0,1...0,35 мм (більші значення беруть для більших значень діаметрів).

3 Головний кут у плані розраховують за формулою (у міліметрах)

![]() (4.5)

(4.5)

де а = товщина зрізу;

Z- число зубців мітчика;

Р - крок різьби.

Товщину зрізу беруть за такими рекомендаціями:

для сталі – 0,02...0,05 мм;

для чавуна – 0,04...0,07 мм;

для високоміцних сталей, жаростійких та титанових сплавів – 0,015...0,02 мм;

для алюмінію та його сплавів – 0,05...0,06 мм;

максимальне значення а=0,15 мм.

Число зубців мітчика залежить від його діаметра: при діаметрі до 17 мм – Z=3, більше 17 мм – Z=4.

При нарізанні різьби машинними мітчиками у глухих отворах довжина різальної (заборної) частини повинна дорівнювати двом виткам, а у наскрізних отворах – шести. При нарізанні наскрізної різьби у деталях з титанових та жароміцних сплавів беруть довжину різальної частини, яка дорівнює 8...20-и виткам.

Профіль канавки мітчика повинен задовольняти таким вимогам: забезпечити простір для розміщення та завивання стружки; виключити різання задньою поверхнею під час вивертання мітчика з отвору.

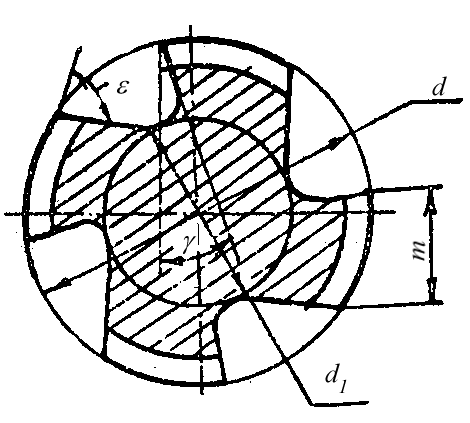

Основні параметри профілю мітчика показані на рисунку 4.7. Розміри основних параметрів вибирають за таблицею 4.3.

Таблиця 4.3 – Конструктивні параметри мітчика

Зовнішній діаметр d, мм |

Кількість канавок |

Ширина зуба m, мм |

Діаметр серцевини d1,мм |

2…20 |

2…3 |

(0,3…0,32)d |

(0,38…0,40)d |

22…36 |

3…4 |

(0,2…0,22)d |

(0,42…0,45)d |

39…52 |

4…6 |

(0,16…0,18)d |

(0,52…0,55)d |

Рисунок 4.6 – Конструктивнi елементи мiтчика

Діаметр серцевини d1 та ширина зуба m впливають на міцність мітчика та простір для розміщення стружки. Зменшення d1 та m збільшують простір для стружки, зменшують тертя, але це сприяє зниженню міцності мітчика, зменшує число його перезагострень. Крім того, погіршується напрямок мітчика, в наслідок чого можливо зниження точності та збільшення шорсткості різьби.

5 Передній кут γ вибирають у залежності від матеріалу деталі у відповідності до рекомендацій, наведених у таблиці 4.4.

Таблиця 4.4 – Геометричні параметри мітчиків

Матеріал деталі |

Передній кут, |

Задній кут, |

Чавун, тверда сталь (HB>240), бронза |

0…5 |

6…12 (менші значення для ручних мітчиків та легких сплавів) |

Сталь середньої твердості (HB240), латунь |

8…10 |

|

Зв’язка сталь, мідь |

12…15 |

|

Алюміній та інші в’язкі кольорові метали |

16…25 |

6 Задня поверхня мітчиків утворюється затилуванням, величину якого визначають за формулою

![]() (4.6)

(4.6)

де d – зовнішній діаметр мітчика;

Z – число зубців;

αв – задній кут на вершині мітчика.

Значення αв наведені у таблиці 4.4. Форма задньої поверхні різальної частини показана на рисунку 4.8.

На калібрувальній частині задній кут α у шліфованих мітчиків забезпечується по усьому профілю різьби, а у баєчних та машинних не шліфованих – тільки по зовнішньому діаметру. При цьому затилування виконується не на всю ширину зуба, а тільки на 2/3 його ширини; 1/3 зуба мітчика по передній поверхні залишається незатилованою. Вона забезпечує напрям мітчика при роботі та збереження розмірів профілю при перезагостреннях (рисунок 4.9). Величину затилування беруть із розрахунку заниження пера на К1=0,01...0,025 мм.

7 З метою зменшення розбивання різьбового отвору та тертя між мітчиком та різьбою, що нарізається. зовнішній, середній та внутрішній діаметр калібрувальної частини мітчика виконують меншим на величину 0,05...0,12 мм на 100 мм довжини.

8 Схема полів допусків на мітчик показана на рисунку 4.10. Передбачені такі ступені точності різьби мітчиків: Н1, Н2, Н3, Н4, G1, G2. Ступені точності Н1, Н2, Н3, Н4 передбачають одержання різьби без зазору, інші – із зазором.

Допуски на елементи різьби мітчика беруть за ГОСТом 16925-71, гайки – за ГОСТом 16093-81. Формули для розрахунків відхилень та допусків середнього, зовнішнього та внутрішнього діаметрів різьби мітчика наведені у таблиці 4.5. Допуски на середній діаметр різьби наведені у таблиці 4.6.

Інші розміри мітчиків (розміри хвостовиків, габаритні розміри) беруться за ГОСТами: ГОСТ 3266-81 – для машинних мітчиків, ГОСТ 1604-71 – для баєчних мітчиків.

Рисунок 4.7 – Параметри профiлю мiтчика

Рисунок 4.8 – Задняя поверхня рiзальноï частини мiтчика

Рисунок 4.9 – Задняя поверхня калибрувальноï частини мiтчика

Зміст

Вихідні дані.

Геометричні параметри мітчика.

Розрахунок мітчика.

Ескіз мітчика із зазначенням всіх розмірів, допусків та шорсткості поверхонь.

Схема розташування допусків на мітчик та гайку із зазначенням допусків на середній, внутрішній та зовнішній діаметри та допусків на виготовлення, спрацювання та розбивку.