- •Фрезерно-струйные мельницы

- •3Элементы системы пневматического управления

- •5 Управление буровыми установками

- •8 Приводы буровых установок

- •4. Предохранительные клапаны

- •16 Буровые насосы

- •18 . Кронблоки

- •25 Приводные поршневые насосы двустороннего действия

- •29 Приводные поршневые насосы одностороннего действия

- •2. Устройство и конструктивные особенности

- •39 Монтаж и транспортировка вышек

39 Монтаж и транспортировка вышек

Способы монтажа и демонтажа вышек во многом определяются их конструкцией. Секционные мачтовые вышки разбирают на цельносварные узлы (секции). Собираются они в горизонтальном положении на козлах.

Небольшое число разъемов блоков предопределяет малую трудоемкость работ, а применение средств механизации такелажных работ позволяет делать процесс сборки высокоэффективным. Время монтажа мачтовой вышки при прочих равных условиях во много раз меньше, чем башенной.

Мачтовые вышки можно транспортировать без разборки в рабочем и горизонтальном положениях, а также отдельными секциями автотранспортом.

Вышки башенного типа разбирают на отдельные части (стержни). Наиболее распространенным способом сборки является метод монтажа «сверху вниз» с помощью специального вышечного подъемника. Особенность его заключается в том, что монтаж вышки начинается с верхних секций. Первыми монтируются козлы и подкронблочные балки, затем к ним присоединяют верхнюю секцию, собираемую внутри вышечного подъемника. Ее поднимают с помощью приспособления на высоту следующей секции. Монтируют следующую секцию вышки и присоединяют ее к уже поднятой; поднимают две собранные секции и монтируют на полу следующую секцию и так до самой нижней секции.

Линейные размеры подъемника зависят от размеров секций. Строительство вышек башенного типа при помощи стрел или сборка в горизонтальном положении с последующим подъемом в рабочее положение не распространены, так как затруднена механизация строительства и приходится вести работы на большой высоте. Поэтому вышки башенного типа целесообразно применять при условии транспортирования их на новую точку в вертикальном положении без разборки. Исключение составляет глубокое бурение, когда сроки строительства буровых не имеют решающего значения.

40 При выборе мощности привода буровой установки прежде всего следует определить мощность, необходимую для привода насосов, а затем мощность для привода лебедки и ротора с учетом технологически необходимых вариантов одновременной эксплуатации этих механизмов.

При роторном бурении оптимальную мощность насосов и их параметры обычно определяют, исходя из количества жидкости Q, которое необходимо закачивать в скважину, для чего пользуются известной формулой

Q= 0,785 (D2—d2)v

Если принять диаметр скважины =0,250 м, диаметр бурильных труб d= 0,127 м, скорость подъема бурового раствора с/=1,0 м/с, то Q = 0,037 м3/с=37 л/с.

Величину ожидаемого давления в зависимости от подачи насосов и глубины скважины при роторном бурении и нормальной плотности бурового раствора ориентировочно можно найти по номограммам.

Зная подачу насосов Q и ожидаемое давление на выкиде р, легко можно вычислить мощность двигателей (в кВт), необходимую для привода насосов:

Для закачки в скважину 37 л/с бурового раствора при давлении 22 МПа потребуются два насоса с приводной мощностью 500 кВт каждый. Такими насосами могут быть насосы типа У8-6МА2.

На всех буровых установках, как правило, устанавливают два насоса. В отдельных случаях в зависимости от геологических условий и глубин скважин устанавливают дополнительно один-два насоса с индивидуальным приводом.

При определении оптимальной мощности привода лебедки следует исходить из следующих основных положений:

1. Подъем колонны максимального веса, на который рассчитан привод с тремя двигателями, должен быть обеспечен двумя двигателями на первой скорости. Следовательно, мощность одного двигателя силового привода

2. Скорость подъема колонны на первой скорости принимаем равной 0,3—0,5 м/с.

3. Число двигателей на приводе принимаем равным трем. Расчет мощности, необходимой для привода лебедки. Находим мощность (в кВт) на крюке

42 В настоящее время число буровых установок с электрическим приводом на переменном токе в нашей стране составляет 46—48% от общего числа установок. Электропривод для бурения скважин на нефть и газ является самым удобным, производительным, дешевым и безопасным приводом.

В обычный комплект электропривода на переменном токе для бурения скважин входят:Электродвигатель для лебедки 1—2 Электродвигатель для каждого бурового насоса 1Электродвигатели до 40 кВт 8—10

Станции управления буровыми двигателями 2—4

Пусковая аппаратура. Комплект

Дизель-электрическая станция на 100—200 кВт 1+1 резервная

Трансформаторная подстанция .В разведочном

буренииВ настоящее время выпускаются буровые установки с электроприводом переменного тока для бурения скважин глубиной от 2000 до 6500 м.

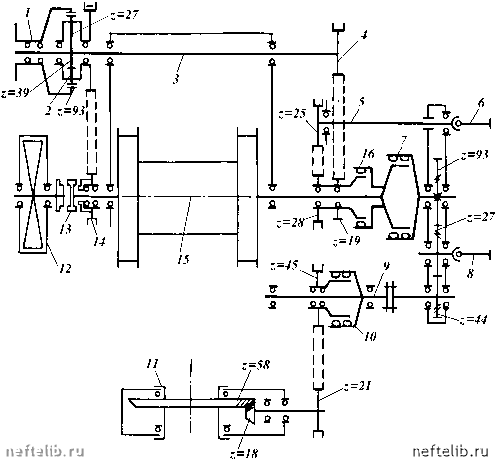

Привод установки БУ-2500ЭУ

Передача на лебедку и ротор осуществляется от одного синхронного двигателя через электромагнитную муфту скольжения ЭМС-750, что создает гибкую характеристику привода при пуске. Дополнительно лебедка и ротор имеют привод от аварийного вспомогательного электродвигателя мощностью 40 кВт с частотой вращения 1460 об/мин.

Техническая характеристика

Тип электродвигателей СДЗБ13-42-8

Мощность двигателя, кВт 450

Число двигателей 3

Общая установочная мощность, кВт 1350

Частота вращения вала, об/мин 750

Два буровых насоса НБТ-600 приводятся каждый отдельным двигателем с помощью клиноременной передачи. Привод остальных вспомогательных механизмов осуществляется индивидуальными двигателями небольшой мощности. Для этих двигателей, как и для освещения буровой, напряжение составляет 500-220 В.

44Дизели наиболее распространены в приводе буровых установок. В последние годы заметно расширилось использование газотурбинных двигателей. Карбюраторные и паровые двигатели в современных буровых установках не применяются. Распространенность дизелей объясняется их надежностью, экономичностью и компактностью по сравнению с другими тепловыми двигателями. Энергетические показатели дизеля оцениваются по скоростным, нагрузочным и регуляторным характеристикам, определяемым на основе стендовых испытаний. Скоростная характеристика определяется при постоянной подаче топлива и выражает зависимость крутящего момента М, мощности Ne, часового G иудельного ge расхода топлива, температуры Т и коэффициента полезного действия це от частоты вращения п коленчатого вала дизеля . Сохраняя заданную подачу топлива, в процессе испытаний изменяют нагрузку (тормозной момент) и определяют частоту вращения дизеля в режиме его устойчивой работы. Данные, полученные при полной подаче топлива, определяют верхнюю границу поля эксплуатационных режимов работы и используются для построения внешней скоростной характеристики дизеля. Кривые, построенные при неполной подаче топлива, называются частичными скоростными характеристиками дизеля.

45С помощью буровых лебедок и талевого механизма спускают, поднимают и удерживают на весу бурильную колонну, обсадные трубы и другой инструмент при бурении и креплении скважин. При подъеме вращательное движение, сообщаемое лебедке от привода, посредством талевого каната преобразуется в поступательное движение талевого блока. При спуске тормозные устройства буровой лебедки ограничивают скорость талевого блока, опускающегося под действием собственного веса и веса подвешенного к нему инструмента. Буровые лебедки используются также для передачи вращения ротору, свинчивания и развинчивания бурильных и обсадных труб, для подъема и подтаскивания различных грузов при бурении скважины, монтаже и ремонте установки.

Буровые лебедки относятся к главным агрегатам бурового комплекса, определяющим эффективность бурения. Следует учитывать, что они используются как при спуско-подъемных операциях, так и при разбуривании забоя скважины.

К основным технологическим функциям лебедки относятся: поддержание заданной нагрузки на долото и подача бурильной колонны при разбуривании забоя скважины;наращивание колонны по мере углубления скважины; подъем на поверхность и спуск в скважину бурильной колонны для смены долот, забойных двигателей и извлечения керна; спуск колонны обсадных труб при креплении скважины; спуск и подъем на трубах контрольно-измерительных приборов и ловильного инструмента при испытаниях и освоении скважин, ликвидации прихватов и других аварий в скважине.Буровые лебедки в отличие от лебедок, используемых в грузоподъемных машинах, работают в условиях, характеризуемых ступенчатым изменением действующих нагрузок. Систематические нагрузки возрастают с углублением забоя скважины, а в процессе спуско-подъемных операций изменяются в десятки и сотни раз в зависимости от числа свечей в бурильной колонне.

Лебедки должны отвечать требованиям технологии бурения и удовлетворять условиям их эксплуатации. Мощность и тяговое усилие их должны быть достаточными для выполнения наиболее тяжелых технологических операций. Скорости подъема и спуска должны обеспечить безаварийность, экономичность и высокую производительность при спуско-подъемных операциях. Для транспортировки в собранном виде габариты и масса лебедок должны соответствовать нормам, установленным правилам перевозок железнодорожным транспортом. Необходимо учитывать, что габариты лебедки ограничиваются площадью буровой и проходами, необходимыми для безопасного обслуживания лебедки и других

46 В процессе проводки скважины подъёмная система выполняет различные операции. В одном случае она служит для проведения спуско-подъёмных операций (СПО) с целью замены изношенного долота, спуска, подъёма и удержания на весу бурильных колонн при отборе керна или других работах на скважине, а также для спуска обсадных труб. В других случаях обеспечивает создание на крюке необходимого усилия для извлечения из скважины прихваченной бурильной колонны или при авариях с ней. Для обеспечения высокой эффективности при этих разнообразных работах, подъёмная система имеет два вида скоростей подъёмного крюка – техническую для СПО и технологическую для остальных операций.

В связи с изменением веса бурильной колонны при подъёме, для обеспечения минимума затрат времени подъёмная система должна обладать способностью изменять скорость подъёма в соответствии с нагрузкой. Она также служит для удержания бурильной колонны, опущенной в скважину в процессе бурения.

Подъёмная система установки представляет собой полиспастный механизм, состоящий из кронблока, талевого (подвижного) блока, стального каната, являющегося гибкой связью между буровой лебёдкой, и механизмом крепления неподвижного конца каната. Кронблок устанавливается на верхней площадке буровой вышки. К талевому блоку присоединяется крюк, на котором подвешивается на штропах элеватор для труб или вертлюг.

47 Нагрузки

Вертикальные

Собственный вес вышки

Собственный вес талевого механизма

и другого установленного на вышке оборудования

Допускаемая нагрузка на крюке Вертикальные составляющие усилий в неподвижной и ходовой струнах талевого каната

Горизонтальные

Горизонтальная составляющая усилий в неподвижных струнах талевого каната

Горизонтальная составляющая веса

свечей за пальцем

Максимальный скоростной напор вет

Эксплуатационный скоростной напор ветра

Горизонтальная нагрузка на палец

от максимального ветрового напора Горизонтальная нагрузка па палец от эксплуатационного напора ветра на пакет свечей

48 К преимуществам электропривода относятся: простота управления и обслуживания, постоянная готовность к работе, экономичность и возможность реверсирования, упрощение трансмиссий и возможность применения индивидуального привода для каждого механизма (насоса, глиномешалки, труборазворота и др.), что позволяет комплексно механизировать буровые работы и даже частично их автоматизировать.

Особенности регулируемых электроприводов заключаются в возможности регулирования частот вращения шпинделя и плавного изменения расхода промывочной жидкости в широком диапазоне. В приводе лебедки появилась возможность автоматического выбора максимально допустимой скорости спуско-подъёма колонны труб в зависимости от нагрузки на крюке и ручного регулирования скорости в широких пределах. Привод лебёдки, вращателя - реверсивный, привод бурового насоса - нереверсивный. Применяется также индивидуальный привод насосов, гидросистемы бурового станка.

Монтаж электродвигателя на месте работ включает в себя ряд последовательных операций: выгрузку, распаковку, проверку схемы соединения фаз и качества изоляции, установку и соединение с механизмом, выверку правильности установки, пуск и проверку двигателя под нагрузкой.

Перед установкой необходимо удостовериться, особенно если двигатель поступил после ремонта, как подсоединены обмотки статора, проверить их на обрыв и состояние изоляции, замерить зазор между ротором и статором, подтянуть болты. В процессе эксплуатации электроустановки необходимо: проводить систематический контроль за работой, повседневный и периодический планово-предупредительный осмотр и ремонты.

. К механическим неисправностям относятся: нарушение центровки; ослабление посадки на валы роторов, полумуфт, шкивов; ослабление затяжки болтов; недостаточная жесткость фундамента и др. Следствием этих неисправностей могут быть перегрев подшипников, повышенная вибрация, разбрызгивание масла и др.

49 Гидродинамические тормоза и электрические это вспомогательные Гидродинамические тормоза буровых лебедок, используемые для ограничения скорости спуска бурильных и обсадных труб в скважину, представляют собой лопаточное гидравлическое устройство, состоящее из вращающегося ротора и неподвижного статора, рабочая полость которых заполнена жидкостью. Гидродинамический тормоз действует подобно гидромуфте в тормозном режиме, при котором турбинное колесо заклинивается и скольжение становится равным 100 %. При вращении радиальные лопатки ротора отбрасывают жидкость от центра к периферии и направляют ее на лопатки статора. Пройдя по межлопаточным каналам статора, жидкость вновь попадает на лопатки ротора и, таким образом, устанавливается замкнутая циркуляция жидкости между ротором и статором.

Силы гидравлических сопротивлений, обусловленные трением жидкости в межлопаточных каналах и потерей напора на удары в вихревых зонах между лопатками ротора и статора, создают тормозной момент, противодействующий вращению ротора. Величина тормозного момента зависит от диаметра и частоты вращения ротора и регулируется уровнем наполнения гидродинамического тормоза рабочей жидкостью. Допустимая температура нагрева зависит от физических свойств рабочей жидкости. При использовании воды температура нагрева не должна превышать 90 °С, так как при температуре, более близкой к точке кипения, возникает угроза кавитации. Для охлаждения рабочей жидкости используется холодильник, который одновременно служит для регулирования уровня наполнения тормоза жидкостью.

51 В случае привода от электродвигателей постоянного тока кинематическая схема буровой лебедки упрощается. В отличие от рассмотренной лебедка не имеет коробки перемены передач и подъемный вал посредством эластичных и шинно-пневматических муфт соединяется с двумя противоположно расположенными двигателями. Трансмиссионный вал лебедки служит для передачи вращения подъемному валу при выходе из строя одного из двигателей. Благодаря почти трехкратному снижению частоты вращения мощность одного двигателя оказывается достаточной для выполнения спускоподъемных операций. В процессе бурения трансмиссионный вал используется для передачи вращения от регулятора подачи долота барабану лебедки. Торможение лебедки при спуске колонны труб осуществляется электродвигателями, переходящими на работу в режиме генераторов, и обычным ленточным тормозом.

. Лебедка монтируется на сварной металлической раме 4, приспособленной для ее перевозки и перемещения подъемным краном при монтажно-демонтажных работах. К раме приварены корпуса масляных вал 3 и 10 цепных передач, соединяющих лебедку с коробкой перемены передач. В отцентрированных отверстиях корпусов масляных ван установлен подъемный вал с барабаном 7 буровой лебедки.

В корпусе 10 размещается вторая цепная передача, используемая для привода вала 11 трансмиссии ротора. Вал трансмиссии ротора на сферических роликоподшипниках устанавливается в дополнительной расточке корпуса 10 и выносной опоре 12, закрепленной на раме лебедки. Масляные ванны, закрытые крышками и промежуточными кожухами 15 и 19, соединяются с коробкой перемены передач. Наружные фланцы масляных ванн закрываются кожухами 16 и 18. На раме со стороны пульта 2 бурильщика смонтированы стойка 8 балансира, тормозной вал 17 и вал 5 рукоятки управления ленточным тормозом. Электромагнитный тормоз 14 крепится к раме соосно с подъемным валом и соединяется с ним кулачковой муфтой 13. На раме установлены два тахогенератора 9 и 20.

Тахогенератор 9 предназначен для контроля частоты вращения стола ротора и соединяется цепной передачей с валом 11 трансмиссии ротора. Тахогенератор 20 соединяется с валом электромагнитного тормоза и предназначен для контроля скорости спуска колонн труб при автоматическом режиме работы электротормоза. На стойке 1 установлен командоаппарат комплекса АСП для блокировки перемещений механизма захвата свечи и талевого блока. Привод командоаппарата осуществляется от цепной звездочки на подъемном валу лебедки.

К раме крепится воздухопровод 6 системы пневматического управления лебедкой. Для безопасной работы и защиты от загрязнения подвижные

54 Талевый механизм или талевая система — грузонесущая часть буровой установки — представляет собой полиспаст, состоящий из кронблока и талевого блока, огибаемых стальным канатом. Талевый блок снабжен крюком или автоматическим элеватором для подвешивания бурильной колонны и обсадных труб. Нагрузка подвешенного груза распределяется между рабочими струнами каната, число которых определяется числом шкивов талевого блока и кронблока. Талевая система позволяет уменьшить усилие в канате от веса поднимаемого груза. За счет этого пропорционально увеличивается длина каната, наматываемого на барабан при подъеме груза на заданную высоту.Оснастка талевой системы буровых установок характеризуется тем, что оба конца талевого каната сбегают с кронблока, один из которых крепится к барабану буровой лебедки и называется ходовым или тяговым, а второй (неподвижный) — к специальному устройству на металлическом основании вышечного блока. При наматывании каната на барабан талевый блок с крюком подтягивается к неподвижному кронблоку. При спуске талевого блока канат разматывается с барабана, вращающегося в обратном направлении под действием веса талевого блока, крюка и подвешенной колонны труб. Неподвижная струна талевого каната используется для установки специальных датчиков, измеряющих нагрузку на крюке.

Рабочие струны талевого каната располагаются между шкивами кронблока и талевого блока и в отличие от ходовой и неподвижной изменяют свою длину при подъеме и спуске крюка. Отношение числа рабочих струн каната к числу ходовых струн, идущих на лебедку, называют кратностью оснастки. Буровые лебедки связаны с талевым блоком и кронблоком одной ходовой струной, и поэтому кратность оснастки талевой системы буровых установок равна числу рабочих струн каната. Так как второй конец талевого каната неподвижный и поэтому нерабочий, кратность оснастки талевой системы буровых установок независимо от числа шкивов талевого блока и кронблока является четным числом, равным удвоенному числу шкивов талевого блока;

55 С помощью буровых лебедок и талевого механизма спускают, поднимают и удерживают на весу бурильную колонну, обсадные трубы и другой инструмент при бурении и креплении скважин. При подъеме вращательное движение, сообщаемое лебедке от привода, посредством талевого каната преобразуется в поступательное движение талевого блока. При спуске тормозные устройства буровой лебедки ограничивают скорость талевого блока, опускающегося под действием собственного веса и веса подвешенного к нему инструмента. Буровые лебедки используются также для передачи вращения ротору, свинчивания и развинчивания бурильных и обсадных труб, для подъема и подтаскивания различных грузов при бурении скважины, монтаже и ремонте установки.

Буровые лебедки относятся к главным агрегатам бурового комплекса, определяющим эффективность бурения. Следует учитывать, что они используются как при спуско-подъемных операциях, так и при разбуривании забоя скважины.

К основным технологическим функциям лебедки относятся: поддержание заданной нагрузки на долото и подача бурильной колонны при разбуривании забоя скважины;

наращивание колонны по мере углубления скважины; подъем на поверхность и спуск в скважину бурильной колонны для смены долот, забойных двигателей и извлечения керна; спуск колонны обсадных труб при креплении скважины; спуск и подъем на трубах контрольно-измерительных приборови ловильного инструмента при испытаниях и освоении скважин, ликвидации прихватов и других аварий в скважине.

Систематические нагрузки возрастают с углублением забоя скважины, а в процессе спуско-подъемных операций изменяются в десятки и сотни раз в зависимости от числа свечей в бурильной колонне.

Лебедки должны отвечать требованиям технологии бурения и удовлетворять условиям их эксплуатации. Мощность и тяговое усилие их должны быть достаточными для выполнения наиболее тяжелых технологических операций. Скорости подъема и спуска должны обеспечить безаварийность, экономичность и высокую производительность при спуско-подъемных операциях. Для транспортировки в собранном виде габариты и масса лебедок должны соответствовать нормам, установленным правилам перевозок железнодорожным транспортом. Необходимо учитывать, что габариты лебедки ограничиваются площадью буровой и проходами, необходимыми для безопасного обслуживания лебедки и других

56 Циркуляционная система буровых установок включает в себя наземные устройства и сооружения, обеспечивающие промывку скважин путем многократной принудительной циркуляции бурового раствора по замкнутому кругу: насос — забой скважины — насос. Многократная замкнутая циркуляция дает значительную экономическую выгоду благодаря сокращению расхода химических компонентов и других ценных материалов, входящих в состав буровых растворов. Важно также отметить, что замкнутая цир куляция предотвращает загрязнение окружающей среды стоками бурового раствора, содержащего химически агрессивные и токсичные компоненты.

Циркуляционные системы буровых установок состоят из взаимосвязанных устройств и сооружений, предназначенных для выполнения следующих основных функций: приготовления буровых растворов, очистки бурового раствора от выбуренной породы и других вредных примесей, прокачивания и оперативного регулирования физико-механических свойств бурового раствора. В состав циркуляционной системы входят также всасывающие и напорные линии насосов, емкости для хранения раствора и необходимых для его приготовления материалов, желоба, отстойники, контрольно-измерительные приборы и др. Циркуляционные системы монтируются из отдельных блоков, входящих в комплект поставки буровых установок. Блочный принцип изготовления обеспечивает компактность циркуляционной системы и упрощает ее монтаж и техническое обслуживание.

Важнейшие требования, предъявляемые к циркуляционным системам буровых установок,— качественное приготовление, контроль и поддержание необходимых для данных геолого-технических условий состава и физико-механических свойств бурового раствора. При выполнении этих требований достигаются высокие скорости бурения и в значительной мере предотвращаются многие аварии и осложнения в скважине.

Производительность установок для приготовления бурового раствора определяется из условий, обеспечивающих своевременное пополнение запасов бурового раствора:

57 Для талевых канатов потеря прочности от свивки не должна превышать 15 %,.

Проволоки для канатов изготовляют из высокоуглеродистой стали с добавками 0,4—0,7 %, марганца и 0,3 % кремния. В результате термической обработки и наклепа при протяжке (волочении) предел прочности проволоки может быть увеличен до 2600 МПа. Пряди и металлические сердечники талевых канатов изготовляются из светлой (без защитного металлического покрытия) проволоки с пределом прочности 1600—1800 МПа. Проволоки с более высоким пределом прочности обладают пониженной усталостной прочностью и поэтому для изготовления талевых канатов не используются. Важное значение имеет однородность проволоки по ее длине.

По допускаемому разбегу предела прочности и пластических свойств (числу перегибов и скручиваний до разрушения) проволоки талевых канатов делятся на две марки — высшую В и первую /. Допускаемый разбег предела прочности проволок, взятых из каната, не должен превышать величин, указанных ниже.

Маркировочная группа каната по пределу прочности,

МПа ...................... 1600 1700 1800

Допускаемый разбег предела прочности, МПа, каната

марки:

В ..................... 26 27 29

I ...................... 32 34 37

Долговечность стальных канатов существенно зависит от материала и конструкции их сердечника, препятствующего смещению црядей и смятию каната под действием осевых и радиальных нагрузок. Канаты с органическим сердечником из растительных волокон (пенька, сизаль, манила) наиболее гибкие. Канаты с пластмассовыми и металлическими сердечниками обладают большей сопротивляемостью поперечному сжатию, благодаря чему лучше сохраняют свою форму при огибании шкивов и намотке на барабан. Пластмассовые сердечники в виде сплошного круглого стержня впервые были применены в талевых канатах. Лабораторные и промысловые испытания на буровых показали, что наработка талевых канатов с пластмассовым сердечником на 20—30 %, превышает наработку однотипных канатов с пеньковым сердечником.

Для защиты от износа и атмосферной коррозии канат покрывают при свивке специальными смазками (технический вазелин, битум в сочетании с гудроном, полиамидные смазки и др.). Смазки для талевых канатов наряду с антикоррозионными и антифрикционными свойствами должны обладать достаточной при-липаемостью (адгезией) и температурной стойкостью. Повышенные требования к адгезионным свойствам смазок обусловлены

Прочность и долговечность талевых канатов зависят от действующих эксплуатационных нагрузок, кратности оснастки, размеров огибаемых шкивов и барабана, диаметра и конструкции каната. Известные методы расчета не позволяют с достаточной для практики точностью определить влияние указаных и других факторов (нестационарный режим нагружения, износ вследствие трения на шкивах и барабане, а также между проволоками и прядями каната) на напряженное состояние, прочность и долговечность талевых канатов. Поэтому их рассчитывают по максимальной статической нагрузке

P>Sx(K)

где Ра — агрегатное разрывное усилие каната (выбирается по ГОСТ 16 853—71 и зависит от диаметра и предела прочности проволок каната); 5Х — натяжение ходовой струны каната при подъеме наиболее тяжелой бурильной колонны с учетом веса подвижной части и к. п. д. талевого механизма; [k] — допускаемый запас прочности.

При этом условии, согласно правилам безопасности в нефтегазодобывающей промышленности, допускаемый запас прочности талевых канатов принимается [k]^3.