- •Введение.

- •1.Инженерный раздел

- •1.1.1. Исходные данные

- •1.1.2. Корректировка нормативов ресурсного пробега (или пробега до кр) и периодичности то

- •1.1.3. Расчет коэффициента технической готовности

- •1.1.4. Расчет годовых пробегов подвижного состава и производственной программы то

- •1.1.5. Корректировка нормативных значений трудоемкости ео, то и тр

- •1.1.6. Расчет годовых объемов работ ео, то и тр

- •1.1.7. Распределение годовых объемов работ ео, то и тр по их видам

- •1.1.8. Расчет численности производственных рабочих

- •1.1.9. Расчет объема вспомогательных работ и численности вспомогательных рабочих

- •1.1.10. Расчет количества механизированных постов еОс для туалетной мойки подвижного состава.

- •1.1.11.A. Расчет количества постов ео, то и тр

- •1.1.11.B. Общая численность постов ео, то, тр и ожидания

- •1.1.12.A Расчет площадей зон ео, то, тр и производственных участков

- •1.12.1. Расчет площадей зон ео, то, тр и ожидания

- •1.1.12.B. Расчет площадей производственных участков

- •1.1.13. Расчет площадей складов, вспомогательных и технических помещений

- •1.2. Планировка производственного корпуса атп

- •1.2.1. Виды промышленных зданий

- •1.2.2. Объемно-планировочное решение зданий

- •1.2.3 Элементы каркаса одноэтажных промышленных зданий.

- •1.3. Промышленные здания с применением легких несущих и ограждающих конструкций.

- •2. Охрана труда

- •2.1 Анализ безопасности при работе на автомобиле

- •2.2 Меры безопасности при работе на автомобиле

- •2.3. Мероприятия предлагаемые в проектировании по улучшению условий труда

- •3. Охрана окружающей среды

- •3.1. Экологическая безопасность

- •3.2. Нормативная база по сертификации автотранспорта

- •3.3. Меры борьбы с загрязнением окружающей среды

- •4. Технико-экономическая оценка работы

- •5. Разработка методики преподавания в пу темы «Двигатель. Общее устройство»

- •5. 1. Требования государственного образовательного стандарта к уровню подготовки выпускников по специальности «Автомеханик»

- •Методический анализ предмета и темы «Двигатель. Общее устройство»

- •Организация и методика преподавания темы.

- •5.4. Методическая разработка теоретического занятия

- •5.5. Методическая разработка урока производственного обучения специальности «Автомеханик»

5.5. Методическая разработка урока производственного обучения специальности «Автомеханик»

Группа № Специальность автомеханик

Мастер:

Тема программы: «Выполнение работ по ремонту автомобиля».

Тема урока: «Замена компрессионных колец на двигателе ВАЗ 2110»

Цель урока:

1)Обучающая: Сформировать умения и навыки по замене компрессионных колец на автомобиле ВАЗ 2110 .

2)Воспитательная: Формирование у учащихся чувства ответственности, уважения к труду, аккуратности и внимания.

3)Развивающая: Развитие творческого мышления и аналитических способностей.

Материально-техническая база:

1) автомобиль ВАЗ 2110 или стенд-двигатель.

2) набор инструмента, натуральные детали и механизмы двигателя, таблицы, плакаты, запасные части.

Ход урока

I. Организационная часть (2-3 мин.)

1. Проверить по журналу явку учащихся

2. Проверить внешний вид учащихся (спецодежду)

II. Вводный инструктаж (25-30 мин.)

1. Сообщить тему программы: Выполнение работ по ремонту автомобиля.

Сообщить тему урока: Замена компрессионных колец на двигателе ВАЗ 2110.

Сообщить учебную цель урока: осуществить на практике замену агрегатов и узлов двигателя.

2. Актуализация знаний учащихся: фронтальный опрос по темам, пройденным ранее.

Общие требования безопасности

Слесарь, не прошедший своевременно повторный инструктаж по охране труда (не реже одного раза в 3 месяца) и ежегодную проверку знаний по безопасности труда, не должен приступать к работе.

При поступлении на работу слесарь должен проходить предварительный медосмотр, а в дальнейшем - периодические медосмотры.

Слесарь обязан соблюдать правила внутреннего трудового распорядка, принятого на предприятии.

Продолжительность рабочего времени слесаря не должна превышать 40 ч в неделю.

Продолжительность ежедневной работы (смены) определяется правилами внутреннего трудового распорядка или графиками сменности, утверждаемыми работодателем по согласованию с профсоюзным комитетом.

Слесарь должен знать, что наиболее опасными и вредными производственными факторами, действующими на него в процессе выполнения работ, являются:

легковоспламеняющиеся жидкости, их пары, газы;

этилированный бензин;

оборудование, инструмент, приспособления.

Слесарь должен работать в специальной одежде и в случае необходимости использовать другие средства индивидуальной защиты.

Слесарь во время работы должен быть внимательным, не отвлекаться на посторонние дела и разговоры.

Запрещается пользоваться инструментом, приспособлениями, оборудованием, обращению с которыми слесарь не обучен и не проинструктирован.

Слесарь должен соблюдать правила пожарной безопасности, уметь пользоваться средствами пожаротушения. Курить разрешается только в специально отведенных местах.

О замеченных нарушениях требований безопасности на своем рабочем месте, а также о неисправностях оборудования, приспособлений, инструмента и средств индивидуальной защиты слесарь должен сообщить своему непосредственному руководителю и не приступать к работе до устранения замеченных нарушений и неисправностей.

Слесарь должен соблюдать правила личной гигиены. После окончания работ и перед приемом пищи или курением необходимо мыть руки с мылом, а после работы с узлами и деталями автомобиля, работающего на этилированном бензине, необходимо предварительно мыть руки керосином.

Для питья пользоваться водой из специально предназначенных для этой цели устройств.

Требования безопасности перед началом работы

Перед началом работы слесарь должен:

Подготовить и одеть необходимые для работы средства индивидуальной защиты. Застегнуть манжеты рукавов специальной одежды.

Осмотреть и подготовить свое рабочее место, убрать все лишние предметы, не загромождая при этом проходов.

Проверить состояние пола на рабочем месте. Если пол скользкий или влажный, потребовать, чтобы его вытерли или посыпали опилками, или сделать это самому.

Проверить наличие и исправность инструмента, приспособлений и оборудования.

Проверить наличие пожарного инвентаря в цехе (на участке) и в случае отсутствия такового сообщить об этом своему непосредственному руководителю.

Включить общую приточно-вытяжную, а при наличии и в случае необходимости - местную вентиляцию.

Требования безопасности в аварийных ситуациях

О каждом несчастном случае, очевидцем которого он был, слесарь должен немедленно сообщить работодателю, а пострадавшему оказать первую доврачебную помощь, вызвать врача или помочь доставить пострадавшего в здравпункт или ближайшее медицинское учреждение.

Если несчастный случай произошел с самим слесарем, он должен по возможности обратиться в здравпункт, сообщить о случившемся работодателю или попросить сделать это кого-либо из окружающих.

Требования безопасности по окончании работы

По окончании работы слесарь обязан:

Выключить вентиляцию и оборудование.

Привести в порядок рабочее место. Инструмент и приспособления тщательно очистить от остатков масла и бензина ветошью, обильно смоченной керосином, а затем протереть сухой ветошью, после чего убрать их в отведенное для них место.

Сливать остатки керосина и других легковоспламеняющихся жидкостей в канализацию запрещается.

Снять средства индивидуальной защиты и убрать их в предназначенное для них место. Своевременно сдавать специальную одежду и другие средства индивидуальной защиты в химчистку (стирку) и ремонт.

Вымыть руки с мылом, а после работы с узлами и деталями автомобиля.

Обо всех недостатках, обнаруженных во время работы, известить своего непосредственного руководителя.

Объяснение нового материала.

Для

выполнения работы потребуется оправка

для поршневых колец.

Снятие

1.

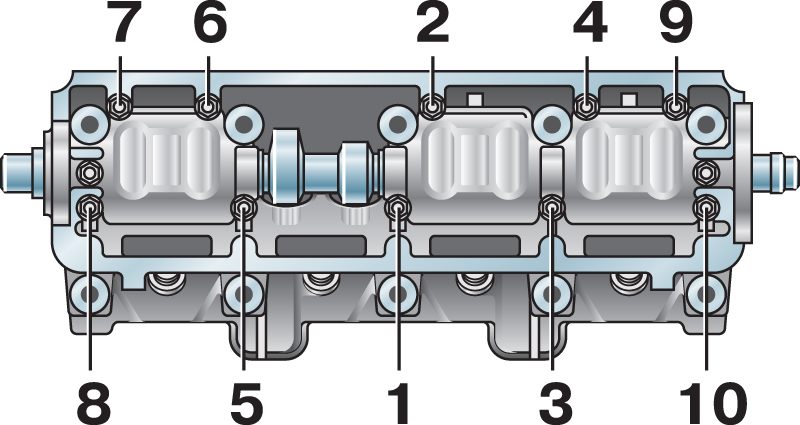

Снимаем головку блока цилиндров.

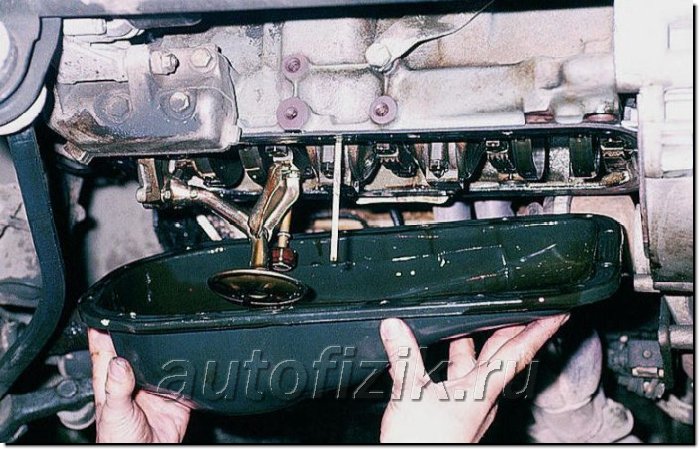

2. Снимаем поддон картера двигателя.

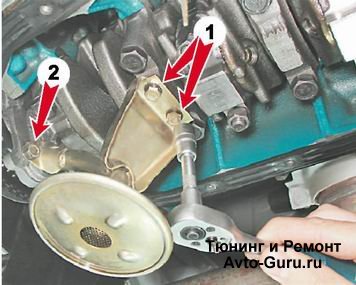

3. Снимаем маслозаборник.

4. Поворачивая коленчатый вал за болт крепления его шкива ключом на 17 мм, устанавливаем поршень первого цилиндра в нижнее положение.

5. Торцовым ключом на 14 мм отворачиваем две гайки крепления крышки шатуна первого цилиндра.

6. Снимаем крышку шатуна.

7. Уперев ручку молотка в поршень, выталкиваем его вверх. 8. Извлекаем поршень из цилиндра.

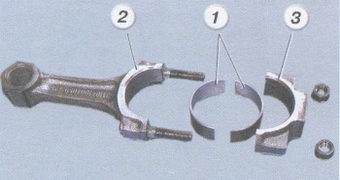

9. Вынимаем из шатуна и крышки вкладыши.

Предупреждение! При разборке шатуна не выпрессовывайте из него болты. Если на шатунных шейках коленчатого вала имеются следы сильного износа, то необходимо снять двигатель с автомобиля и отремонтировать коленчатый вал. 10. Фиксируем поршень за шатун в тисках. 11. Слегка раздвинув замок кольца, снимаем верхнее компрессионное кольцо. 12. Аналогичным образом снимаем нижнее компрессионное кольцо. 13. Снимаем маслосъемное кольцо и его расширитель.

Предупреждение! Целесообразность замены колец зависит от степени износа цилиндров и поршней. Установка 1. Тщательно очищаем поршень от нагара и отложений. Осматриваем поршень, шатун и палец. Трещины на них недопустимы. 2. Новые кольца подбираем в соответствии с классом поршня. Замечание: На кольцах номинального размера обозначения отсутствуют, ремонтные кольца увеличены в диаметре на 0,4 или 0,8 мм, и имеют маркировку "40" и "80" соответственно. 3. Перед установкой новых колец набором щупов измеряем зазор между поршневым кольцом и стенкой канавки, в которую кольцо будет установлено. Допустимый зазор в канавке поршневого кольца Таблица 8.1.30

Кольцо |

Зазор между кольцом и стенкой канавки |

Верхнее компрессионное кольцо |

0,04 — 0,075 |

Нижнее компрессионное кольцо |

0,03 — 0,065 |

Маслосъемное кольцо |

0,02 — 0,055 |

Если зазор превышает максимально допустимый, то поршень подлежит замене. Маслосъемное кольцо и верхнее компрессионное кольцо устанавливаем надписью "ВАЗ" или "ТОР" вверх. Нижнее компрессионное кольцо ориентируем таким образом, чтобы проточкой оно было направлено вниз. 4. Кольца надеваем на поршень следующим образом: раздвинув замок кольца (не более, чем это требуется для надевания кольца на поршень), заводим на поршень сначала замок, а затем тыльную часть кольца. Новые кольца устанавливаем на поршень, начиная с расширителя маслосъемного кольца. После установки маслосъемного кольца, замок расширителя должен находиться развернутым на 180° относительно замка кольца. После установки колец на поршень, разворачиваем их замками так, чтобы замок верхнего компрессионного кольца располагался под углом в 45° к оси поршневого пальца, замок нижнего компрессионного кольца разворачиваем на 180°, а замок маслосъемного кольца на 90° относительно замка верхнего компрессионного кольца. 5. Смазываем свежим моторным маслом поршень, кольца и зеркало цилиндра. 6. Надеваем оправку на поршень и обжимаем ею кольца, периодически слегка постукивая ручкой молотка по оправке для самоустановки колец. 7. Вытираем насухо постели вкладышей в шатуне и крышке и устанавливаем в нижнюю головку шатуна вкладыши.

Замечание: Подбор шатунных вкладышей к шейкам коленчатого вала показан далее. Если коленчатый вал не подвергался расточке, то желательно заменить вкладыши новыми, номинального размера. 8. Смазываем внутреннюю поверхность вкладышей и шатунную шейку коленчатого вала чистым моторным маслом. Поворачивая коленчатый вал, переводим шейку в крайнее нижнее положение. 9. Устанавливаем поршень на блок и ориентируем его так, чтобы стрелка на днище поршня была направлена в сторону шкива коленчатого вала. 10. Прижимая оправку к блоку и постукивая ручкой молотка по днищу поршня, утапливаем его в цилиндр, одновременно следя за продвижением шатуна к шейке коленчатого вала. 11. Устанавливаем на шатун крышку и затягиваем гайки моментом 43,3-53,5 Нм (4,4-5,5 кгс·м). Предупреждение! Крышки шатунов не взаимозаменяемые. На шатуне и его крышке указан номер цилиндра, в который шатун должен быть установлен. На собранном шатуне цифры должны располагаться с одной стороны. 12. Кольца трех других поршней заменяем таким же способом. 13. После установки всех поршней собираем двигатель в последовательности, обратной его разборке.

III. Текущий инструктаж, самостоятельная работа учащихся (5 часов).

Выполнить задание согласно плану.

Задание: произвести снятие, замену и установку компрессионных колец в соответствии с инструкцией. Составить краткий отчет в письменном виде о проделанной работе.

Целевые обходы рабочих мест учащихся:

Первый обход: проверить содержание рабочих мест. Особое внимание обратить на готовность учащихся к занятию.

Второй обход: проверить правильность выполнения трудовых приемов. Отметить особо отличившихся учащихся (указать фамилии).

Третий обход: проверить правильность ведения самоконтроля. Обратить особое внимание на выполнение приемов контроля у учащихся (указать фамилии).

Четвертый обход: проверить правильность соблюдения технических условий в работе, произвести приемку и оценку работ. Выдать дополнительно работы (указать работы) наиболее успевающим учащимся.

Пятый обход: проверить правильность ведения промежуточного (межоперационного) контроля.

IV. Заключительный инструктаж (10-15 мин.).

1. Подвести итоги работы за день.

2. Сообщить оценку качества работы каждого учащегося.

3. Отметить, кто из учащихся добился отличного качества работы.

4. Разобрать наиболее характерные недочеты в работе учащихся.

V. Уборка рабочих мест.

VI. Подготовка материально-технический базы к следующему уроку.

Выводы

В методической части были рассмотрены требования государственного образовательного стандарта к уровню подготовки выпускников по специальности «Автомеханик», предмета «Устройства автомобиля», проведён анализ предмета и темы «Двигатель. Общее устройство», разработана методика проведения теоретического занятия и урока производственного обучения по данной теме, составлены тесты для закрепления изученного материала. Все это поможет как начинающим, так и более опытным педагогам оптимально организовать преподавание дисциплины и подготовить квалифицированных специалистов для ремонта автомобилей.

Литература

Кириленко Н.Я., Малько И.В. Проектирование предприятий автомобильного транспорта. - Учебное пособие Коломна: КГПИ, 2007

Кругликов Г.И. Методика профессионального обучения с практикумом: Учеб. Пособие для студ. высш. учеб. заведений. – М.: Издательский центр «Академия», 2005.

Кузнецов Е.С., Болдин А.П., Власов В.М. и др. Техническая эксплуатация автомобилей. Учебник для вузов. 4..е ИЗД., перераб. и дополн. М.: Наука, 2001.

Литвененко В.В., Майструк А.П. Автомобильные датчики, реле и переключатели. Краткий справочник. ЗАО «КЖИ «За рулём», М.: 2004

Молоков В.А., Зеленин С. Ф. Учебник по устройству автомобиля Изд. «Русь Автокнига» М.:2000

Романов П.С Эксплуатация автомобилей. Часть 1. Часть 2. Теоретические основы эксплуатации автомобилей. Учебное пособие для студентов. / Под ред. Н.Я. Кириленко. Коломна: МГОСГИ, 2010.

Сапронов Ю.Г., Сыса А. Б., Шахбазан В.В. Безопасность Жизнедеятельности М.: 2002

Скакун В.А. Организация и методика профессионального обучения. Изд. : «Форум-инфра-М» М.: 2009.

Стандарт Российской Федерации начального профессионального образования. Профессия: «Автомеханик» ОСТ 9 ПО 02.2.19 -2000

Типовая инструкция по охране труда для слесарей по ремонту и техническому обслуживанию автомобиля ТОИ Р-200-02-95

Федеральный государственный образовательный стандарт начального профессионального образования по профессии 190631.01 Автомеханик. Утвержден приказом Министерства образования и науки Российской Федерации от 20 мая 2010 г. № 555.

Червяков В.С., Савинкин В.П. Охрана труда: Учеб. Пособие для педагогических вузов. – Коломна: Изд-во ГОУ ВПО МО «КГПИ», 2006. – 442 с, ил.

Шубин Л.Ф. Архитектура гражданских и промышленных зданий. В 5 т. Т.5. Промышленные здания — М.: Стройиздат, 1986. - 335 с.

Яковлев В. Ф. Учебник по устройству легкового автомобиля Москва, Третий Рим, 2008

Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания - М.: Транспорт, 1993.-271 с.

Положение о техническом обслуживании и ремонте подвижного соста- ва автомобильного транспорта - М.: Транспорт, 1988. - 78 с.

Кузнецов Е.С., Воронов В.П., Болдин А.П. Техническая эксплуатация автомобилей - М.: Транспорт, 1991.-413 с.

4..3авьялов С.Н. Мойка автомобилей: Технология и оборудование. - М.: Транспорт, 1994. - 176 с.

Шубин Л.Ф. Архитектура гражданских и промышленных зданий. В 5 т. Т.5. Промышленные здания — М.: Стройиздат, 1986. - 335 с.

Луковников А.В., Шкрабак B.C. Охрана труда: Учебник для вузов - М: Агропромиздат. 1991 — 319 с.

Правила устройства электроустановок - М.: Энергоатомиздат, 1986.

Подъемно-транспортное оборудование. Каталог. Под ред. Черноиванова В.И. - М.: Информагротех, 1992. - 115 с.

Кузнецов А.С, Белов Н.В. Малое предприятие автосервиса: Организа- ция, оснащение, эксплуатация. — М.: Машиностроение, 1995. - 304 с.

Машины и оборудование для технического сервиса в АПК. Каталог. Под ред. Черноиванова В.И. - М.: Информагротех, 1993. - 256 с.

Оборудование для автосервиса. Гаражное оборудование. Каталог. - Новгород, ПКФ завода «Гаро», 2000. - 8 с.

http://www.avanti-auto.ru/site.xp/049056048124053057055056.html (20.04.2011)

http://www.avtomash.ru/guravto/2007/20070804.htm (19.03.2011)

http://www.avtotut.ru/ustroistvoavto/dvs/vprisktopliva (10.03.2011)

http://www.center-st.mpi.ru/page3.html (15.05.2011)

http://ecologi.ucoz.com/publ/1-1-0-10 (19.03.2011)

http://www.garo22.ru/2009-09-01-07-39-09.html (15.05.2011)

http://www.lift-service.ru/lift_3.php (15.05.2011)

http://www.technocar.ru/7_series.htm (15.05.2011)