Соотношение размеров краев стенок отливок

Эскиз |

|

|

|

|

До 16 Св. 16 до 25 Св. 25 до 36 Св. 36 |

0,5 0,6 0,7 0,8 |

1,0 1,5 1,8 2,0 |

Очень

важно при конструировании литой детали

осуществить правильное сопряжение

стенок отливки. Практикой литейного

производства установлены следующие

типы сопряжения стенок: угловое,

тавровое, V-, вилко-,

-,

Х-, крестообразное [I, табл. 2.2б].

-,

Х-, крестообразное [I, табл. 2.2б].

На качество литой детали большое влияние оказывает правильный выбор радиусов закруглений (галтелей) в местах переходов от одних сечений к другим. Практикой установлено, что слишком малый радиус закруглений приводит к образованию трещин, чрезмерно большой – к появлению усадочной рыхлости. Вследствие конструктивных ошибок при выборе радиусов сопряжений отдельных деталей могут быть серьезные аварии в процессе эксплуатации изделий. Для литых деталей оптимальный радиус закруглений, обоспечиракжиН получение наиболее качественного металла, в основном санисит от толщины стенок отливки [I, рис. 2.9]. При этом необходимо соблюдать следующие требования.

Закругления производятся из одного центра [I, рис. 2.10а] как для внутреннего, так и для наружного радиусов, если сопрягаются стенки одной толщины. Внутренние радиусы при сопряжении стенок разной толщины [I, рис. 2.10б] определяются значениями, приведенными в [I, табл. 2.27].

Для отливок из серого чугуна рекомендуются такие радиусы закруглений, мм: I, 2, 3, 5, 8, 10, 16, 20, 25, 32, 40, при этом радиусы выбираются в пределах 1/5-1/3 среднего арифметического от толщины сопрягаемых стенок.

Таким образом, чем ниже технологические свойства сплавов, тем более жесткие требования должны быть предъявлены к конструкции литых деталей, особенно к наличию "тепловых узлов", толщине стенок, радиусам и галтелям. В литых деталях, получаемых из сплавов, склонных к образованию усадочных рыхлот и пористости (сталь, цветные сплавы, высокопрочный чугун), необходимо, как уже указывалось выше, обеспечить направленное затвердевание, снизить термические напряжения, возникающие вследствие неодинаковой скорости охлаждения отдельных частей отливки. Если термические напряжения превысят предел упругости, то могут возникнуть остаточные деформации (коробления), а в случае превышения предела прочности материала литая деталь может разрушиться. Поэтому во избежание коробления и трещин литых деталей из сплавов с низкими литейными свойствами при конструировании должны соблюдаться следующие правила.

Поперечным сечениям литых деталей придается по возможности форма, обеспечивающая свободную усадку. Для исключения коробления литые детали конструируются со стенками, незначительно отличающимися по толщине; стенкам значительной протяженности лучше придавать не прямолинейную, а изогнутую форму. Для уменьшения коробления, а также для увеличения жесткости рекомендуется предусматривать конструктивные или технологические ребра жесткости (последние удаляются при механической обработке).

Выполнение изложенных правил является обязательным при конструировании литых деталей. Однако каждый специальный способ литья имеет свои особенности, которые также важно учитывать. Поэтому при переходе с литья а песчаные формы на какой-либо из специальных способов литья (в кокиль, в оболочковые формы, под давлением и т.д.) требуется внести в чертеж готовой детали необходимые конструктивные изменения, которые могут заключаться в корректировке толщины стенок, а также в снижении (если это допустимо) шероховатости и точности размеров ряда поверхностей с целью получения последних без последующей механической обработки, введении ребер жесткости, использовании стенок коробчатого или таврового сечения и т.д. Ниже рассмотрены технологические особенности основных видов литья, области их применения, возможности и экономическая целесообразность использования этих способов.

Литье

в песчано-глинистые форм

ы экономически целесообразно при любом

характере производства, для деталей

любой массы и

конфигурации,

любых

габаритов, для получения

отливок практически

из всех литейных сплавов. Изменяя способ

формовки, используя

различные материалы моделей и составы

формовочных

смесей, можем

получить отливки с достаточно точными

размерами,

чистой

поверхностью,

не требующие последующей

механической

обработки по отдельным поверхностям.

Большое влияние на качество отливок

оказывают также характер и культура

производства. С увеличением серийности

производства целесообразным является

использование более точных, но дорогих

моделей и формовочных смесей, применение

машинной формовки. Этим достигаются

уменьшение массы заготовок, повышение

коэффициента весовой точности, снижение

последующей механической обработки.

В общем случае литьем в

песчано-глинистые формы можно получать

отливки с шероховатостью поверхности

=

320-40 мкм и с точностью,

соответствующей 14-17-му квалитетам и

грубее. Однако если ферма изготовлена

из обычной песчано-глинистой смеси, то

шероховатость поверхности отливки

превышает

=

320-160.мкм,

если

из песчано-масляной –

=

320-40 мкм и с точностью,

соответствующей 14-17-му квалитетам и

грубее. Однако если ферма изготовлена

из обычной песчано-глинистой смеси, то

шероховатость поверхности отливки

превышает

=

320-160.мкм,

если

из песчано-масляной –

320-60

мкм, если

из

хромо-магнезитовых –

= 80-20

мкм.

320-60

мкм, если

из

хромо-магнезитовых –

= 80-20

мкм.

При единичном и мелкосерийном производствах модельные комплекты, т.е. модели и стержневые ящики, изготавливаются деревянными; в крупносерийном и массовом производствах используют в основном металлические (или пластмассовые) модельные комплекты. Металлические модели имеют более высокие точность и чистоту поверхности, что дает возможность примерно на 10 % снизить припуски на механическую обработку. Литейные уклоны деревянных моделей составляют 1-3°, металлических при ручной формовке – 1-2°, при машинной – 0,5-1°, это позволяет на 10-12 % повысить коэффициент весовой точности. Кроме того, за счет применения металлических моделей и машинной формовки можно получить точность отливок по 14-17-му квалитетам, в то время как при серийном характере производства точность отливок находится в пределах 15-17, а при единичном – 16-17-го квалитетов. При конструировании литых деталей большая часть поверхности остается "черной", т.е. не требует последующей механической обработки. Однако конструктор обязан указать допускаемые отклонения размеров на эти поверхности, согласовав их с технологом- литейщиком и технологом по механической обработке.

При литье в песчано-глинистые формы 15-25 % массы отливки превращается в стружку при механической обработке, на что расходуется около 25 % вырабатываемой электрической энергии. Переход к специальным способам литья дает возможность снизить припуски на механическую обработку и количество стружки до 5-7 %. Экономичность повышается с увеличением партии отливок, т.е. с переходом от серийного производства к массовому. Преимущество специальных видов литья состоит не только в снижении объема механической обработки, но и в уменьшении массы литниковой системы и резком снижении расхода формовочных материалов. Технологический процесс изготовления отливок этими способами легко поддается механизации и автоматизации, что повышает производительность труда, улучшает качество отливок, снижает их себестоимость.

Л и т ь е в о б о л о ч к о в ы е ф о р м ы - прогрессивный способ получения отливок с повышенными чистотой поверхности и точностью размеров. При данном способе литья формы изготавливаются по горячим металлическим моделям, формовочная смесь содержит огнеупорный материал (например кварцевый песок) и органические связующие - термореактивные смолы (например пульвербакелит - 3-9 % от массы песка). Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема и стержней. После затвердевания отливки оболочковая форма легко разрушается.

Наиболее рационально применение литья в оболочковые формы при массовом и крупносерийном производствах. Минимальная серийность деталей, переводимых на литье в оболочковые формы, обычно принимается не менее 200 отливок в год.

Эффективность способа литья в оболочковые формы по сравнению с литьем в песчано-глинистые формы определяется следующими преимуществами:

значительная экономия металла (до 30-50 %);

отливки имеют чистую поверхность и повышенную точность размеров, последнее позволяет назначать припуски на механическую обработку, примерно в два раза меньше, чем при литье в песчаные формы; среднее отклонение размеров отливок в оболочковые формы - 0,3-0,7 мм на 100 мм габаритного размера, для мелких отливок – до 0,2 мм;

уменьшается расход формовочных материалов в 10-20 раз;

оболочковые формы негигроскопичны, имеют высокую прочность, их можно хранить длительное время;

применение оболочковых форм увеличивает выход годного литья за счет снижения брака в 1,5-2 раза;

при выбивке формы оболочка легко разрушается, что уменьшает затраты труда на обрубку и очистку отливок в среднем не 50 %,

Способ литья в оболочковые формы не лишен и недостатков, к которым относятся:

утраты точности формы в разъеме при изготовлении тяжелых и крупногабаритных отливок;

работа с горячей модельной оснасткой вызывает необходимость использования только металлической модели;

высокая стоимость оснастки, оборудования и материалов, в частности стоимость пульвербакелита - 600-700 р./т.

В связи с этим стоимость отливок, полученных литьем в оболочковые формы, несколько выше, чем отливок, полученных литьем в песчано-глинистые формы.

Технологические требования к конструкции литой детали при использовании литья в оболочковые формы те же, что и при литье в песчано-глинистые формы. Однако специфика изготовления оболочковых форм предопределяет ряд требований к конструкции детали с точки зрения ее технологичности. Поэтому проектирование технологического процесса изготовления отливки начинается с оценки возможности изготовления ее литьем в оболочковые формы. Конструктору вместе с технологом-литейщиком необходимо производить отработку конструкции детали, чтобы учесть особенности технологического процесса этого способа литья.

Конструкция детали должна удовлетворять следующим основным требованиям.

Конфигурации детали должна обеспечивать возможность извлечения модели из формы с минимальным количеством стержней. Лучшие результаты по точности и чистоте поверхности отливок получаются, если вся отливка размешается в одной полуформе.

Не рекомендуется переводить на литье в оболочковые формы глубокие коробчатые конструкции, так как при обычных призмах формовки из-за высокой текучести песчано-смоляных смесей форм получаются разностенными.

При литье в оболочковые формы можно выполнять тонкие ребра, четкие художественные рельефы, острые углы. Однако толщину стенок не рекомендуется проектировать менее 2-2,5 мм для мелкого литья и 3-4 мм для среднего литья. При этом необходимо учитывать жидкотекучесть сплава и конфигурацию отливки. Оптимальная толщина стенок отливок лежит в пределах 2-8 мм.

Отливка должна иметь равномерную толщину стенок. Следует по возможности избегать сочетания массивных и тонких частей, так как применение холодильников и прибылей усложняет процесс изготовления оболочек и снижает производительность труда. В массивных частях литых деталей требуется выполнять отверстия, углубления, применять для обеспечения необходимой прочности коробчатые, тавровые и ребристые сечения.

Во избежание образования трещин, усадочных раковин и рыхлости между отдельными частями литых деталей должны быть плавные переходы, оформляемые радиусом или галтелью. В зависимости от толщины стенок и вида заливаемого металлы радиусы округлений назначают равными 1, 2, 5, 8 или 10 мм. Для стальных отливок радиусы округлений должны быть не менее 3 мм. Переходный угол для оформления различных утолщений на отливке следует брать 30-45°.

Для свободного съема оболочки с модели стенки последней должны иметь конструктивные уклоны размерами в пределах 0,5-5°.

При толщине стенок 10-12 мм можно выполнять отверстия .диаметром до 6 мм, при большей толщине стенок отверстия малого диаметра выполнять нецелесообразно.

Л и т ь е п о в ы п л а в л я е м ы м м о д е л я м - прогрессивный способ получения точных и сложных по форме отливок из любых литейных сплавов. Литейная форма для этого способа литья представляет собой неразъемную тонкостенную, прочную, негазотворную, высокоогнеупорную с гладкой рабочей поверхностно оболочку. Ее изготавливают из мелкозернистых формовочных материалов по разовым (выплавляемым, растворимым или выжигаемым) моделям. Технологический процесс получения глинок по выплавляемым моделям в сравнении с другими способами литья имеет следующие особенности:

Модель отливки не имеет разъема и знаковых частей, ее контуры полностью повторяют форму детали; служит для изготовления только одной литейной формы (при этом модель уничтожается).

Керамическая оболочка толщиной 2-8 мм не имеет поверхности разъема. Поверхность формы гладкая, с малой шероховатостью и требуемей точностью размеров.

Форма после прокаливания не содержит газотворных составляющих, что исключает образование газовых раковин в отливках.

Металл заливается в горячие формы, в результате чего создаются благоприятные условия для заполнения формы и питания отливки. Это позволяет получать тонкостенные отливки массой в несколько граммов.

К недостаткам литья по выплавляемым моделям относятся следующие:

повышенная температура заливки и применение предварительно нагретых форм снижают механические свойства и способствуют образованию более глубокого обезуглероженного слоя на поверхности отливок;

у отливок из титановых сплавов наблюдается повышенная твердость поверхностного альфированного слоя толщиной 0,2-2 мм;

литье по выплавляемым моделям является наиболее длительным и трудоемким технологическим процессом среди всех способов литья.

Экономичность способа определяется правильно выбранной номенклатурой отливок. Данный способ наиболее рентабелен:

при крупносерийном и массовом производствах мелких, но сложных и ответственных деталей, с высокими требованиями к точности размеров и чистоте поверхности; особенно эффективно применение литья по выплавляемым моделям, если требования по чистоте поверхности и точности размеров литых деталей могут быть обнснечены в литом состоянии без последующей механической обработки или если необходима механическая обработка только сопрягаемых поверхностей;

для деталей сложной конфигурации которые нельзя изготовить как одно целое никакими иными способами;

при изготовлении отливок со сложными внутренними очертаниями, когда достигается снижения себестоимости отливки за счет экономии металла;

для деталей, изготавливаемых из метилов и сплавов, которые не поддаются обработке давлением, и сплавов с низкими литейными свойствами.

Не рекомендуется применять литье по оплавляемым моделям в случаях, если на детали указаны более жесткие допуски, чем можно получить при литье, или если требования, предъявляемые к детали, могут быть обеспечены каким-либо иным, менее дорогостоящим способом. Экономическую целесообразность изготовления деталей методом литья по выплавляемым моделям необходимо устанавливать в каждом конкретном случае, сравнивая себестоимость литой детали с себестоимостью изготовления детали механической обработкой или другим способом литья.

Технико-экономическая эффективность технологического процесса зависит в основном от масштаба производства, степени механизации производственного процесса, сложности отливок, стоимости металла, используемого для их изготовления. Себестоимость тонны отливок, получаемых литьем по выплавляемым моделям, в среднем колеблется в пределах 900-1500 р., поэтому при сопоставительных экономических расчетах рекомендуется пользоваться действующими на этот вид заготовок оптовыми ценами. Чем больше масса отливки и чем больше число отливок в серии, тем ниже их себестоимость. При повышении серийности производства до первой группы осуществляют скидку с оптовых цен в размере 3-16 %, а при снижении серийности до третьей группы - доплату в таком же размере. Большие значения скидок и доплат относятся к отливкам меньшей массы. Так как литье по выплавляемым моделям является одним из наиболее точных способов получения заготовок, то чем сложнее конфигурация отливок, тем меньше серийность их изготовления, при которой достигается экономический эффект от применения данного технологического процесса.

Для изготовления отливок по выплавляемым моделям могут использоваться любые литейные сплавы - стали, чугуны, цветные, жаропрочные и др. Этот способ позволяет получать отливки массой от нескольких граммов до 100 кг, однако оптимальная масса отливок находится и пределах 0,2-12 кг. Точность размеров и параметры шероховатости поверхности отливок колеблются в довольно больших пределах и зависят от условий изготовления отливок, их массы, сложности, габаритных размерен и толщины стенок. В общем случае рассматриваемый способ получения отливок обеспечивает точность до 15-го квалитета, параметр шероховатости поверхности = 10 мкм.

При конструировании деталей, получение которых предполагается осуществлять путем литья по выплавляемым моделям, необходимо соблюдать следующие требования.

Минимально возможная толщина стенки отливки для большинства сплавов должна составлять 1,5-2 мм при протяженности стенки до 50 мм. Отдельные кромки отливок могут иметь толщину 0,7-0,8 мм и протяженность не более 10 мм. Оптимальная толщина стенок отливки должна достигать 6 мм, так как при большей толщине и недостаточном питании отливки жидким металлом могут проявиться усадочные и газовые раковины и пористость.

Следует избегать местных утолщений и резких переходов от толстого сечения к тонкому. Отношение толщин сопряженных станок не должно превышать 1/4.

Во избежание коробления литых деталей с тонкими стенками протяженностью более 150 мм либо со стенками неравномерной толщины необходимо предусматривать технологические окна (отверстия или ребра жесткости).

Отверстия в отливках можно получить любой формы – сквозные и глухие. Оформление в отливках отверстий диаметром менее 3 мм затруднительно из-за сложности изготовления качественной керамической оболочки. Отверстия диаметром 3-5 мм рекомендуется выполнять в отливках только в тех случаях, когда при изготовлении отливок используют сплавы, не поддающиеся механической обработке, или когда положение оси отверстия не связано с базами жесткими допусками, или когда эти допуски могут быть выдержаны при литье. Сквозные отверстия рекомендуется выполнять в отливках при отношении их глубины к диаметру не более 2:1, а глухие - при отношении 1:1. Отверстия малого диаметра в стенках большой толщины выполняют при помощи трубок, залитых в отливки.

Как показывает практика литья по выплавляемым моделям, качество резьбы, изготовленной в отливках, хуже, чем при механической обработке. Получение резьбы литьем целесообразно только при изготовлении отливок из труднообрабатываемых сплавов.

Сопряжение стенок следует оформлять по радиусам или галтелью.

Формовочные уклоны необходимо устанавливать в соответствии с ГОСТ 3212-80.

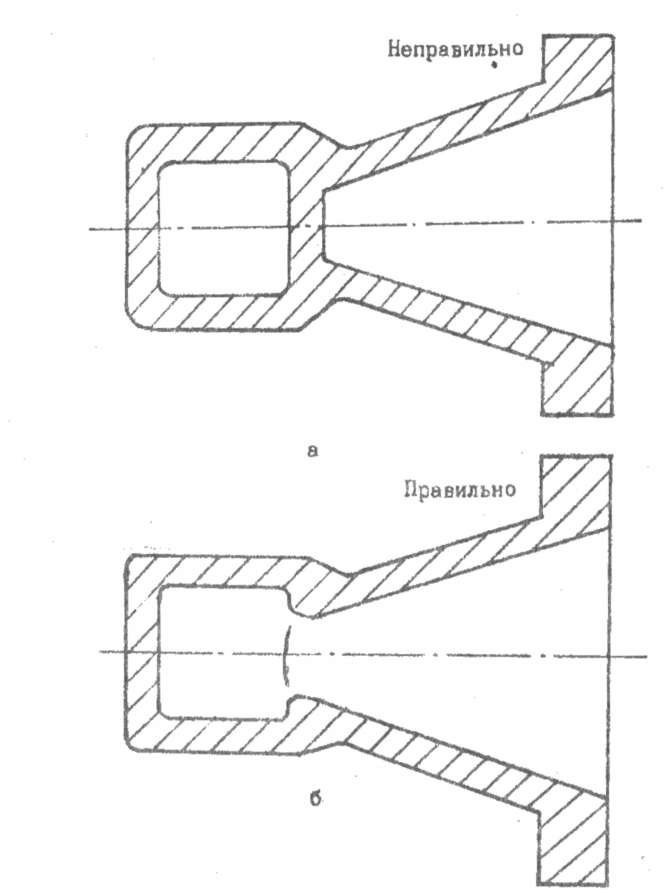

Полости в отливках должны иметь выходные отверстия, необходимые для получения качественной оболочки (рис. 2). В полости детали (рис. 2а) может образоваться воздушная подушка под оболочкой во время опускания модели в обмазку. В конструкции, приведенной на рис. 2б, внутренняя оболочка получается более качественной и устойчивой.

Прямые стенки большой протяженности рекомендуется заменять искривленными или предусматривать в них технологические окна для увеличения жесткости конструкции отливки.

При данном способе литья наиболее качественными получаются сложные корпусные, компактные детали, поэтому желательно объединять несколько деталей в одну с последующим их разделением тем или иным способом. Крупные плоскостные детали, наоборот, целесообразно расчленять на более мелкие с последующей сборкой отдельных частей.

Рис. 2. Формирование полостей в отливках при литье по выплавляемым моделям

Экономическую целесообразность изготовления деталей литьем по выплавляемым моделям необходимо устанавливать в каждом конкретном случае путем сравнения себестоимости детали, полученной этим способом, с себестоимостью деталей, полученных механической обработкой, штамповкой или литьем иным способом. Использование де талей, изготовленных литьем по выплавляемым моделям, вместо штампованных позволяет снизить расход металла на 55-75 %, трудоемкость механической обработки на 50-60 % и себестоимость деталей на 20 %.

Л и т ь е в м е т а л л и ч е с к и е ф о р м ы (кокиль) – один из прогрессивных способов получения отливок из чугуна, стали и цветных сплавов массой от нескольких граммов до десятков тонн.

Сущность процесса заключается в многократном применении металлической формы, имеющей гораздо более высокую стойкость, чем обычная песчано-глинистая. Полости в отливке выполняют при помощи металлических или песчаных стержней, которых извлекают из отливки после ее затвердения и охлаждения до заданной температуры. Экономическая целесообразность литья в металлические формы во многом зависит от стойкости форм, их долговечности и стоимости.

Стойкость кокилей, определяемая рядом технологических факторов, таких как температура заливки металла, материал кокиля, размеры, масса и конфигурация отливки, позволяет установить рентабельность применения данного способа литья.

В металлических формах целесообразно изготавливать следующие отливки:

массивные, необрабатываемые, с повышенными требованиями к герметичности;

чугунные с отбеленной поверхностью, с повышенными герметичностью и плотностью, простой конфигурации;

из высокопрочного чугуна с толщиной стенок не менее 8-10 мм, особенно те, которые могут заменить поковки;

стальные простой конфигурации со стенками толщиной более 8-10 мм;

алюминиевые со стенками толщиной более 2,5 мм;

из кремнистой латуни со стенками толщиной более 3,5-6,5 мм и габаритными размерами 600x700 мм.

По сравнению с литьем в песчано-глинистыз формы литье я металлические формы обладает рядом технических и технологических преимуществ:

многократное использование форм;

повышение точности размера отливок, уменьшение шероховатости поверхности, что позволяет снизить припуск на механическую обработку в 2-3 раза, а иногда и полностью ее устранить.

Вместе с тем изготовление отливок в металлические формы имеет и свои сложности:

трудность получения отливок с поднутрениями, для выполнения которых необходимо применять стержни и вставки;

снижение жидкотекучести сплавов, приводящее к усложнению процесса получения тонкостенных, большой протяженности отливок;

неподатливая, газонепроницаемая форма вызывает появление в отливках литейных дефектов (коробления, трещин, газовой пористости);

высокая стоимость литейных форм, сложность и длительность их изготовления.

Л и т ь е п о д д а в л е н и е м по технологическим и экономическим показателям занимает ведущее место среди способов получения отливок, так как при наибольшем приближении формы и размеров отливки к готовой детали, высокой точности и чистоте поверхности этот способ обеспечивает и наиболее высокий уровень производительности труда, возможность полной автоматизации технологического процесса.

Применение черных металлов - стали и чугуна - для литья под давлением ограничено, так как при этом наблюдается очень низкая стоимость литейных форм.

Основные преимущества литья под давлением по сравнению с литьем в песчано-глинистые формы следующие:

многократное использование литейных форм;

полное исключение формовочных и стержневых смесей;

высокая точность размеров и чистота поверхности, практически не требующих механической обработки;

возможность получения отливок с малой толщиной стенок (менее 1 мм) большой протяженности;

полное исключение трудоемких операций формовки, сборки и выбивки форм;

возможность комплексной автоматизации производственного процесса .

К недостаткам способа литья под давлением относятся:

высокая стоимость пресс-форм, сложность и длительность их изготовления;

невысокая стойкость пресс-форм, особенно при литье сплавов с высокой температурой плавления (сталь, чугун, медные сплавы); поэтому необходимо оценивать экономичность применения этого способа с учетом стойкости пресс-форм (табл. 3);

трудность выполнения отливок со сложными полостями и поднутрениями.

Таблица 3

,

мм

,

мм ,

мм

,

мм ,

мм

,

мм