2. СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК

2.1. Получение заготовок литьем

Современное машиностроение невозможно баз применения литых заготовок, обеспечивающих рациональное использование металла (70 – 60 %) и эффективное снижение массы изделий за счет рациональной конструкции детали, применения литейных сплавов с более высокими технологическими, физико-механическими и служебными свойствами.

Литье

является

одним из наиболее распространенных

методов формообразования.

По сравнению

с другими методами получения

заготовок

литье обладает

рядом преимуществ: изготовление заготовок

c

наибольшими

и

и

;

изготовление отливок практически не

ограниченных

габаритов и

массы; получение заготовок из сплавов,

не поддающихся пластической деформации

и трудно обрабатываемых резанием.

Современный уровень литейного производства

позволяет изготавливать литьем

многие

ответственные детали машин. Однако

независимо от того, каким способом

получается отливка, сущность литейного

производства остается неизменной:

получение жидкого сплава требуемого

состава и заливка его

в

заранее приготовленную форму.

;

изготовление отливок практически не

ограниченных

габаритов и

массы; получение заготовок из сплавов,

не поддающихся пластической деформации

и трудно обрабатываемых резанием.

Современный уровень литейного производства

позволяет изготавливать литьем

многие

ответственные детали машин. Однако

независимо от того, каким способом

получается отливка, сущность литейного

производства остается неизменной:

получение жидкого сплава требуемого

состава и заливка его

в

заранее приготовленную форму.

Качество отливок, наличие в них внутренних и наружных дефектов зависят от ряда факторов и прежде всего от того, насколько грамотно выбран технологический процесс получения отливки из данного конкретного сплава, насколько правильно сконструирована литая деталь.

К металлам и сплавам, используемым при изготовлении отливок, предъявляются следующие требования:

состав их должен обеспечивать получение в отливке заданных физико-механических и физико-химических свойств; свойства и структура должны быть стабильными в течение всего срока эксплуатации отливки;

должны обладать хорошими литейными свойствами (высокой жидкотекучестью, небольшой усадкой, низкой склонностью к образованию трещин и поглощению газов, герметичностью), хорошо свариваться;

должны легко обрабатываться режущим инструментом;

не должны быть токсичными и вредными для производства;

должны обеспечивать технологичность в условиях производства и быть экономичными, содержать дешевые, недефицитные материалы.

Прежде всего литейные сплавы должны удовлетворять эксплуатационным требованиям, т.е. обладать достаточными прочностью, твердостью, пластичностью, малой хрупкостью, высокими физическими и физико-механическими свойствами - электропроводностью, магнитной проницаемостью, жаростойкостью и т.п.

Однако не все сплавы в одинаковой степени пригодны для получения фасонных отливок. Из одних сплавов (серого чугуна, оловянистой бронзы, силуминов) можно достаточно легко получить сложные тонкостенные отливки. Изготовление отливок из других сплавов (титановых, латуней, легированных сталей) сопряжено с большими трудностями. Возможность получения доброкачественных тонкостенных отливок, сложных по форме, крупногабаритных, без раковин, трещин и других литейных дефектов предопределяется литейными свойствами сплавов.

Жидкотекучесть - способность металлов и сплавов в жидком состоянии заполнять форму и воспроизводить в отливке ее очертания. Природа жидкотекучести очень сложна и зависит от многих факторов, которые можно разделить на следующие группы.

К первой группе относятся факторы, связанные со строением и свойствами металлов в жидком состоянии (природа сплава, вязкость, теплоемкость, теплопроводность и т.п.). Особенно высокой жидко- текучестью обладают силумины, чугуны, безоловянные бронзы. Из сплавов можно получать очень сложные тонкостенные отливки. Средней жидкотекучестью отличаются сплавы алюминия с медью и магнием, оловянные бронзы, углеродистые и среднелегированные стали. Пониженная жидкотекучесть наблюдается у магниевых сплавов.

Вторую группу составляют факторы, определяемые условием заливки, подводом жидкого металла к ферме, т.е. технологическим процессом литья.

Третья группа включает факторы, определяемые способом получения отливок. Так, при литье под давлением и при центробежном литье жидкотекучесть повышается за счет принудительного заполнения формы. Она повышается и при литье по выплавляемым моделям, так как металл заливается в горячую форму. Жидкотекучесть уменьшается при литье в металлические формы в силу более интенсивного теплообмена между заливаемым металлом и более холодной формой.

Склонность к поглощению газов - способность литейных сплавов поглощать газы, являющиеся вредными примесями, которые приводят к браку отливок по газовой пористости. В значительной степени на образование газовой пористости влияет материал формы: чем выше газопроницаемость формы, тем меньше образуются подобные дефекты з отливках.

Усадка - уменьшение линейных и объемных размеров отливки при ее затвердевании и охлаждении. Усадка зависит от химического состава сплава, температуры расплава, материала формы и конструкции отливки. Чем больше усадка, тем больше вероятность получения дефектов усадочного происхождения: пор, раковин, горячих трещин, коробления и внутренних напряжений. При выборе технологического процесса литья, при конструировании литой детали следует обязательно учитывать склонность данного сплава к усадке. Чем больше усадка сплава, тем жестче требования к конструкции литой детали, особенно к наличию тепловых узлов (массивных частей отливки), толщине стенок, сопряжению элементов отливки. Отливки из сплавов, склонных к большей усадке, не рекомендуется изготавливать в металлических. Последние обладают низкой податливостью, а это может принести к короблению отливок, возникновению внутренних напряжений и трещин.

Ликвация - неоднородность сплава по химическому составу в различных частях отливки. Ликвация возрастает при увеличении в сплаве содержания примесей, имеющих большую плотность (вольфрам, молибден) или низкую температуру плавлении (сера, фосфор). Различают ликвацию зональную, когда различные части отливки имеют различный химический состав, и внутрикристаллитную (дендритную), когда неоднородность химического состава наблюдается в каждом зерне. Зональная ликвация наиболее опасна, так как ее нельзя устранить термической обработкой. Чем больше объем отливки и медленнее охлаждение, тем больше вероятность образования зональной ликвации. Характерным для зональной ликвации является то, что наружные участки и тонкие стенки отливки, охлаждаемые в первую очередь, содержат меньше ликвируемых элементов, чем застывающие позже массивные части. Не рекомендуется применять сплавы, склонные к повышенной ликвации, для центробежного литья. Сильно ликвируют сплавы, компоненты которых не растворимы друг в друге и не образуют ни химических соединений, ни эвтектических смесей (например, свинцовистая бронза). Неметаллические включения в затвердевшем сплаве нарушают сплошность и единообразие его структуры, являются концентраторами напряжений. Некоторые неметаллические включения могут понижать химическую стойкость сплавов, образуя с основным металлом гальванические пары. Наличие неметаллических включений понижает механические свойства отливок.

Кроме перечисленных свойств литейные сплавы должны обладать хорошей свариваемостью, так как многие литейные дефекты могут быть исправлены путем заварки.

Таким образом, при конструировании литой детали, выборе способа получения отливки особое внимание следует обращать на литейные свойства сплава, без учета которых даже при самом совершенном технологическом процессе литья получить отливку без литейных дефектов невозможно.

Для получения отливок при любом способе литья необходима литейная форма, которая определяет наружные и внутренние контуры отливок. Литейные формы изготавливают из различных материалов и в зависимости от свойств последних подразделяют на разовые и постоянные. Разовые формы используют для получения одной отливки, при извлечении которой форму разрушают. Для изготовления разовых форм применяют песчано-глинистые, песчано-масляные, термореактивные и другие формовочные смеси. Разовые формы могут быть сухими и сырыми. По толщине стенок их подразделяют на толстостенные (25-250 мм и более), тонкостенные и оболочковые (5-10 мм). К разовым формам относятся также неразъемные формы, применяемые, в частности, при литье по выплавляемым моделям. Постоянные металлические формы широко используют в серийном д массовом производствах отливок, в основном из цветных металлов и сплавов. Материалом для этих форм могут быть чугун, сталь или алюминиевые сплавы. Постоянные формы применяют при специальных способах литья - в кокиль, центробежном, под давлением и др.

При всех способах литья (за исключением литья по выплавляемым моделям) форма имеет один или несколько разъемов. При выборе литейной формы исходят из назначения, характера отливок и серийности их выпуска.

Конструкция литейной формы и материал, из которого она изготовлена, оказывают большое влияние на характер формирования отливок и их качество. Материал формы должен обладать достаточной податливостью, хорошо противостоять статическому и динамическому воздействию жидкого металла. Форма должна быть достаточно газопроницаемой - хорошо пропускать воздух, газы и пары, образующиеся при заливке жидкого металла; податливой - не оказывать большего сопротивления усадке. Формирование основных свойств отливки (плотности, структуры, механических свойств, стабильности размеров и параметров шероховатости поверхности) обусловлено взаимодействием металла отливки и формы в процессе заливки формы, затвердевания и охлаждения отливки.

Процесс затвердевания в значительной степени зависит от условий теплообмена между металлом и формой. Отличительная особенность разовых форм - их низкая по сравнению с металлом отливки теплоаккумулирующая способность. Процессы кристаллизации и охлаждения протекают в естественных условиях медленно, в результате чего структура отливок становится неравномерной; поэтому наиболее плотный и качественный металл с наилучшими механическими свойствами расположен вблизи от поверхности отливки; в центральных слоях - структура крупнозернистая, механические свойства пониженные. Повышенная скорость охлаждения способствует улучшению качества отливки.

С другой стороны, при литье в металлические формы чугунные отливки, как правило, получаются с отбеленным поверхностным слоем и остаточными внутренними напряжениями, что затрудняет их механическую обработку и требует дополнительной термической обработки.

Охлаждение жидкого металла, его затвердевание, а также последующие охлаждение в твердом состоянии связаны с сокращением объема отливки. При кристаллизации по внешнему контуру в первую очередь образуется твердая корка. Затвердевший контур отливки можно рассматривать как сосуд, в котором заключена имеющая более высокую температуру жидкость. В процессе затвердевания и охлаждения объем жидкости и твердая корка сокращаются, но в разной степени. Результатом этой разниц является образование й отливке свободных от металла полостей, которые называются усадочными. Различает два вида усадочных полостей: раковины и поры. Усадочные раковины сосредоточиваются в частях отливки, затвердевающих в последнюю очередь; усадочная пористость располагается в относительно большей зоне отливки. В процессе охлаждения из-за усадки сокращаются линейные размеры отливки, т.е. происходит линейная усадка, которая может вызвать появление в металле внутренних литейных напряжений, деформацию отливки и трещины. Сплошность металла может нарушиться не только образованием усадочной пористости, но и попаданием в кристаллизующийся металл пузырьков газа.

После заливки металла в форму на границе ну соприкосновения создается повышенное газовое давление, иногда достаточное для "проталкивания" газов в металл. Если форма пористая, то часть газов через поры формы вытесняется в окружающую среду. Если же форма обладает низкой газопроницаемостью, то внутри отливки образуются газовые раковины и поры. Песчаные разовые формы - тела пористые, хорошо пропускают газ и, воздух, металлическая форма практически не обладает газопроницаемостью, поэтому при ее использовании возможность получения отливок с повышенной газовой пористостью более вероятна.

Если материал детали, изготавливаемой литьем, отличается пониженными литейными свойствами, то для получения качественной заготовки более целесообразно использовать литье в разовые формы.

Конструкция литой детали должна обеспечивать направленное затвердевание отливки и быть технологичной. Внешние контуры литой детали должны быть плавными, что снижает концентрацию остаточных напряжений в местах сопряжения прямоугольных участков, уменьшает торможение усадки при охлаждении формы. Необходимо стремиться к уменьшению общих габаритных размеров литой детали, особенно ее высоты, к устранению чрезмерно выступающих частей, тонкостенных ребер большой протяженности , глубоких впадин и поднутрений. В целях уменьшения трудоемкости изготовления и сборки форм, снижения брака по перекосу и искажению конструкция литой детали должна обеспечивать минимальное количество разъемов модели, отсутствие отъемных частей, минимальное количество стержней. При конструировании литых деталей следует соблюдать правило "теней". Если при освещении литой детали параллельными лучами в направлении, перпендикулярном к плоскости разъема формы, появляются теневые участки, то это свидетельствует о несовершенстве ее конструкции. Такую конструкцию необходимо пересмотреть, в противном случае трудоемкость ее изготовления значительно увеличится за счет применения формы с отъемными частями.

Наиболее существенное влияние на массу детали оказывает толщина стенок, ребер, фланцев и других конструктивных элементов.

Однако уменьшение толщины конструктивных элементов отливки допустимо только в определенных пределах, ограниченных условиями прочности, литейными свойствами сплавов и возможностями выбранного способа литья. Практикой установлены оптимальные значения толщины стенок, ребер и других конструктивных элементов отливок в зависимости от литейных свойств сплавов, средней массы отливок и характера производства.

Толщину стенок литых деталей определяют согласно механическим и технологическим свойствам сплава, конфигурации и габаритным размерам детали, способу ее получения. Правильно выбранная толщина стенок обеспечивает необходимые жесткость, герметичность и является одним из важнейших условий получения годных отливок с высоким коэффициентом использования металла. Чрезмерно толстые стенки увеличивают массу детали, вызывают появление усадочной рыхлости и пористости, снижают прочность изделий. Очень тонкие стенки при литье получить практически невозможно из-за большого брака по незаполнению формы, трещинам и прочим дефектам (табл. 1).

Таблица 1

Наименьшая толщина стенок отливок, получаемых в песчано-глинистых формах

Материал |

Размер отливки |

Наименьшая толщина стенки, мм |

Сталь |

Мелкие Соединение Крупнее

|

8 12 20 |

Чугун серый обычный и с шаровидным графитом |

Мелкие (масса до 2 кг) Средние (масса до 50 кг) Крупные (масса св. 50 кг)

|

3 – 4 6 – 8 10 – 20 |

Чугун ковкий |

Наибольшая площадь стенки, мм: 50x50 100x100 200x200 350x350 М-&.6 500x500 6,0-7,0 При наибольшей протяженности стенки, мм: до 50 св. 50 до 100 св. 100 до 250 св. 250 до 600

|

2,5 – 3,5 3,0 – 4,0 3,0 – 5,5 4,0 – 5,5 5,0 – 7,0

3 5 6 8 |

Специальные бронзы и латуни |

Мелкие Средние |

6 8 |

|

|

Продолжение табл. 1 |

Материал |

Размер отливки |

Наименьшая толщина стенки, мм |

Кремнистая бронза |

–

|

4 |

Алюминиевые сплавы |

Мелкие отливки с наибольшей протяженностью стенки, мм, не более: 200 800

|

3 – 5 5 – 8 |

Магниевые сплавы |

Мелкие Средние с протяженностью стенки не более 400 мм

|

4

6 |

Цинковые сплавы |

– |

3 |

При конструировании литых деталей необходимо стремиться по возможности к одинаковой толщине стенок не всему сечению, избегать локального скопления металла, так называемых горячих мест, или термических узлов. Термический узел – место локального скопления металла, которое дольше остается горячим, дольше затвердевает, место, где больше неролтно-ить образования усадочных рыхлости и раковин.

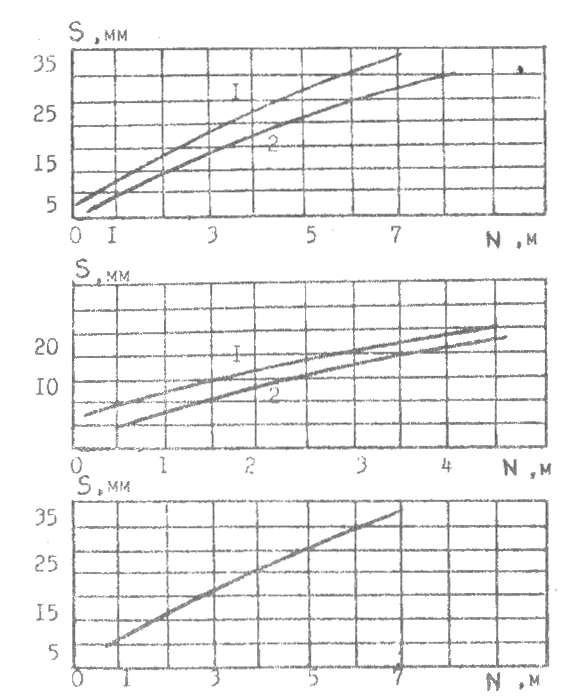

Н аименьшую

толщину стенки

литых деталей можно

определить в зависимости от сплава по

графикам (рис.

1а, б,

в).

аименьшую

толщину стенки

литых деталей можно

определить в зависимости от сплава по

графикам (рис.

1а, б,

в).

а

б

в

Рис. 1. Графики для определения толщины стенок отливок:

а - из углеродистых сталей (1) и чугуна (2);

б - из медных безоловянных сплавов (1) и оловянных сплавов (2);

в - из алюминиевых сплавов

Для

деталей прямоугольной формы приведенный

габаритный размер

находится по формуле

находится по формуле

,

,

где

,

,

и

и

-

соответственно

длина, ширины, высота детали.

-

соответственно

длина, ширины, высота детали.

Для

стальных и чугунных

литых

деталей

при

толщину стенок

принимают соответственно

40 и 30

мм.

Для медных и алюминиевых

сплавов с приведенным

габаритом

толщину стенок

принимают соответственно

40 и 30

мм.

Для медных и алюминиевых

сплавов с приведенным

габаритом

минимальную толщину

стенок, мм, можно принять:

для безоловянных сплавов

– 4; оловянных – 2,5; алюминиевых – до 2.

минимальную толщину

стенок, мм, можно принять:

для безоловянных сплавов

– 4; оловянных – 2,5; алюминиевых – до 2.

Толщина стенок чугунных литых деталей, габаритные размеры которых меньше 0,5 м, может быть принята 1,5-2 мм, стальных – 4-5 мм. Учитывая более низкую жидкотекучесть высокопрочного и модифицированного чугунов, толщину стенок литых деталей из них увеличивают на 15-20 % по сравнению с серыми чугунами. Толщину внутренних стенок принимав равной: для чугунных и алюминиевых отливок на 10-20% меньше толщины наружных, для стальных - на 20-30 %, для медных сплавов - на 15-20 %. Толщину стенок литых деталей из легированных сталей принимают на 20-30 % меньше тол- шины стенск однотипных деталей из углеродистых сталей.

Толщину краев стенок крупногабаритных литых деталей рекомендуется увеличинать для выравнивания температуры по сечению при охлаждении и уменьшения остаточных напряжений (табл. 2).

Прочность

следует повышать не за счет увеличения

толщины стенок, а приданием стенкам

коробчатого,

-образного

или

ребристого

профиля, что упрощает литейную технологию

и

снижает соответственно себестоимость

отливки.

-образного

или

ребристого

профиля, что упрощает литейную технологию

и

снижает соответственно себестоимость

отливки.

К браку может привести значительная разница в толщинах сопрягаемых стенок.

Таблица 2