- •Вводная лекция

- •2.Машины для таблетирования

- •§ 1. Особенности таблетирования пластмасс

- •§ 2. Классификация и общая характеристика таблеточных машин

- •§ 3. Эксцентриковые таблеточные машины

- •3.Валковые машины

- •4. Червячные прессы Назначение и классификация червячных прессов

- •Технологические и прочностные расчеты

- •Особенности обслуживания и ремонта червячных прессов, требования по технике безопасности

- •5. Экструзионные установки

- •Оборудование для производства труб, шлангов, профилей и кабелей

- •Особенности обслуживания и ремонта экструзионных линий

3.Валковые машины

Назначение, основные параметры, классификация

Валковые машины разделяются на вальцы и каландры. Вальцы предназначаются для смешения, пластикации, перетирания и дробления в процессах переработки полимерных материалов.

На рис. 1-1V приведены возможные схемы обработки массы на вальцах. Материал подается на валки в виде отдельных кусков,-гранул, порошкообразных или волокнистых масс. При вращении валков навстречу один другому вследствие трения и адгезии загружаемый материал затягивается в зазор между валками и на выходе из него прилипает к одному или другому из валков в зависимости от значений их температуры и окружной скорости. Каждый валок должен иметь систему регулирования температуры его поверхности. Характер . протекания процесса вальцевания зависит от величины зазора между валками. Зазор регулируется специальным механизмом.

Процессы гомогенизации, смешения и пластикации требуют многократного пропускания массы через зазор между валками и могут осуществляться периодически или непрерывно. На вальцах периодического действия (рис. 1, a-IV) после загрузки масса проходит неоднократно через зазор, прилипая к одному из валков, перемешивается и гомогенизируется вследствие неравенства окружных скоростей. После многократного пропускания через зазор (число циклов зависит от вида смеси и определяется экспериментально) масса срезается отдельными полосами вдоль образующей по длине валка.

На вальцах непрерывного действия (рис. 1. б-IV) масса непрерывно подается на один из концов валков или в середине, проходит между валками, совершая при этом вращательные и поступательные движения вдоль образующей валка (к противоположному концу или к обоим концам валков — в зависимости от места загрузки) и непрерывно срезается в виде узкой ленты. При вальцевании срезание материала с валка и подача его в зазор имеют существенное значение, так как при этом нарушается замкнутость линий тока и обеспечивается перемещение материала в направлении горизонтальной оси валка.

а — периодическим способом (/ — загрузка массы; // — вальцевание, /// — окончание вальцевания; IV — срезание массы); б — непрерывным способом (/ — нож; 2 — непрерывно срезаемая лента массы)

Рис. 1-IV. Схемы обработки массы на вальцах:

В зависимости от возникающих при многократных пропусканиях смеси через зазор напряжений, свойств материала и фрикции происходят упругая, пластическая деформация или разрушение материала.

В каландрах размягченный полимерный материал проходит через зазор между валками, оси которых обычно расположены в горизонтальной плоскости. При этом образуется бесконечная лента, толщину и ширину которой можно регулировать. На каландрах осуществляют следующие технологические процессы: листова-ние, промазку ткани, изготовление профилированной ленты или полосы, тиснение поверхности материала, дублирование ткани или листов пластического материала и т. д. Каландры могут иметь от двух до шести валков (рис. 2-1V). Для дублирования и тиснения применяют преимущественно двухвалковые каландры, глажения и промазки — трехвалковые, листования и выполнения универсальных технологических операций — трех- и четырех-валковые каландры. В зависимости от назначения каландра валки могут иметь одинаковые и разные (фрикция до 1,35) окружные скорости. При этом обрабатываемый на каландре материал проходит через данный зазор меж-

ду валками однократно (в отличие от вальцов).

По характеру изменения давления и зазора различают каландры с постоянным зазором, постоянным давлением, переменным зазором и давлением. В первом случае положение осей валков и, следовательно, величина зазора фиксируются жестко и могут несколько меняться лишь вследствие деформации системы. При различной толщине втягиваемого в зазор материала давление валков на материал возрастает с увеличением степени обжатия. Во втором и третьем случаях в паре валков ось одного из них неподвижна, а ось другого имеет возможность поперечного перемещения за счет подвижных опор. Для создания давления валка на материал применяют грузы, пружины, гидравлические устройства и т. п. В этих случаях для достижения статического равновесия зазор изменяется в процессе работы, т. е. когда силы реакции обрабатываемого материала, действующие на валки, не уравновешивают опорные реакции. Последние могут быть постоянны (например, при установке грузов или гидравлических цилиндров с жидкостью постоянного давления); в этом случае общее давление валков на материал не зависит от его начальной толщины при поступлении в зазор. Если опоры подвижного валка упругие (при установке пружин, пневматических цилиндров и т. п.), то с изменением толщины материала зазор между валками меняется и давление валков на материал также не останется постоянным: при увеличении толщины материала зазор и давление возрастают, при уменьшении толщины — снижаются.

89

:

а — Г-образное; б — L-образное: в — вертикальное; г — треугольное;

д — Z-образное;

е — S-образное

Рис. 2-IV. Схемы расположения валков каландра

Для листовання, профилирования, обмазки и обкладки необходимы каландры с постоянным зазором; для тиснения, дублирования и глажения — с переменным зазором и постоянным давлением; для обкладки и глажения можно пользоваться каландрами с переменными зазорами и давлением.

Вальцы, каландры и установки, в которые входят вальцы и каландры, можно классифицировать по конструктивным и технологическим признакам.

Вальцы разделяют по следующим конструктивным признакам: по диаметру D и длине L валка на вальцы легкого типа (D = 300 мм и L — = 800 мм, D = 500 мм и L = 800 мм), среднего типа (D = 550 мм и L = = 1500 мм), тяжелого типа (D = = 660 мм и L = 2100 мм); по величине фрикции между передним и задним валками (f = 1,08; 1,17; 1,27; 1,39; 2,55; 4,00); по виду поверхности валка (гладкая или рифленая); по расположению валков (горизонтальные, вертикальные); по числу машин в агрегате (индивидуальные, сдвоенные, групповые) ; по способу регулирования температуры валков (с паровым или электрическим обогревом, водяным охлаждением).

По технологическим признакам вальцы для переработки пластических масс разделяют на смесительные, пластицирующие (для интенсивного перемешивания, гомогенизации и пластикации), краскотерочные, дробильные (для размола или расщепления некоторых видов сырья, полупродуктов или отходов), для переработки пресспорошков.

Каландры классифицируют по следующим конструктивным признакам: по диаметру D и длине L валка на каландры легкого типа (О = 360 мм и L = 1100 мм, D = 500 мм и L = = 1250 мм), среднего типа (D = = 610 мм и L = 1800 мм, D = 710 мм и L = 1800 мм), тяжелого типа (D = = 960 мм и L = 2800 мм); по наличию фрикции между валками (с фрикцией и без фрикции); по расположению валков (Г-образное, L-образное, вертикальное, треугольное, Z-образное, S-образное); по числу валков (двух-, трех-, четырех- и многовалковые); по способу регулирования зазо-

ра между валками (механический, автоматический); по виду обогрева валков (жидкие теплоносители, вода, электрический обогрев).

По технологическим признакам каландры для переработки пластических масс разделяются на: листовальные (для изготовления листов или пленки, линолеума, искусственных кож и т. д.), промазочные (для промазки ткани) и дублировочные (для покрытия бумаги и ткани пленкой из полимерных материалов).

Основными конструктивными параметрами валковых машин являются частота вращения, диаметр и длина валков. СЭВ (Совет экономической взаимопомощи) рекомендует следующий размерный ряд валков (диаметр X длина) вальцов: 490 X 800; 550 X 800; 550 X 1500; 660 X 2100 мм для переднего валка; 610 X 800; 550 X 800; 550 X 1500; 600 X 2100 мм для заднего валка. Для каландров рекомендованы следующие размеры валков: 500 X 1250; 710 X 1800; 950 X X 2800 мм.

Основные конструкции валковых машин

Каландры и вальцы для переработки пластмасс имеют ряд типовых узлов и механизмов: полые или сверленые по периферии валки, в каналы которых подается теплоноситель; подшипники валков (качения или скольжения); механизмы регулирования зазоров и компенсации прогиба валков; системы теплоснабжения валков, обеспечивающие их нагрев или охлаждение; системы смазки; ограничительные стрелы; ножи для обрезки кромок; предохранительные и аварийные устройства; станины и фундаментные плиты; привод машин.

Валковые машины комплектуют также вспомогательными устройствами, к которым относятся: питающие, перемешивающие и возвратные устройства; транспортеры; приемные, резательные, пудрильные устройства и пр. Валковые машины и установки на их основе снабжают также соответствующими контрольно-измерительными устройствами и системами тепловой и электрической автоматики.

Конструкции вальцов и каландров

На рис. 3-IV показаны вальцы для пластикации и получения заготовок при производстве винипластовых листов, труб и ленты. На чугунной фундаментной плите // установлены две стальные станины 10 с траверсами, несущими валки 9 с подшипниками 5 (диаметр валков 550, длина 1530 мм). Задняя пара валковых подшипников неподвижна, передняя пара может перемещаться в направляющих станины при помощи нажимных винтов, которые вращаются электродвигателями через червячные редукторы 1. Валки нагреваются перегретой водой до температуры 180" С. Задний валок приводится через двухступенчатый коническо-цилиндрический редуктор 8 и пару приводных колес 4. Передний валок приводится во вращение через пару фрикционных шестерен 2 (фрикция 1,00; 1,17 и 1,27).

Асинхронный электродвигатель 7 соединен с редуктором упругой муфтой. Для остановки вальцов служит колодочный тормоз 6. Корпусы подшипников стальные, в них запрессованы втулки из бронзы. Зазор между шейкой валка и вкладышем несколько увеличен из-за повышенной температуры переработки. Система смазки подшипников —циркуляционная. Вальцы снабжены вспомогательными устройствами: приспособлениями для возврата массы в зазор валков и скатывания вальцуемого материала в рулон, ножом для подрезания кромок, передвижными ограничительными стрелами 3. Просыпающаяся (через зазор между валками) во время загрузки порошкообразная масса возвращается в рабочий зазор вальцов фартуком (ленточным транспортером) 13, который облегчает обслуживание машины и снижает количество отходов. Пластицируемые и смешиваемые материалы несколько раз пропускаются через зазор вальцов для получения однородной массы. Выходящая из вальцов масса свертывается в рулон валиком, прижимаемым к образующей переднего валка. Для съема материала при изготовлении ленты применяют устройство 12 с двумя дисковыми ножами, установленными на передвижных каретках. Каретка с ножами при помощи ходового винта совершает возвратно-поступательное движение вдоль образующей валка. При этом срезается лента необходимой ширины.

На рис. 4-IV показан четырехвалковый Г-образный каландр, предназначенный для изготовления пленки из пластифицированного полихлорвинила толщиной 0,08—0,50 мм. Диаметр валков 710, длина 1800 мм. Валки /8, 19, 20, 22 установлены в подшипниках скольжения / на двух станинах 23, расположенных на двух фундаментных плитах 14. В верхней части станины связаны между собой сварными траверсами 4. Подшипники выносного 22, верхнего 20 и нижнего 18 валков могут перемещаться по направляющим станин для создания необходимого зазора между валками.

Подшипники выносного, верхнего и нижнего валков перемещаются механизмами 6 регулирования зазора, которые представляют собой трехступенчатые червячные редукторы с электродвигателями. Механизмы регулирования зазора установлены по каждую сторону от валка. Для обеспечения заданной толщины каландрируемой пленки предусмотрены механизмы 2 выбора люфтов в подшипниках и звеньях механизмов регулирования рабочего зазора. Нагрузка на валки создается тарельчатыми пружина-нами. Для компенсации неровности толщины пленки по ширине листа из-за прогиба валков от распорных усилий предусмотрен перекос оси среднего валка по отношению к осям верхнего и нижнего валков. Перекос осуществляется механизмом 8, который состоит из червячного редуктора с электродвигателем. Механизм связан общим валом с двумя червячными парами 7, находящимися в специальных проемах правой и левой станин. Для постоянного прижима подшипников среднего валка к нажимным винтам установлено два гидроцилиндра 3. Для ограничения растекания смеси вдоль валков и получения необходимой ширины пленки на валках имеются ограничительные стрелы. Валки обогреваются и охлаждаются теплоносителем, нагреваемым в устройстве 12 и циркулирующим в периферических каналах. Полихлорвиниловая масса подается питателем 21 в зазор между верхним и выносным валками. Проходя средний и нижний валки, масса формируется в пленку заданной толщины. После нижнего валка пленка поступает на валок, где обрезаются кромки до заданной ширины. Обрезанная кромка в виде ленты возвращается поворотными роликами 17 в рабочий зазор между верхним и выносным валками. Затем пленка поступает на холодильный барабан 16 для предварительного охлаждения, в тиснильное устройство, а затем в охлаждающее устройство 15. Система измерения толщины пленки автоматически связана с механизмом регулирования рабочего зазора между средним и нижним валками. Для аварийной остановки каландра предусмотрено устройство 5, состоящее из соединенных с конечными выключателями тросов. Каждый валок каландра приводится отдельно от электродвигателей // постоянного тока через блок-редуктор 10 (передаточное число 45) и универсальные шпиндели 9. Привод обеспечивает необходимую фрикцию между валками и регулирование окружной скорости валков в пределах 6—60 м/мин. Циркуляционная смазка валковых подшипников осуществляется от масляной станции 13. В зависимости от режима работы каландра масло подогревается или охлаждается.

Рис. 3-IV.

Вальцы для переработки пластических

Рис. 4-1V. Четырехвалковый Г-образный каландр для получения полнхлорвиниловой пленки

Конструкции

основных деталей узлов и механизмов

Валки являются основными рабочими деталями вальцов и каландров. Среднюю часть валка, соприкасающуюся с перерабатываемым материалом, назы-

вают бочкой (рис. 5-1V). По обе стороны от бочки расположены шейки (цапфы) валка, которыми он опирается на подшипники. Концевые части валка имеют шлицевые или шпоночные канавки. Бочки валков выполняют гладкими или рифлеными, в зависимости от назначения машины. Бочка валков, кроме того, может быть цилиндрической или бочкообразной (бомбировка) для компенсации прогиба ее от распорных усилий, возникающих при вальцевании или каландрирования. Бомбировка удорожает изготовление валков, поэтому для компенсации прогиба лучше применять перекрещивание валков. Для подачи теплоносителя валок выполняют полым или с каналами, что улучшает условия теплообмена. Периферические каналы равномерно располагаются по окружности, на расстоянии 25—40 мм от поверхности валка (диаметр каналов — 30—40 мм).

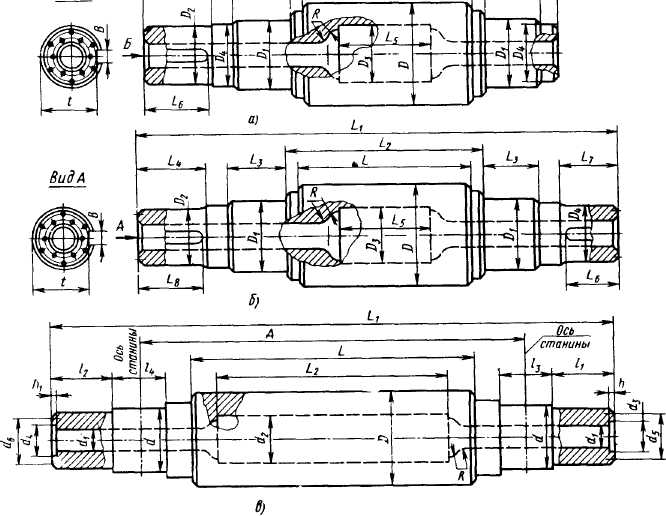

Вид Б

а — валок вальцев передний; б — валок вальцев задний; в — валок каландра

Рис. 5-IV. Валки вальцев и каландров:

Основными параметрами, характеризующими размеры валков и машину в целом, являются номинальный диаметр бочки валка и ее длина. Из условий обеспечения необходимой жесткости длину бочки валка принимают не более 2,5—4,0 D (D —диаметр валка), а диаметр шейки —0,5 D (в случае применения подшипников качения эту величину уменьшают). При конструировании валков необходимо учитывать, что их размеры нормализованы. В табл. 1-IV, 2-1V, 3-IV приведены размеры валков вальцов и каландров, выпускаемых заводом «Большевик» (обозначения — см. рис. 5-IV).

На рис. 6-IV показан типовой валок четырехвалкового Z-образного каландра. С одной стороны валок закрыт заглушкой 5; с другой стороны во внутреннюю полость валка введена труба / для подачи теплоносителя.

Теплоноситель поступает внутрь трубы / и вытекает в полость валка по правую сторону от уплотнительно-го поршня 6, который разделяет внутреннюю часть валка на две полости. Попав в правую полость, теплоноситель, поступает по наклонным каналам, просверленным в корпусе 2 валка; каждый канал соединен с горизонтальным каналом охлаждения, про-

Основные размеры (мм) переднего валка вальцов(см. рис. 5, a-IV)

Таблица 1-IV

L |

D |

D1 |

D2 |

D3 |

D4 |

L1 |

L2 |

L3 |

L4 |

L5 |

L6 |

В |

t |

800 |

490_0,5 550_05 |

320 |

260 |

270 310 |

280 |

194 0 |

900 |

270 |

325 |

480 |

310 |

55 |

245 |

1500 |

710-0,5 |

440 |

410 |

390 |

430 |

3180 |

1590 |

490 |

490 |

1 100 |

480 |

90 |

382 |

2100 |

800-0.5 |

530 |

460 |

420 |

420 |

3900 |

2200 |

540 |

470 |

1700 |

360 |

100 |

429 |

2130 |

660_05 |

400 |

340 |

420 |

350 |

3350 |

2210 |

310 |

355 |

1750 |

350 |

80 |

320 |

Примечание. Для всех значений L : R = 100 мм.

Таблица 2-1V Основные размеры (мм) заднего валка вальцов(см рис. 5, 6-IV)

L |

D |

D1 |

D2 |

D3 |

D4 |

L1 |

L2 |

L3 |

L4 |

L5 |

L6 |

L7 |

L8 |

В |

t |

900 |

610-0, 5 550-0,5 |

320 |

230260 |

370310 |

260 |

2395 |

900 |

270 |

325 |

480 |

310 |

340 |

310 |

5 5 |

214245 |

1500 |

710 -0,5 |

440 |

410 |

390 |

430 |

3180 |

1590 |

490 |

490 |

1100 |

480 |

- |

- |

90 |

382 |

2100 |

800_0>5 |

530 |

460 |

420 |

420 |

3900 |

2200 |

540 |

470 |

1700 |

360 |

- |

- |

100 |

429 |

2130 |

660_05 |

400 |

340 |

420 |

340 |

3725 |

2210 |

310 |

355 |

1750 |

350 |

28 5 |

35 0 |

80 |

320 |

Примечание. Для всех значений L : R = 100 мм.