- •Вводная лекция

- •2.Машины для таблетирования

- •§ 1. Особенности таблетирования пластмасс

- •§ 2. Классификация и общая характеристика таблеточных машин

- •§ 3. Эксцентриковые таблеточные машины

- •3.Валковые машины

- •4. Червячные прессы Назначение и классификация червячных прессов

- •Технологические и прочностные расчеты

- •Особенности обслуживания и ремонта червячных прессов, требования по технике безопасности

- •5. Экструзионные установки

- •Оборудование для производства труб, шлангов, профилей и кабелей

- •Особенности обслуживания и ремонта экструзионных линий

2.Машины для таблетирования

§ 1. Особенности таблетирования пластмасс

Формование заготовок — таблеток определенной конфигурации, размеров и плотности из порошкообразных, гранулированных или волокнистых пластмасс — под действием сжимающего усилия называется таблетированием.

Таблетирование является предварительной операцией перед прессованием. Оно позволяет более точно дозировать материал, а также относительно полно удалять из него воздух (и, как следствие, повышает теплопроводность материала). Применение таблеток упрощает процесс подогрева пластмасс в генераторах токов высокой частоты и контактных нагревателях. При использовании таблетированного материала уменьшается загрузочная камера прессформы, повышается скорость ее замыкания и снижаются потери материала.

Качество таблеток характеризуется прочностью и плотностью и зависит в первую очередь от таблетируемости материала, т. е. от его способности спрессовываться в компактную таблетку (обычно цилиндрической формы) под действием сжимающего усилия. Таблетируемость порошкообразных прессматериалов зависит от их химического и гранулометрического состава, влажности и температуры материала, наличия в нем смазывающих присадок, величины и скорости приложения давления таблетирования (сжатия), выдержки таблеток под давлением, а также условий таблетирования (одностороннего или двухстороннего сжатия). Рассмотрим кратко влияние отмеченных факторов.

Экспериментально установлено, что с увеличением скорости сжатия материала его таблетируемость ухудшается. При возрастании скорости сжатия в 2—2,5 раза для получения таблеток идентичной прочности требуется повышение удельного давления таблетирования на 25—30%. Это объясняется тем, что при малых. скоростях сжатия (деформации) энергия сжатия успевает полностью или в большой степени распределиться в материале. При увеличенной скорости сжатия сопротивление материала возрастает с увеличением скорости деформации.

Значения удельных давлений таблетирования некоторых порошкообразных прессматериалов для различных типов таблеточных машин в зависимости от быстроходности последних приведены в табл. 11.1.

Таблица 11.1

Удельные давления таблетирования (в М н/м2) для различных типов таблеточных машин

В скобках приведены величины быстроходности машин.

Таблетируемый материал

|

Тип машины

|

||

ротационная (60—600 цикл/мин}

|

эксцентриковая (15—40 цикл/мин)

|

гидравлическая (4,5—3,5 цикл/мин ) |

|

Фенопласты .... Аминопласты ....

|

79—98 118—176

|

59-79 79—118

|

39-59 69-88

|

Прочность и плотность таблеток из пресспорошков существенно зависит от давления т а б л е т и р о в а н и я (рис.11.1).

Рис. 111. Зависимость прочности (кривая 1) и плотности (кривая 2) таблеток от давления таблетирования.

В начале процесса таблетирования прочность (участок АБ), а плотность таблеток возрастают пропорционально давлению, и поверхность контактов увеличивается за счет упорядочения укладки частиц порошка. При последующем увеличении давления (участок БВ) образуется пористая заготовка таблетки. Дальнейшее уплотнение порошкообразного материала возможно лишь при условии деформации его частиц. У пористых тел отсутствует резкая граница между областями упругой и остаточной деформаций, так как в местах контактов зерен могут быть напряжения, превышающие предел текучести, в то время как центральная часть зерен находится в области, упругой деформации. На участке БВ повышение давления не всегда приводит к увеличению прочности таблетки. Это объясняется тем, что в определенном интервале давлений процесс сжатия материала с образованием таблетки протекает с преобладанием упругой деформации.

На участке ВГ с повышением давления напряжение в зернах превышает предел текучести и процесс протекает с преобладанием пластических деформации. Прочность таблеток увеличивается здесь с повышением давления таблетирования. При увеличении давления от 100 до 500 Мн/м2 наблюдается монотонное повышение плотности таблеток.

Размеры зерен прессматериала непосредственно влияют на прочность таблеток, снижая ее при своем увеличении. Для достижения оптимальной прочности таблетки из пресспорошка с размерами зерен до 0,25 мм требуется давление порядка 80 Мн/м2 , а с размерами зерен 1 мм — порядка 160 Мн/м2. Это объясняется, вероятно, тем, что мелкозернистые материалы имеют большую удельную поверхность. При таблетировании крупнозернистых материалов для получения прочных таблеток нужно вначале разрушить исходные зерна.

Выдержка под давлением влияет на плотность и прочность таблеток противоположно скорости сжатия.

Схемы таблетирования приведены на рис. 11.2.

Рис. 11.2. Схемы таблетирования с односторонним сжатием (а), двухсторонним сжатием (6} и в «плавающей» матрице (в):

1 — верхний пуансон; 2 — материал; 3— матрица; 4 — нижний пуансон.

На начальной стадии сжатия материала целесообразно ускоренное опускание пуансона 1 (рис. 11.2, а) или перемещение пуансонов 1 и 4 (рис. 11.2, б) навстречу друг другу. На конечной стадии сжатия перемещения незначительны, но преодолеваются большие силы сопротивления.

При сжатии материала 2 возникает трение его о поверхность матрицы 5. Оно может достичь очень большой величины, вследствие чего снизится давление таблетирования по высоте формуемой таблетки, а это в свою очередь приведет к неоднородности прочности и плотности по высоте и диаметру таблетки.

При одностороннем сжатии таблетка формуется только одним пуансоном (второй пуансон неподвижен). В случае двухстороннего сжатия одновременно перемещаются оба пуансона. Двухстороннее сжатие обеспечивает повышение прочности таблетки на 15—25% по сравнению с односторонним сжатием (при одинаковых давлении и скорости сжатия).

Одностороннее сжатие обычно применяется на эксцентриковых (кривошипных) таблеточных машинах. При этом

![]()

где Рв — усилие на верхнем пуансоне; Рн — усилие на нижнем пуансоне; ∑R - реакция опоры матрицы, равная по величине сумме сил трения материала о поверхность матрицы.

Поскольку при двухстороннем сжатии верхний и нижний пуансоны обычно движутся с одинаковой скоростью, величины Рв= Рн (см. рис. 11.2, б) и давления таблетирования на верхнем и нижнем торцах формуемой таблетки одинаковы. Эффект двухстороннего сжатия может быть получен, при использовании «плавающей» (т. е. подвижной в осевом направлении) матрицы, которая обычно применяется на горизонтальных гидравлических машинах (рис. 11.2, в).

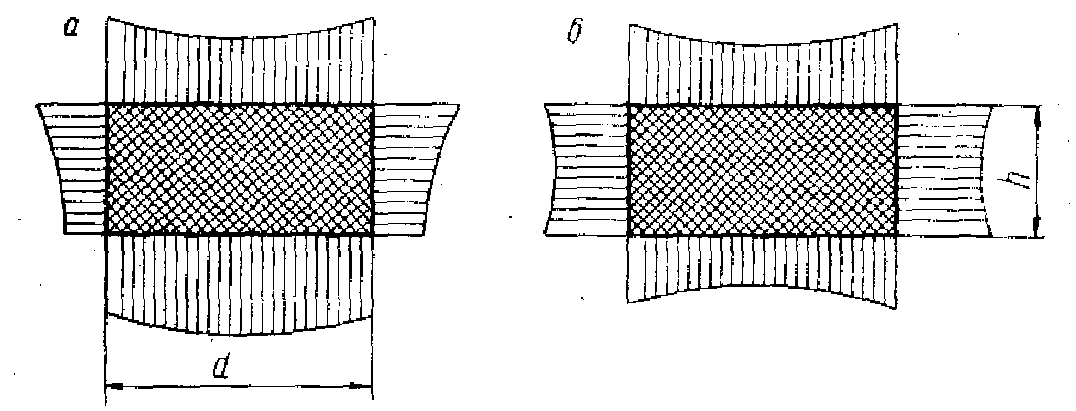

Эпюры давления и плотности таблеток при одностороннем и двухстороннем сжатии приведены на рис. 11.3.

Рис. 11.3. Эпюры давления и плотности таблеток при одностороннем (а) и двухстороннем (б) сжатии.

При одностороннем сжатии (рис. 11.3, а) на поверхности, примыкающей к подвижному формующему пуансону, давление и плотность уменьшаются в центре и увеличиваются к краям. На поверхности, примыкающей к неподвижному пуансону, наибольшие давление и плотность — в центре, а наименьшее — у краев таблетки. При удалении от формующего пуансона плотность уменьшается от слоя к слою. При двухстороннем сжатии (рис. 11,3, б) наиболее прочными и плотными являются торцы таблетки, а наименее прочной — ее средняя цилиндрическая часть.

С увеличением влажности пресспорошка таблетируемость его улучшается, например, если влажность аминопласта возрастет на 1—1,5%, таблетируемость увеличится па 35—50%.

При повышении температуры материала его таблетируемость также улучшается. Однако попытки улучшить таблетируемость материала электрическим обогревом матриц на таблеточной машине не дали положительного эффекта из-за низких значений коэффициентов теплопередачи и теплопроводности материала, и кратковременного пребывания его в матрице.

В. К. Завгородним предложена методика определения качества таблеток путем измерения их прочности при разрушении. Показателем прочности принята величина усилия, необходимого для разрушения таблетки, зажатой между плоской опорой и шариком или острым конусом. Для периодической проверки прочности таблеток и определения оптимального давления таблетирования на машинах применяют специальный прибор, состоящий из настольного винтового пресса и ручного динамометра, рассчитанного на усилие до 900 м. Принцип действия прибора ясен из рис. 11.4.

Рис. 11.4. Прибор для определения прочности таблеток:

1 — динамометр; 2 — шарик или конус; 3 — штурвал; 4 — винт; 5 — ползун; 6 — разрушаемая таблетка; 7— площадка.

Плотность таблеток должна обеспечивать их целостность при транспортировании, перегрузке и хранении. При формовании таблеток излишней плотности таблеточная машина быстро изнашивается, а эффективность высокочастотного подогрева снижается.