- •1. Машиностроительные материалы

- •1.1 Сплавы на основе железа

- •Коррозийно-стойкие и жаростойкие стали и сплавы (гост5632-72).

- •1.1.2 Чугун.

- •1.2. Цветные металлы и сплавы

- •1.2.1 Медь и медные сплавы.

- •1.2.2 Алюминий и сплавы на его основе

- •Классификация алюминиевых сплавов

- •Деформируемые алюминиевые сплавы, упрочняемые термической обработкой

- •Деформируемые алюминиевые сплавы, неупрочняемые термической обработкой

- •Литейные алюминиевые сплавы

- •1.2.3 Магний и сплавы на его основе

- •1.2.4 Титан и сплавы на его основе

- •1.2.5 Тугоплавкие металлы и их сплавы

- •1.2.6 Композиционные материалы с металлической матрицей

- •1.3 Порошковые материалы

- •1.3.1 Конструкционные порошковые материалы

- •1.3.1 Инструментальные порошковые материалы

- •1.4 Общие сведения о неметаллических материалах

- •1.4.1 Пластические массы

- •1.4.2 Резиновые материалы

- •2. Получение металлов

- •2.1 Добыча руды

- •2.2 Обогащение руды

- •2.3 Восстановление металла

- •2.3.3 Физическое отделение металла.

- •2.4 Рафинирование

- •3. Основы литейного производства

- •3.1 Литье в песчано-глинистые формы

- •3.2 Специальные виды литья

- •3.2.1 Литье в кокиль

- •3.2.2 Центробежное литьё

- •3.2.3 Литье в оболочковые формы

- •3.2.4 Литьё по выплавляемым моделям

- •3.2.5 Литье под давлением

- •4. Методы обработки металлов давлением

- •4.1 Прокатка

- •4.2 Прессование

- •4.3 Волочение

- •4.4 Ковка

- •4.5 Горячая объемная штамповка

- •4.6 Листовая штамповка

- •5. Сварка

- •5.1 Сварка плавлением

- •5.2 Термомеханическая сварка

- •6. Обработка металлов резанием

- •6.1 Физические основы резания металлов

- •6.2 Оборудование для обработки резанием

- •6.3 Основные процессы обработки материалов резанием

- •6.3.1 Токарная обработка

- •6.3.2 Фрезерная обработка

- •6.3.3 Обработка отверстий резанием

- •6.3.4 Способы обработки резанием

- •7. Абразивная обработка

- •8. Электрофизические и электрохимические методы обработки материалов

- •8.1 Электроэрозионная обработка

- •8.2 Химическая и электрохимическая обработка материалов

- •8.3 Ультразвуковая обработка материалов

- •8.4 Лучевые методы размерной обработки

6.3.3 Обработка отверстий резанием

Обработка отверстий настолько распространенная операция, что для ее выполнения, наряду с токарными, применяются специальные станки: вертикально- и радиально-сверлильные, горизонтально-расточные,

координатно-расточные, алмазно-расточные и т.д.

Наиболее сложной при обработке отверстий является операция сверления сплошного материала. В данном случае на инструмент действуют большие силы резания, но конструкция его должна обеспечить отвод большого количества стружки. Для этого на инструменте выполняют глубокие канавки, что уменьшает его жесткость и прочность (рис.6.7). В настоящее время для сверления отверстий в сплошном материале применяют спиральные сверла (с 19-го века). Однако при обработке глубоких отверстий, при глубине более 10 диаметров, спиральные сверла не могут обеспечить выход стружки, поэтому приходится применять специальные сверла (ружейные, пушечные), в которых выход стружки обеспечивается подачей жидкости под большим давлением.

Из-за высоких нагрузок на режущие кромки, низкой жесткости инструмента, царапания стенок отверстия отводимой стружкой, сверление спиральным сверлом может обеспечить только 12-14 квалитеты точности, при шероховатости Rz=40-80мкм.

Рис. 6.7

Существенное повышение точности можно получить, проводя окончательную обработку дополнительным рассверливанием (рис. 6.7). При этом можно выбрать глубину резания "t" достаточно малой, чтобы обеспечить существенно меньшие силы резания и обьем стружки, не повреждающий стенки обработанного отверстия.

При рассверливании точность может быть повышена до 10-12 квалитетов.

При обработке более точных отверстий, после сверления, применяют операции зенкерования и развертывания.

Рис. 6.8

при

За счет увеличения количества режущих кромок инструмента существенном снижении глубины резания (нагрузок) удается повысить точность отверстий - при зенкеровании до 9-10квалитетов точности (Ra =2,5 - 5), а при развертывании до 6-8 квалитетов (Rа =0,63-1,25).

6.3.4 Способы обработки резанием

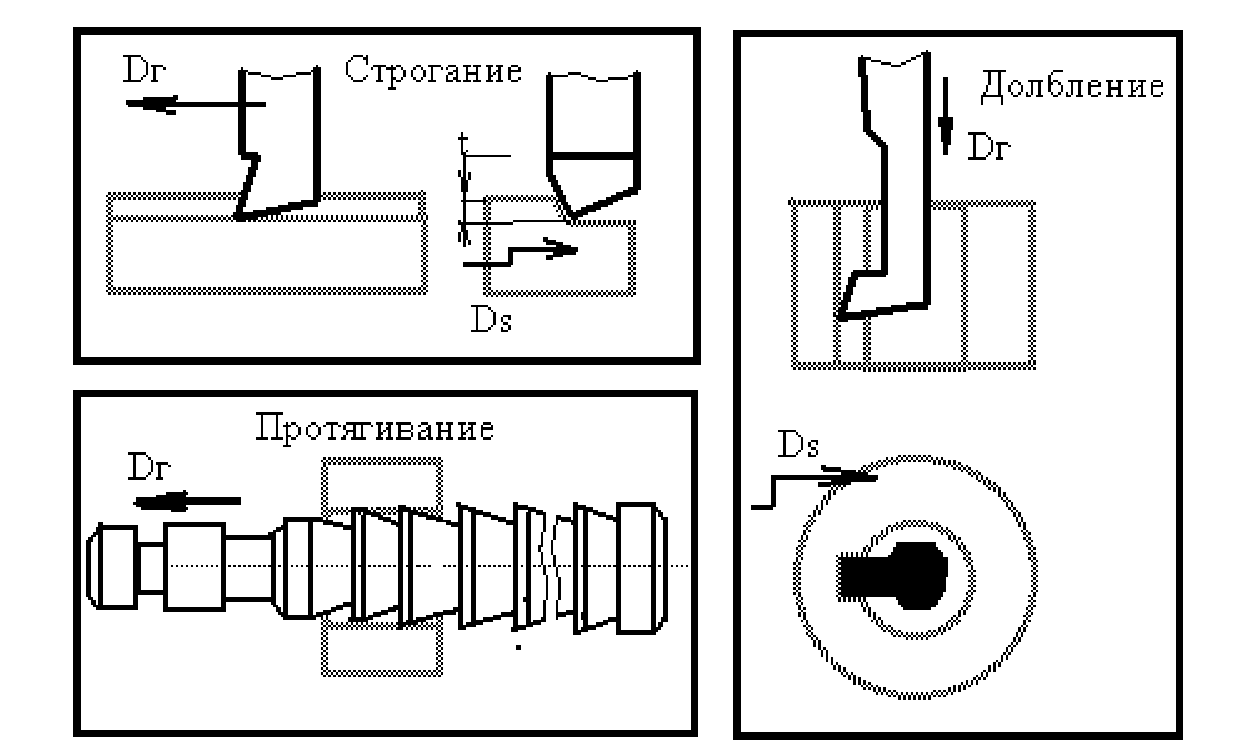

Кроме указанных, применяются и ряд более редких схем обработки металлов резанием: строгание, долбление, протягивание, шевингование и т.д.

Рис. 6.9

Контрольные вопросы:

1.Почему при сверлении трудно обеспечить низкую шероховатость обработанной поверхности?

2.Почему спиральным сверлом невозможно обрабатывать "глубокие" отверстия?

3. Какими методами обработки резанием, кроме фрезерования, можно получить плоскую поверхность?

4.С какой целью производится развертывание отверстий?

5.На каких металлорежущих станках невозможно обрабатывать отверстия?

Образец карты тестового контроля:

Какие поверхности по форме возможно получить токарным методом: а). плоские и цилиндрические; б). поверхности вращения и винтовые поверхности; в). любые поверхности

Какой метод обработки отверстий позволяет получать более точные поверхности: а). сверление; б). развертывание; в). зенкерование;

Почему обработка более точной поверхности резанием дороже: а). из-за необходимости снижения скорости резания; б). из-за применения более дорогого станка и инструмента; в). из-за обработки поверхности за несколько проходов;

4. Почему получение резанием поверхности с малой шероховатостью дороже, чем с большой:

а). из-за необходимости уменьшения подачи; б). из-за применения более дорогого станка и инструмента; в). из-за обработки поверхности за несколько проходов;

5. Какими фрезами обрабатывают сложные по форме поверхности: а). фасонными и концевыми; б). цилиндрическими и концевыми; в). фасонными и грибковыми;