- •1. Машиностроительные материалы

- •1.1 Сплавы на основе железа

- •Коррозийно-стойкие и жаростойкие стали и сплавы (гост5632-72).

- •1.1.2 Чугун.

- •1.2. Цветные металлы и сплавы

- •1.2.1 Медь и медные сплавы.

- •1.2.2 Алюминий и сплавы на его основе

- •Классификация алюминиевых сплавов

- •Деформируемые алюминиевые сплавы, упрочняемые термической обработкой

- •Деформируемые алюминиевые сплавы, неупрочняемые термической обработкой

- •Литейные алюминиевые сплавы

- •1.2.3 Магний и сплавы на его основе

- •1.2.4 Титан и сплавы на его основе

- •1.2.5 Тугоплавкие металлы и их сплавы

- •1.2.6 Композиционные материалы с металлической матрицей

- •1.3 Порошковые материалы

- •1.3.1 Конструкционные порошковые материалы

- •1.3.1 Инструментальные порошковые материалы

- •1.4 Общие сведения о неметаллических материалах

- •1.4.1 Пластические массы

- •1.4.2 Резиновые материалы

- •2. Получение металлов

- •2.1 Добыча руды

- •2.2 Обогащение руды

- •2.3 Восстановление металла

- •2.3.3 Физическое отделение металла.

- •2.4 Рафинирование

- •3. Основы литейного производства

- •3.1 Литье в песчано-глинистые формы

- •3.2 Специальные виды литья

- •3.2.1 Литье в кокиль

- •3.2.2 Центробежное литьё

- •3.2.3 Литье в оболочковые формы

- •3.2.4 Литьё по выплавляемым моделям

- •3.2.5 Литье под давлением

- •4. Методы обработки металлов давлением

- •4.1 Прокатка

- •4.2 Прессование

- •4.3 Волочение

- •4.4 Ковка

- •4.5 Горячая объемная штамповка

- •4.6 Листовая штамповка

- •5. Сварка

- •5.1 Сварка плавлением

- •5.2 Термомеханическая сварка

- •6. Обработка металлов резанием

- •6.1 Физические основы резания металлов

- •6.2 Оборудование для обработки резанием

- •6.3 Основные процессы обработки материалов резанием

- •6.3.1 Токарная обработка

- •6.3.2 Фрезерная обработка

- •6.3.3 Обработка отверстий резанием

- •6.3.4 Способы обработки резанием

- •7. Абразивная обработка

- •8. Электрофизические и электрохимические методы обработки материалов

- •8.1 Электроэрозионная обработка

- •8.2 Химическая и электрохимическая обработка материалов

- •8.3 Ультразвуковая обработка материалов

- •8.4 Лучевые методы размерной обработки

3.2 Специальные виды литья

Низкие технологические возможности литья в песчано-глинистые формы привели к разработке ряда специальных видов литья, наиболее распространенными из которых являются литье в кокиль (металлические формы), под давлением, по выплавляемым моделям, в оболочковые формы

3.2.1 Литье в кокиль

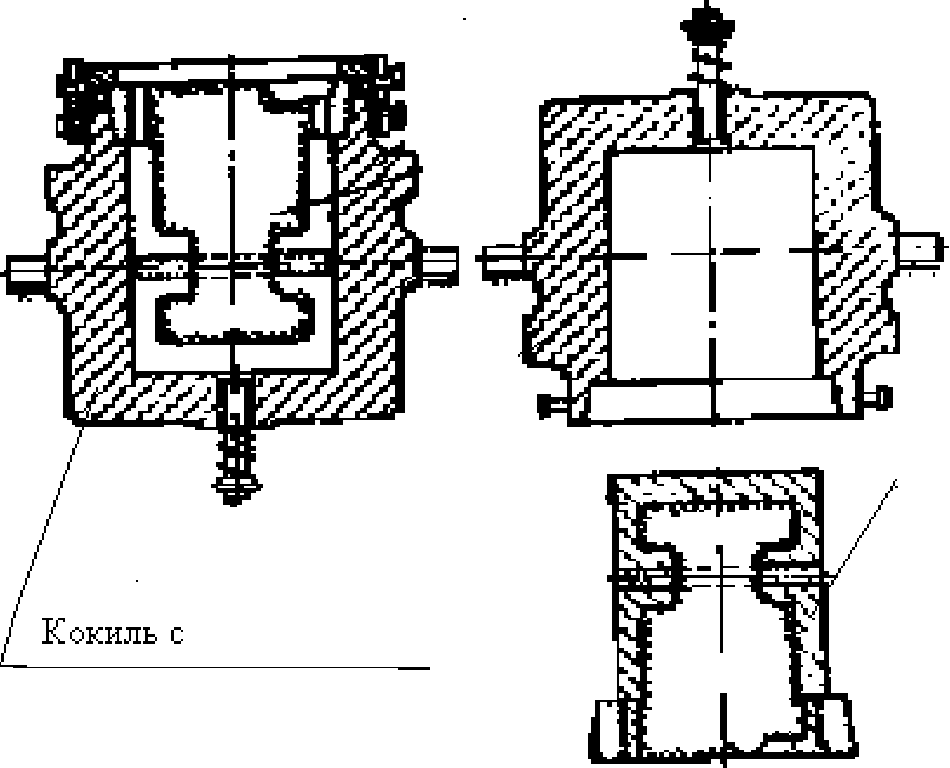

Особенностью литья в металлическую форму (в кокиль) (рис.3.3) является невозможность разрушения формы после заливки, поэтому кокиль проектируется так, чтобы отливку можно было извлечь простым переворачиванием формы или разъемом ее по плоскостям стыка.

Рисунок 3.3 – Схема литья в кокиль

Это определяет ограничение по форме получаемых отливок: форма должна быть достаточно простой, иметь уклоны для легкого извлечения. Естественно, материал формы должен обладать достаточной жаростойкостью. Обычно таким способом производятся отливки из медных сплавов (температура плавления менее 1000°С) и из алюминиевых сплавов (температура плавления менее 650°С).

Поэтому кокили изготавливают из стали (Тпл=1559° С) или чугуна.

Масса отливок ограничена возможностью изготовления крупногабаритных кокилей и обычно не превышает 250кг. Преимуществом является многократное использование формы, простота автоматизации процесса, низкая себестоимость отливок, большая точность получаемых отливок, низкая шероховатость поверхности, отсутствие в металле отливки неметаллических включений.

3.2.2 Центробежное литьё

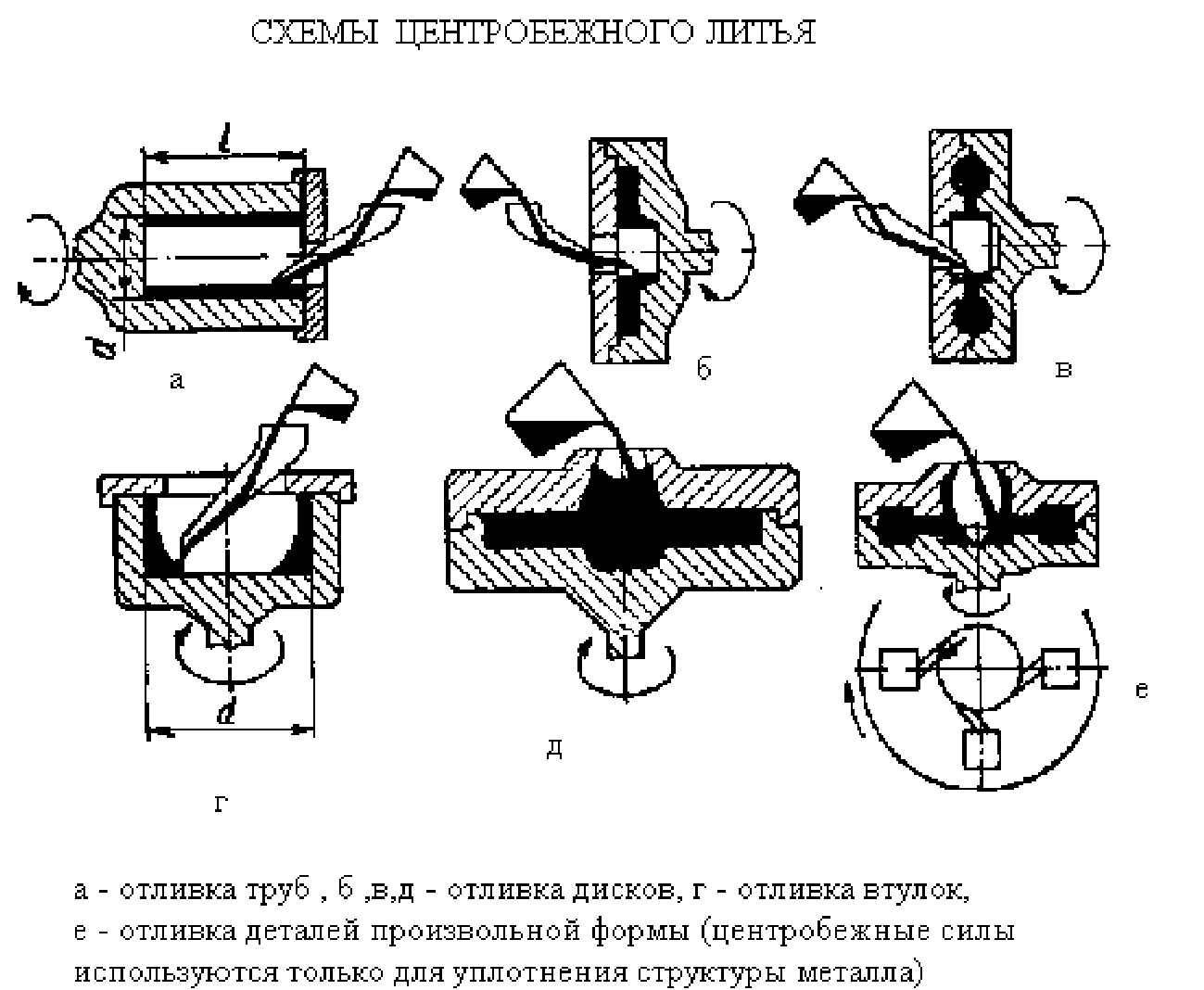

Заполнение формы жидким металлом определяется его жидкотекучестью и силами, действующими на частицы жидкости. При обычных методах литья такие силы создаются за счет гравитационного поля земли (силы тяжести).

Однако, в ряде случаев, этих сил недостаточно, чтобы обеспечить проникновение жидкости в тончайшие каналы формы. За счет быстрого вращения формы можно создать дополнительные, центробежные силы, действующие на расплав, которые могут значительно превышать силы тяжести и обеспечивать заполнение жидкостью тонких элементов формы. С помощью этих сил можно даже производить формообразование отливки, как, например, при литье труб, втулок, дискообразных изделий (рис.3.4).

Рисунок 3.4 – Схемы центробежного литья

Центробежное литье широко применяется в ювелирной промышленности, когда требуется получение тонкого профиля на поверхности отливок, а сами они достаточно ажурны и форма для их отливки имеет тонкие каналы, куда, при обычных условиях заливки, жидкий металл просто не проникнет.

3.2.3 Литье в оболочковые формы

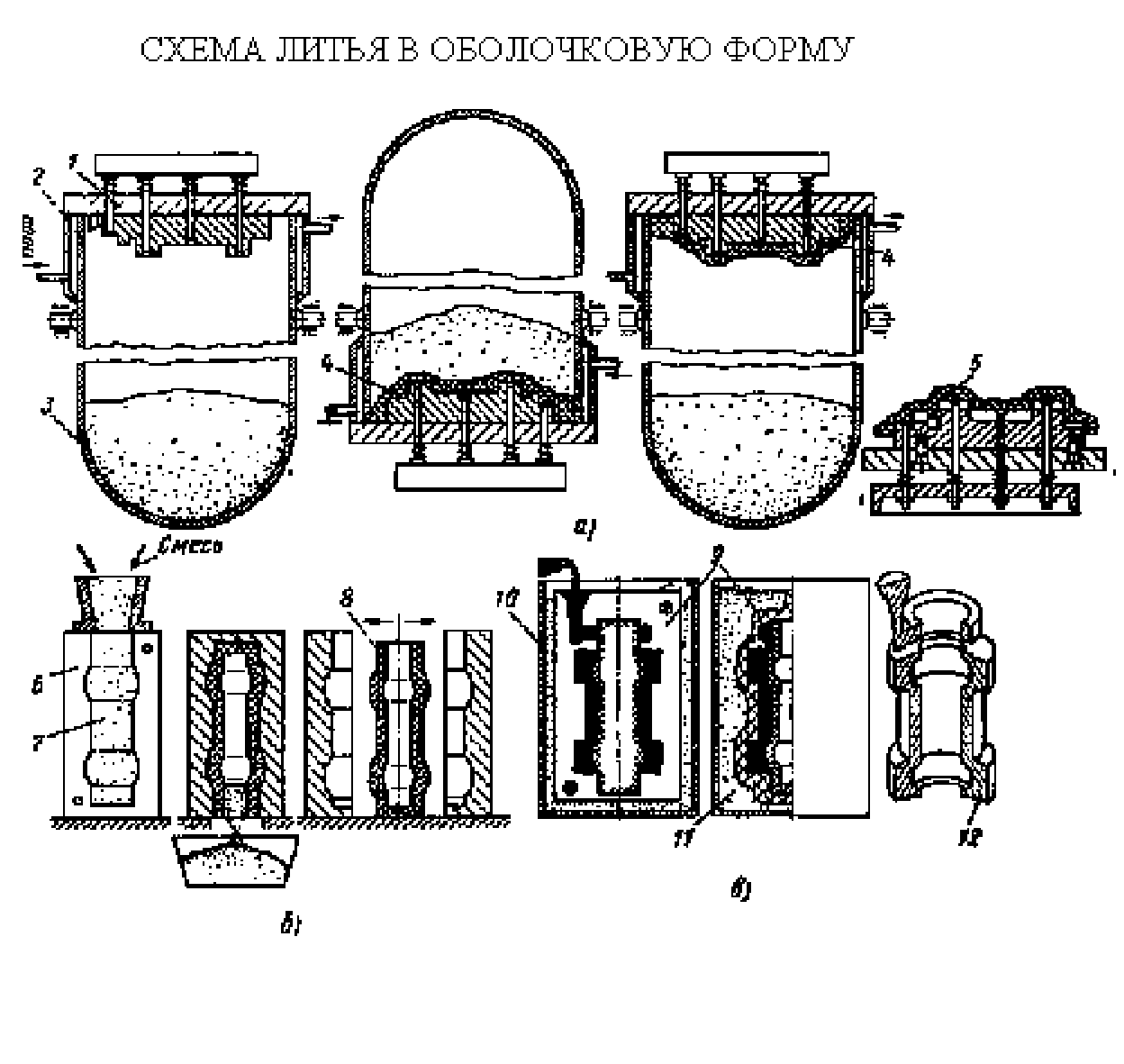

Литье в оболочковые формы появилось, как попытка автоматизировать изготовление разрушаемых форм. На нагретую модель, выполненную из металла, насыпается смесь песка с частицами неполимеризованного термореактивного материала (рис.3.5).

Рисунок 3.5 – Схема литья в оболочковую форму

Выдержав эту смесь на поверхности нагретой заготовки определенное время, получают слой смеси, в котором частицы пластмассы расплавились и полимеризовались, образовав твердую корку (оболочку) на поверхности модели. При переворачивании резервуара излишняя смесь ссыпается, а корка, с помощью специальных выталкивателей, снимается с модели (а). Далее, полученные таким образом оболочки , соединяют между собой склеиванием силикатным клеем, устанавливают в опоках и засыпают песком, для обеспечения прочности при заливке металла (в). Также получают керамические стержни для формирования внутренних полостей отливок (б).

Основное преимущество этого вида литья по сравнению с литьем в песчано-глинистые формы - простота автоматизации получения форм.

Но надо отметить, что таким способом невозможно получать крупногабаритные отливки, изделия особо сложной формы.

Таким способом отливают, например, радиаторы парового и водяного отопления, детали автомобилей и ряда машин.