- •Федеральное агентство по образованию рф

- •Методические указания

- •Новосибирск 2008

- •Составитель: доц. К. Т. Н. В.А. Александров

- •Работа подготовлена кафедрой "Машины и аппараты легкой промышленности"

- •Методические указания

- •Новосибирск 2003

- •1. Изучение токарных резцов

- •2.Изучение сверл, зенкеров, разверток

- •4. Изучение резьбонарезного инструмента

- •5. Изучение зуборезных инструментов

- •Расчет технологических параметров объемной штамповки детали

- •Сварка металлов

- •8. Изучение конструкции токарно - винторезного

- •Изучение конструкции универсально-фрезерного станка и работ, выполняемых на нем

Сварка металлов

Цель работы: практическое изучение электрической сварки - электродуговой и контактной.

Содержание работы:

1. Изучить способы электрической сварки и схему сварочного трансформатора.

2. Измерить твердость металла сварного соединения.

3. Произвести анализ результатов, полученных при измерения твердости сварных соединений.

Для выполнения работы необходимы:

Прибор для измерения твердости по Роквеллу, образцы сварных соединений, масштабная линейка.

7.1. Способ электрической сварки

Суть сварки заключается в осуществлении неразъемного соединения

двух заготовок, деталей и даже узлов конструкций.

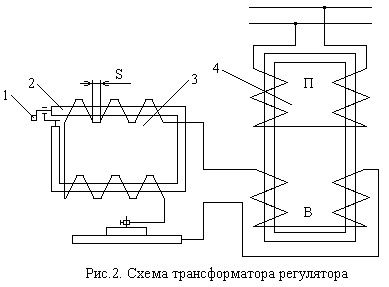

Из современных способов наиболее широко применяется электродуговая сварка. Она основана на использовании тепла электрической дуги, открытой русским физиком В.Б. Петровым в 1802 г. В 1882 году Бенардос разработал способ дуговой сварки угольным электродом, а в 1888 г. инженер Н.Г.Славянов разработал метод дуговой сварки металлическим электродом.

При дуговой сварке нагрев и расплавление кромок свариваемых деталей осуществляется за счет тепла электрической дуги, возбужденной между электродом и свариваемым изделием. Высокая температура (около 6000ºС) дугового пространства обеспечивают быстрый и сосредоточенный нагрев в зоне сварки, нагреваемый участок расплавляется и сваривается без приложения внешних усилий. Электродуговая сварка осуществляется на переменном и постоянном токе.

7.1.1. При сварке по способу Бенардоса (рис. 1а) один из полюсов сварочного генератора при помощи гибкого привода 1 соединяется со свариваемой деталью 6, а другой полюс 2 подключается к графитовому электроду 4 , закрепленному в электродержателе 3. Сварщик, прикасаясь концом электрода к свариваемой детали, замыкает цепь накоротко и затем быстро, отведя электрод в сторону, возбуждает дугу. Высокая температура дуги расплавляет кромки свариваемых деталей и вводимый присадочный материал 5. Расплавленный металл при перемещении дуги остывает, образуя сварочный шов. При этом способе сварки применяется постоянный ток прямой полярности (+ на изделие и – на электрод).

7.1.2. При сварке по способу Славянова (рис.1 б) металлический электрод 2 закрепляется в электродержателе I. Электрическая дуга 3 возбуждается между концами электрода и деталью 4, в результате плавятся кромки детали, и электрод, каплями стекающий в шов. Присадочным материалом является сам электрод. Источниками питания сварочной, дуги являются:

1. Электросварочные генераторы постоянного тока;

2. Сварочные трансформаторы.

Постоянный ток при сварке применяется редко, т.к. затраты на оборудование установок в З-5 раз больше затрат на оборудование для сварки переменным током. Расход электроэнергии при сварке на постоянном токе на 40-50% больше, чем на переменном.

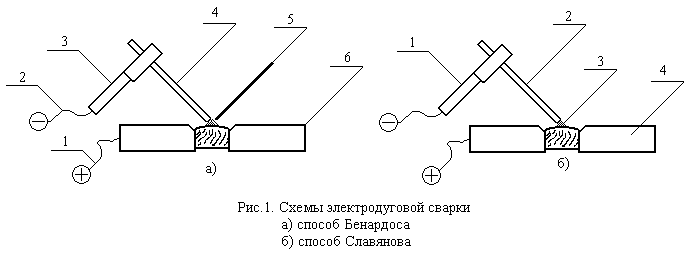

Сварочный аппарат работает следующим образом (рис.2). Первичная обмотка П трансформатора 4 подключается к сети; к вторичной обмотке В низкого напряжения (55-65 В) подключается регулятор тока (дроссель), регулирующий ток в сварочной цепи. Ток регулируется изменением индуктивного сопротивления дросселя. Часть 2 сердечника может перемещаться с помощью винта от вращения рукоятки 1; при этом изменяется воздушный зазор S, и следовательно индуктивность обмотки редуктора. При увеличении зазора магнитное сопротивление сердечника возрастает, индуктивность обмотки редуктора уменьшается и сварочный ток увеличивается; при уменьшении зазора сварочный ток уменьшается.

Электроды для дуговой сварки:

1. угольные и графитовые диаметром 8-30 мм и длиной 200-300 мм.

2. металлические диаметром от 1 до 12 мм, длиной 200-300 мм.

По химическому составу, содержат: С – от 0,1 - 0,18%; Mn – 0,35 - 0,6%; Cr – 0,1-0,2%, Ni – 0,25 – 0,3%; Si – 0,03%; S – 0,03 - 0,04%; P – 0,03 - 0,04%.

Для получения качественного шва металлические электроды, обмазывают специальным составом.

В состав электродных обмазок входят элементы ионизирующие и связывающие, такие, как мел, крахмал, целлюлоза, каолин, алюминий , графит, феррохром, ферромарганец, жидкое стекло.

При сварке металлическим электродом, сварщик, наметив место сварки, приближает к нему электрод и, закрывшись щитом, касается электродом изделия, после чего быстро отводит электрод от точки касания на расстояние 2-З мм. Возбужденная дуга должна по длине колебаться от 2 до 4 мм. Короткая дуга предохранит сварной шов от поглощения им кислорода и азота из атмосферы и обеспечит высокое качество сварочному соединению. Сварщик должен поддерживать равномерную скорость движения электрода, выполняя одновременно три перемещения:

− вниз по оси электрода для поддержания дуги, со скоростью расплавления электрода;

− вдоль шва;

− поперек шва, для получения уширенного валика.

Контактная сварка основана на использовании тепла, выделяющегося при прохождении электрода через свариваемые детали. Максимальное количество тепла выделяется при достаточной силе тока в месте соприкосновения свариваемых деталей. Количество выделяющегося тепла прямо пропорционально квадрату силы тока, сопротивлению проводника и времени прохождения тока:

Q = 0,24 I2 R t ,

где Q - количество тепла в калориях;

I - сила тока в А;

R -сопротивление металла в Ом;

t - время в сек.

B зависимости от способа выполнения, контактная сварка разделяется на стыковую, точечную и роликовую.

7.1.3. Стыковая сварка (рис.3) осуществляется на сварочных машинах ручного и автоматического действия. Свариваемые детали 1 и 3 зажимаются губками зажимов 2 стыковой машины, укрепленных на подвижном суппорте 4. Зажимы 2 могут перемещаться вместе с суппортом 4 и создавать усилие прижима Р. Вторичная обмотка сварочного трансформатора соединена с зажимами, а первичная подключена к сети переменного тока. Различают два вида контактной сварки:

1. сварка сопротивлением;

2. сварка оплавлением.

При сварке сопротивлением закрепленные заготовки подводятся друг к другу торцевыми поверхностями до полного соприкосновения. Включается ток. Контакт между деталями должен быть плотный в течение всего процесса. В месте контакта создается большое переходное сопротивление для электрического тока, оно вызывает быстрый нагрев до сварочной температуры, затем ток выключается, дается усилие прижима.

Сварка оплавлением ведется путем образования дуги при непрерывном сближении свариваемых частей при включении электротока. Поверхностный слой металла в месте стыка оплавляется, а прилежащая зона нагревается на некоторую глубину. Когда это достигается, осуществляется окончательный прижим заготовок.

7 .1.4.

При

точечной

сварке свариваемые части I

(рис.4а) зажимают между электродами 2, по

которым пропускается ток большой силы

от вторичной обмотки специального

трансформатора. Вследствие большого

сопротивления место контакта 3 свариваемых

частей нагревается до термопластического

состояния и под влиянием давления Р

электрода происходит сварка (рис.4б).

Электроды для точечной сварки должны

иметь хорошую электропроводность и

повышенную твердость, сохраняемую при

температуре 350-400°С. Их делают из сплавов

на медной основе и из электролитической

меди марки Ml.

Внутри электроды полые для водяного

охлаждения.

.1.4.

При

точечной

сварке свариваемые части I

(рис.4а) зажимают между электродами 2, по

которым пропускается ток большой силы

от вторичной обмотки специального

трансформатора. Вследствие большого

сопротивления место контакта 3 свариваемых

частей нагревается до термопластического

состояния и под влиянием давления Р

электрода происходит сварка (рис.4б).

Электроды для точечной сварки должны

иметь хорошую электропроводность и

повышенную твердость, сохраняемую при

температуре 350-400°С. Их делают из сплавов

на медной основе и из электролитической

меди марки Ml.

Внутри электроды полые для водяного

охлаждения.

Рис.4. Схема точечной сварки

7.1.5. Роликовая (шовная) сварка.

Такой сваркой соединяют листы толщиной до 2 мм из низкоуглеродистой стали и листы толщиной до 1,5 мм из нержавеющей хромоникелевой стали, латуни, бронзы и алюминиевых сплавов. Подготовленные свариваемые части 1 (рис.5) пропускают между вращающимися роликами электрода 2 шовной машины , через которые проходит электрический ток, выделяющий тепло в месте соприкосновения свариваемых частей. В результате этого в месте соприкосновения свариваемых частей образуется шов 3. Давление на роликах достигает 10 кН. Скорость сварки стали колеблется в пределах 0,5-6 м/мин.

Роликовой сваркой сваривают всевозможные баки (например, в автотракторостроении), тару, трубы, сосуды, работающие под давлением, а также другие герметичные изделия из тонких металлических листов.

7.2. Измерение твердости металла сварного соединения.

Методом измерения твердости обычно выявляют изменения механических свойств металлов в поперечном сечении шва, устанавливают размеры зоны термического влияния и место возможного разрушения сварного шва. Испытания проводят на сталях, значительно изменяющих свои свойства при термической обработке.

Рис.5. Схема роликовой сварки

7.3. Порядок выполнения работы:

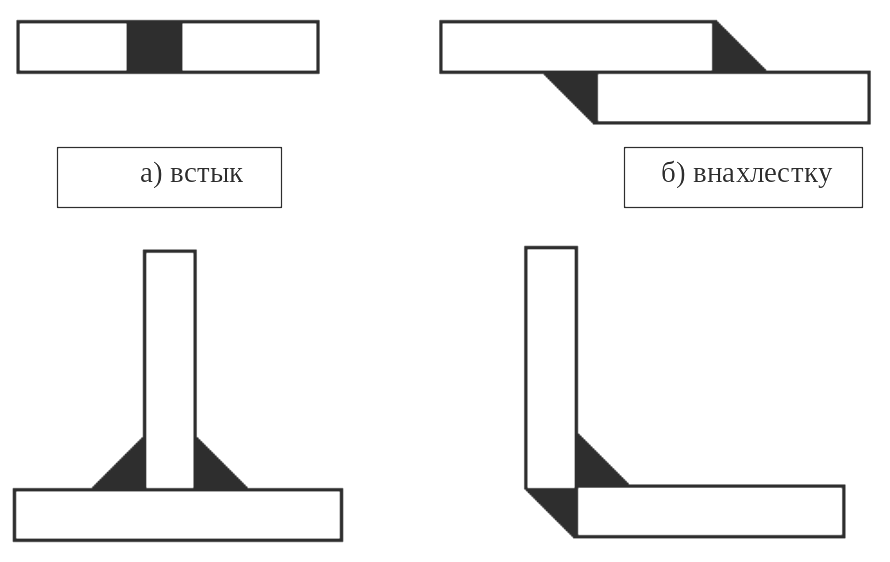

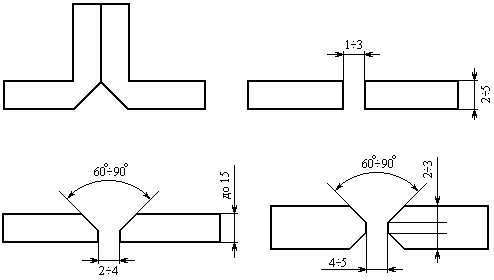

1. Изучите методы сварки, схемы сварных соединений (рис.6) и виды подготовки кромок под сварку (рис.7).

2. На образце визуально определите середину сварного шва и затем нанесите отметки от найденной середины в обе стороны через каждые 5 мм.

3. Образец установите на столик прибора Роквелла и произведите три замера твердости на каждой отметке. Определите среднюю величину твердости в каждом сечении.

а) встык

б) внахлестку

в) тавровое

г) угловое

в) тавровое г) угловое

Рис.6. Схемы сварных

соединений

а) отбортовка

б) бесскосное

в) У-образное

г) Х-образное

Рис.7. Виды подготовки

кромок под сварку

4. По полученным результатам уточните действительное положение середины сварного шва и постройте график изменения твердости металла в зоне сварки.

5. Произведите краткий анализ полученных результатов.

7.4. Вопросы для самопроверки

1. Принцип электродуговой сварки.

2. Принцип работы сварочного аппарата.

3. Какой способ сварки наиболее экономичный?

4. Химический состав электродов.

5. Что входит в состав обмазки электродов?

6. Виды стыковой сварки.

7. Принцип точечной сварки.

8. Виды кромок под сварку.