- •Федеральное агентство по образованию рф

- •Методические указания

- •Новосибирск 2008

- •Составитель: доц. К. Т. Н. В.А. Александров

- •Работа подготовлена кафедрой "Машины и аппараты легкой промышленности"

- •Методические указания

- •Новосибирск 2003

- •1. Изучение токарных резцов

- •2.Изучение сверл, зенкеров, разверток

- •4. Изучение резьбонарезного инструмента

- •5. Изучение зуборезных инструментов

- •Расчет технологических параметров объемной штамповки детали

- •Сварка металлов

- •8. Изучение конструкции токарно - винторезного

- •Изучение конструкции универсально-фрезерного станка и работ, выполняемых на нем

2.Изучение сверл, зенкеров, разверток

2.1. ЦЕЛЬ ЛАБОРАТОРНОЙ РАБОТЫ

Цель лабораторной работы - изучить конструкцию и геометрические параметры основных типов сверл, зенкеров, разверток; практически ознакомиться со средствами и техникой измерения геометрических параметров сверл, разверток, зенкеров.

2.2. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Сверла, зенкеры и развертки изготавливают из сталей P18, Р9, 9ХС, а также их оснащают твердыми сплавами.

Сверло. В зависимости от конструкции и назначения различают типы сверл: спиральные, перовые, для глубокого сверления, центровочные, с пластинками из твердых сплавов.

Наиболее распространены спиральные сверла. На рис.1 показана конструкция спиральных сверл с коническим и цилиндрическим хвостовиками. Сверло состоит из рабочей части 1 (включающей режущую часть 2), шейки 3 и хвостовика 4 с лапкой 5 (или поводком 6).

Элементы рабочей части спирального сверла показаны на рис.1в. Благодаря двум спиральным канавкам, сверло имеет два зуба 8 со спинками. Ленточка 6 сверла - узкая полоска на его цилиндрической поверхности - расположена вдоль винтовой канавки, она направляет сверло при резании. Сверло имеет пять режущих кромок: две главные 1, поперечную 4 и две вспомогательные 5. Главные режущие кромки выполняют основную работу резания. Они образованы пересечением передних 2 (винтовые поверхности 7, по которым сходит стружка) и задних 3 (поверхности, обращенные к поверхности резания) поверхностей. Поперечная режущая кромка 4 образована пересечением обеих задних поверхностей 3. Вспомогательные режущие кромки образованы пересечением передней поверхности с поверхностью ленточки 6. Вспомогательные режущие кромки 5 принимают участие в резании по длине, определяемой величиной подачи.

Угол наклона винтовой канавки ω - угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Обычно этот угол берется в пределах 18-30°.

Угол наклона поперечного режущего лезвия ψ - острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную к оси сверла. Обычно этот угол равен 50-55°.

Угол при вершине 2 φ - угол между главными режущими кромками. Этот угол при сверлении стали средней твердости равен 116-120° , твердых сталей - 125°.

Передний угол γ - угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости А-А перпендикулярной к режущей кромке. По длине режущей кромки передний угол имеет переменное значение. По мере

Рис.1. СПИРАЛЬНЫЕ СВЕРЛА:

а - с коническим хвостовиком; б - с цилиндрическим хвостовиком;

в - элементы рабочей части спирального сверла.

приближения к оси сверла передний угол уменьшается, а у поперечного режущего лезвия он принимает отрицательное значение.

Передний угол на периферии сверла (в главной секущей плоскости, перпендикулярной главной режущей кромке) определяют по формуле:

![]()

. (1)

Угол ω определяется по наружному диаметру сверла. Однако следует иметь в виду, что угол наклона канавки различен в разных точках режущей кромки. У периферии угол ω наибольший, а по мере приближения к центру уменьшается. Для любой точки режущей кромки на диаметре dx

![]()

где d – наружный диаметр сверла.

где Н - шаг спирали

сверла.

![]()

Следовательно,

Таким образом, передний угол γх в главной секущей плоскости для любого диаметра dх можно определить из выражения

(2)![]()

.

Задний угол α - угол между касательной к задней поверхности в рассмат-риваемой точке режущей кромки и касательной к окружности её вращения вокруг оси сверла. Этот угол рассматривается в плоскости Б-Б, направленной по касательной к окружности в данной точке и параллельной оси сверла. Задний угол αN в нормальной плоскости А-А может быть определен по формуле

(3)

![]() .

.

Задний угол сверла - величина переменная: у периферии α = 8-14°; по мере приближения к поперечной режущей кромке, задний угол возрастает, достигая 20-26°.

Для уменьшения трения направляющих ленточек в отверстии, сверлу при-дают обратную конусность, представляющую разность диаметров по ленточкам у режущего конуса и на другом конце рабочей части сверла. Обратная конусность у шлифованных сверл составляет 0,03-0,10 мм на 100 мм длины рабочей части сверла.

Зенкер - инструмент для обработки отверстий (полученных отливкой, штам-повкой или просверленных) с целью придания им более правильной геометри-ческой формы и достижения меньшей шероховатости поверхности. Зенкеры при-меняют также для обработки цилиндрических и конических углублений под го-ловки винтов, для подрезания торцевых поверхностей (рис.2). Часто зенкерование применяют как получистовую обработку перед развертыванием, но оно может быть также и окончательной операцией. Припуск на зенкерование (на сторону) равен 0,5 - 0,3 мм. По конструкции зенкеры бывают с коническим хвостовиком и насадные.

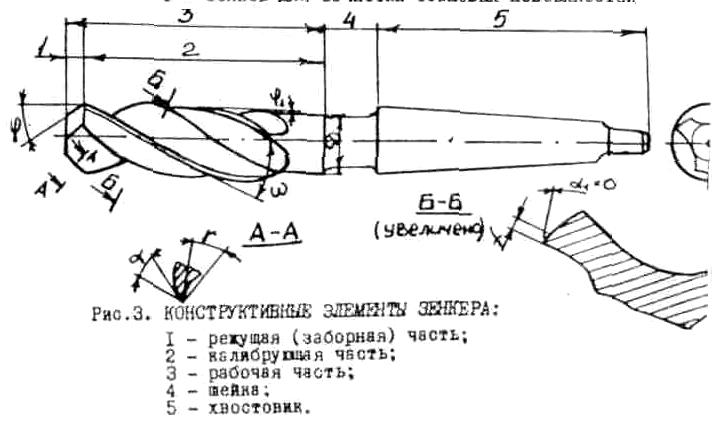

На рис.3 показаны элементы цельного цилиндрического зенкера. Как прави-ло, зенкеры изготовляют трех - или четырехканавочные. Режущая или заборная часть I выполняет основную работу резания. Калибрующая часть 2 предназначена для калибрования отверстий, придания правильного направления зенкеру в про-цессе резания и, кроме того, является резервом для переточек. Хвостовик 5 слу-жит для закрепления зенкера в шпинделе станка. Главный угол в плане φ назна-чается: для зенкеров твердосплавных φ =60 -70°. Передний угол γ, измеряемый в сечении А-А, нормальном к режущей кромке, выбирают в зависимости от свойств материала обрабатываемого и материала режущей части зенкера. У зенкеров, изготовленных из быстрорежущей стали, при обработке стальных деталей угол

γ =8 - 15°, при обработке чугуна γ =6 -8°, при обработке цветных металлов и сплавов γ =25 - 30°; у зенкеров, оснащенных пластинками из твердых сплавов при обработке чугуна γ =5°, при обработке стали γ =0 -5°. Задний угол α. = 8 - 10°, его измеряют также в плоскости А-А. Угол наклона винтовой канавки ω принимается от 10 до 25°. Для лучшего направления зенкера на зубьях оставляют цилиндри-ческую фаску шириной 1,2 - 2,8 мм.

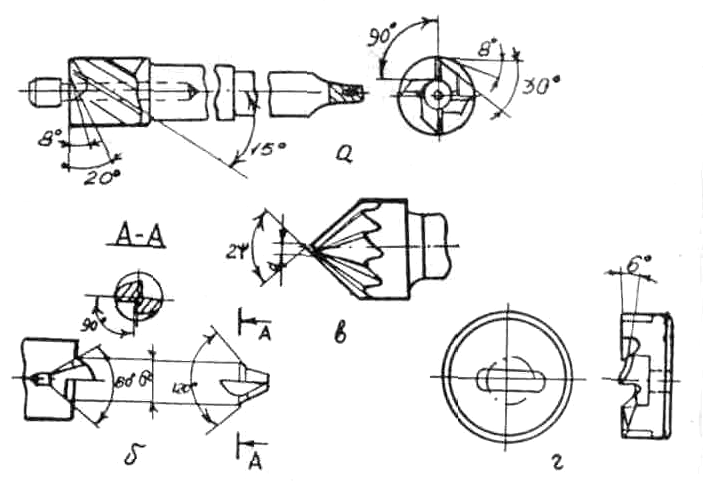

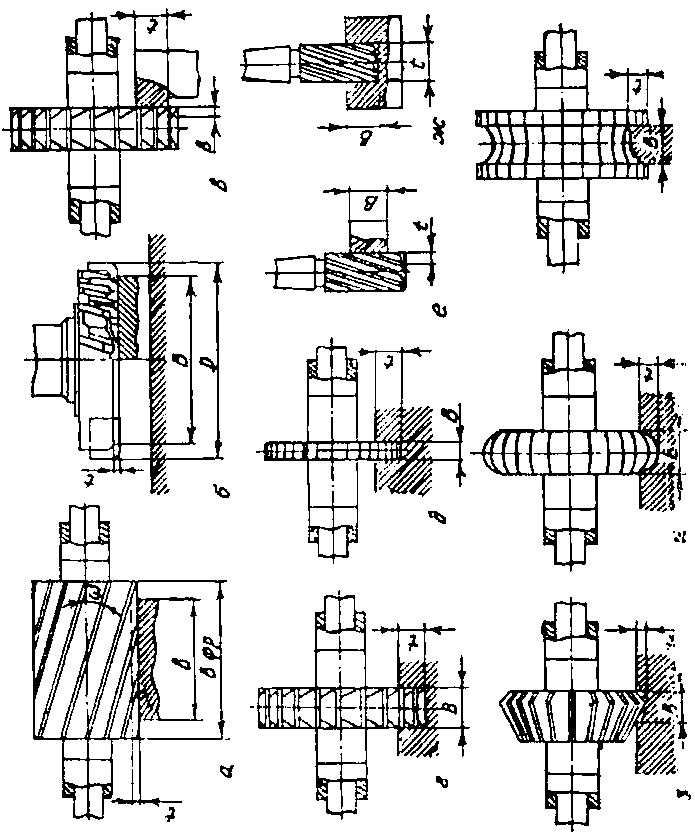

Рис. 2. КОНСТРУКЦИЯ ЗЕНКЕРОВ

а - для цилиндрических углублений;

б - зенковка;

Рис. 2. Типы зенкеров:

а - цилиндрический зенкер; центровка; в - коническая зенковка;

г - зенкер для зачистки торцевых поверхностей

Зенкеры также имеют обратную конусность, которая составляет 0,04-0,10 мм на 100 мм длины рабочей части зенкера. Обратная конусность показана в виде угла.

Развертка - инструмент для окончательной обработки предварительно просверленных, обработанных зенкером или резцом отверстий. Точность обра-ботки при развертывании находится в пределах 8-6 квалитетов точности, а шеро-ховатость обработанной поверхности соответствует Rа =2,5-0,16 мкм. При черно-вом развертывании удаляется припуск в пределах 0,1-0,4 мм на диаметр, а при чистовом - 0,05-0,2 мм. Различают ручные и машинные развертки. По конструк-ции хвостовика развертки могут быть с цилиндрическим и коническим хвостови-ками; по форме обрабатываемого отверстия - цилиндрические и конические; по способу крепления - хвостовые и насадные. Число зубьев развертки 6-16. Распре-деление зубьев у разверток по окружности неравномерное, что обеспечивает более лучшую шероховатость обработанной поверхности отверстия.

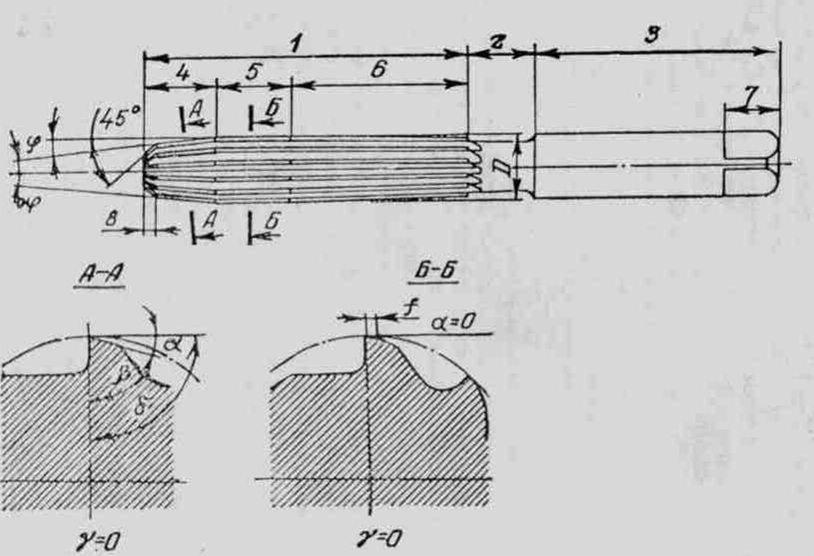

Хвостовая цилиндрическая развертка (рис.4) состоит из рабочей части I, шейки 2 и хвостовика 3. Рабочая часть включает в себя направляющий конус 8 с углом при вершине 90°, заборную или режущую часть 4, калибрующую часть 5 и обратный конус 6. Заборная часть выполняет основную работу резания; угол за-борного конуса составляет 2φ. Для обработки сквозных отверстий: у ручных разверток φ =30 - 130°; у машинных - при обработке вязких металлов φ = 12-15°, при обработке хрупких, твердых и труднообрабатываемых металлов φ =3 - 5°, у разверток, оснащенных пластинками из твердых сплавов φ =30-45°. Для обработки глухих отверстия в деталях из всех материалов у ручных разверток

φ =45°, у машинных φ = 60°, у твердосплавных φ =75° с заточкой фаски на торце под углом 45°.

Калибрующая часть 5 служит для направления развертки в процессе резания, калибрования отверстий и является резервом для переточки развертки. Обратный конус 6 уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия. У ручных разверток диаметр около шейки меньше калибрующего на 0,005-0,008 мм, у машинных - на 0,04-0,08 мм. Хвостовик у ручных разверток выполняется цилиндрическим с квадратным концом, у машинных разверток - коническим или цилиндрическим.

Зубья режущей (заборной) части развертки затачиваются до получения наибольшей остроты; зубья на калибрующей части имеют цилиндрическую фаску шириной f =0,8-0,5 мм (в зависимости от диаметра развертки). Передний угол: у чистовых разверток из быстрорежущей стали γ = 0°; у черновых γ =5-10°; у разверток твердосплавных γ = 0-5°. Задний угол α на режущей части развертки выбирают в пределах 6-10°.

Рис.4.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ РАЗВЕРТКИ:

1- рабочая часть

2 - шейка

3 - хвостовик

4 - заборная

(режущая) часть

5 - калибрующая

часть

6 - обратный конус

7 - квадрат

8 - направляюший

конус

2.3. ЗАДАНИЕ

1. Дать характеристику инструмента, предложенного преподавателем.

2. Выполнить эскиз инструмента.

3. Для сверла построить график зависимости γх = f (rх).

4.Результаты измерений занести в таблицу основных размеров и углов (приложение 1).

2.4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

2.4.1. Сверло

1. Основные размеры сверла (номинальный диаметр; диаметр в месте, где заканчиваются спиральные канавки; длины рабочей и режущих частей; длину поперечной кромки; ширину ленточки и шаг спирали ) измерить штангенцир-кулем и микрометром.

2. Обратную конусность к калибрующей части сверла на длине 100 мм вычислить по формуле

![]()

.

3. Измерение основных углов сверла. Универсальным угломером измерить угол при вершине сверла 2φ (рис.5) и угол наклона поперечной режущей кромки ψ (рис.6). Настольным угломером измерить угол наклона винтовой канавки (рис.7). При установке сверла 1 на призме 2 главную режущую кромку располо-жить в горизонтальной плоскости; плоскость измерительной линейки 3 - на передней поверхности канавки по наружному диаметру сверла.

4. Передний угол γх рассчитать по формуле (2) для точек режущей кромки, отстающих от осей на расстоянии

rX = 0.2r; rX = 0.5r; rX = r

2.4.2. Зенкер

1. Измерить измерительной линейной или штангенциркулем основные размеры зенкера (общую длину, длину рабочей части, длину режущей части, шаг спирали).

2. Измерить микрометром номинальный диаметр d зенкера и диаметр d1, на конце рабочей части.

3. Вычислить обратную конусность К зенкера по аналогии со сверлом.

4. Измерить углы зенкера. Главный угол в плане φ измерить универсальным угломером (рис.8). Угол наклона винтовой канавки ω измерить аналогично замеру этого угла у сверла.

5. Рассчитать передний угол γ на наружном диаметре по формуле

tgγ = tgω / sinφ .

2.4.3. Развертка

1. Измерить измерительной линейной или штангенциркулем основные размеры зенкера (общую длину, длину рабочей и режущей частей).

2. Измерить микрометром диаметр развертки в нескольких местах по длине калибрующей части; за результат измерения взять наибольшее значение диаметра.

3. Измерить угол заборного конуса φ универсальным угломером аналогично измерению этого угла у зенкера.

2.5. ВОПРОСЫ К ЛАБОРАТОРНОЙ РАБОТЕ

1. Что такое сверление, зенкерование, развертывание?

2. Дать определение частям спирального сверла, зенкера, развертки:

рабочей части, режущей части, шейке, хвостовику, лапке, стружечной

канавке.

3. Дать определение элементам спирального сверла, зенкера, развертки:

- передней поверхности;

- задней поверхности;

- главной режущей кромки;

- вспомогательной режущей кромки;

- поперечной режущей кромки (для сверла);

- ленточки.

4. Дать определение основным углам режущей части сверла, зенкера, развертки:

γ − переднему углу;

α − заднему углу;

2φ − углу при вершине;

φ − углу в плане (для зенкера);

φ − углу заборного конуса (для развертки);

ω − углу наклона винтовой линии;

ψ − углу между главной и поперечной режущими кромками для сверла.

5. Как изменяются величины заднего α и переднего γ угла в зависимости от диаметра, на котором производится измерение?

6. Из каких материалов изготовляют режущую часть сверла, зенкера, развертки?

2.6. ЛИТЕРАТУРА

1. Технология металлов и других конструкционных материалов/ Под ред. А.П. Дубинина.- М.: Высшая школа, с. 492-496.

2. А.М. Дальский и др. Технология конструкционных материалов.- М.: Машиностроение, 1977, с.482-485.

3. А.М. Дальский и др. Механическая обработка материалов. -М.: Машиностроение, 1981, с.145-150.

Приложение 1

ТАБЛИЦА ОСНОВНЫХ РАЗМЕРОВ И УГЛОВ

-

Наименование инструмента

Шифр по СТП

Материал инструмента

Диаметр

Обратная конусность К, мм

Шаг спирали H, мм

Длина поперечной кромки А, мм

Ширина ленточки, мм

Угол наклона винтовой линии ω, град

Угол при вершине сверла 2φ , и угол φ для зенкера и развертки, град

Угол наклона поперечной кромки ψ, град

Главные углы для точек режущей кромки, отстоящих от оси на расстоянии r , град.

Номинальный у вершины d, мм

У хвостовика d, мм

0,2 r

0,5 r

r

γх

αх

γх

αх

γх

αх

Сверло

Зенкер

Развертка

3. ИЗУЧЕНИЕ ФРЕЗ

3.1. ЦЕЛЬ ЛАБОРАТОРНОЙ РАБОТЫ

Цель лабораторной работы - изучить конструкцию и геометрические параметры основных типов фрез, практически ознакомиться со средствами и техникой измерения геометрических параметров фрез.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Фреза представляет собой многолезвийный инструмент, обладающий несколькими зубьями, причем каждый из них можно рассматривать как резец.

Фрезы классифицируются по характеру выполняемой работы, по конструкции и креплению зубьев, по расположению зубьев относительно оси фрезы и другим признакам.

Основные типы фрез показаны на рис.1. Цилиндрические фрезы (рис.1а) применяют для обработки открытых плоскостей. Торцевые фрезы (рис.1.б) имеют зубья на цилиндрической и торцевой поверхностях. Эти фрезы применяют для обработки открытых плоскостей, их изготавливают со вставными резцами, закрепленными в массивном корпусе. Дисковые фрезы применяют для обработки пазов, уступов, лысок, многогранных и других боковых плоскостей на прямоугольных и круглых заготовках. Дисковые фрезы могут быть одно-, двух- и трехсторонними. Трехсторонняя дисковая фреза (рис.1.в, г) имеет режущие кромки на обоих торцах и на цилиндрической части. Зубья на цилиндрической части могут располагаться параллельно оси фрезы или под некоторым углом к ней. Двухсторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части. Односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части. Прорезные и отрезные фрезы (рис.1д) применяют для прорезки узких пазов (шлицы винтов и др.) и отрезки (разрезания заготовок). Концевые фрезы (рис.1е, ж) применяют для обработки плоскостей, пазов, уступов и криволинейных контуров по разметке и копиру. Концевые фрезы имеют режущие кромки на цилиндрической части (обычно расположенные по винтовой линии) и на торце. Угловые фрезы (рис.1з) применяют для изготовления поверхностей, расположенных под некоторым углом друг к другу. Фасонные фрезы (рис.1и, к) применяют для обработки сложно-фасонных поверхностей: профиль фасонной фрезы должен соответствовать профилю обрабатываемой детали.

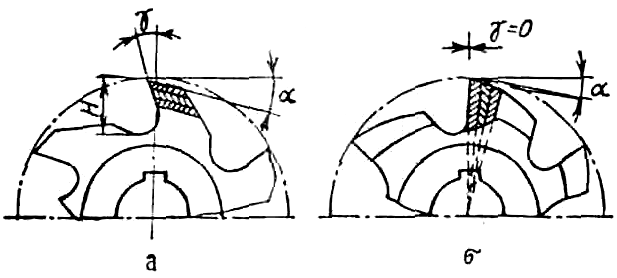

По конструкции зуба (рис.2) различают фрезы с остроконечными и затылованными зубьями. Фрезы с остроконечными зубьями имеют переднюю и заднюю поверхности плоской формы, что упрощает изготовление фрез. К группе фрез с остроконечными зубьями относятся цилиндрические, торцевые, дисковые и другие. Недостаток остроконечной конструкции зуба - уменьшение высоты Н зуба после переточки по задней поверхности. У фрез с затылованными зубьями

Рис.1. Типы фрез

передняя поверхность плоская, а задняя имеет форму архимедовой спирали. Достоинством конструкции затылованного зуба является то, что при переточке по передней поверхности профиль режущей кромки сохраняется постоянным. Такая конструкция зуба применяется у фасонных фрез.

Способ закрепления фрезы на станке зависит от ее конструкции, фрезы с осевым отверстием крепят на оправках и называют насадными. Фрезы, имеющие цилиндрический или конический хвостовик, называют хвостовыми. Хвостовик служит для закрепления фрезы.

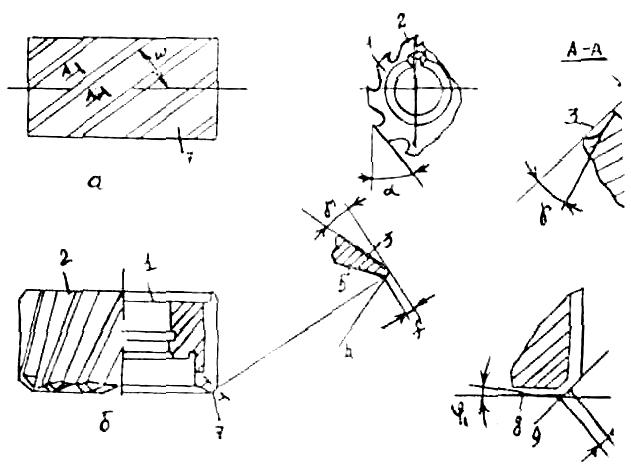

Элементы и геометрические параметры цилиндрической и торцевой фрезы.

На рис.3а показана цилиндрическая насадная фреза с винтовыми зубьями и торцевая фреза. Они состоят из корпуса 1, режущих зубьев 2. Зуб цилиндрической фрезы имеет следующие элементы: переднюю поверхность 5, спинку зуба 6, ленточку 4 и режущее лезвие 7. Ленточка шириной f = 0,05-0,1 мм позволяет более точно изготовить фрезу по диаметру. У цилиндрических фрез различают углы: передний угол γ, определяемый в плоскости А-А, перпендикулярной режущей кромке; главный задний угол α, измеряемый в плоскости, перпендикулярной оси фрезы; угол наклона зубьев ω. Передний угол γ облегчает образование и сход стружки. Иногда передний угол задают в плоскости, перпендикулярной оси фрезы. Этот угол обозначают γ’ и называют поперечным

передним углом. Между углами γ и γ’ для цилиндрических концевых и дисковых фрез со спиральными зубьями существует зависимость

![]() .

.

Для фрез из быстрорежущей стали угол γ в зависимости от качества обрабатываемой поверхности принимается в пределах 5-30°. Главный задний угол α обеспечивает благоприятные условия перемещения задней поверхности зуба относительно поверхности резания и уменьшает трение на этих поверхностях. Угол α образуется касательной к задней поверхности зуба фрезы в данной точке режущей кромки и касательной к траектории движения режущей кромки, принимаемой за окружность. Иногда задний угол рассматривается в плоскости, перпендикулярной к главной режущей кромке. Тогда этот угол обозначается αn и называется нормальным задним углом. Для цилиндрических фрез с винтовыми зубьями

![]() .

.

Главный задний угол для различных фрез из быстрорежущей стали принимается в пределах α =12-30 °.

Угол наклона зубьев ω обеспечивает более спокойные условия резания по сравнению с прямым зубом и придает направление сходящей стружке.

У зуба торцевой фрезы (рис.3б) режущее лезвие имеет более сложную форму. Оно состоит из главного режущего лезвия 7, переходного лезвия 9 шириной fn и вспомогательного лезвия 8. Зуб торцевой фрезы имеет главный угол φ, измеряемый между проекциями главного режущего лезвия на осевую плоскость и направлением подачи. Угол φ влияет на стойкость фрезы и качество обрабатываемой поверхности. Чем меньше угол φ, тем меньше толщина срезаемого слоя и чище обработанная поверхность. Вспомогательный угол в плане φ1 составляет 5-10°. Чем меньше угол φ1, тем ниже шероховатость обработанной поверхности. Угол в плане на переходном режущем лезвии φ0 = φ/2.

Наличие переходного режущего лезвия повышает прочность зуба. Главный передний угол γ и главный задний α измеряют в плоскости, перпендикулярной проекции главной режущей кромки зуба на, осевую плоскость. Для торцевых твердосплавных фрез γ = (+10) - (-20)° , а α =10-25°.

Рис.2.

ЗУБЬЯ ФРЕЗЫ

а - остроконечный,

б - затылованный

Рис.3. Части,

элементы и геометрия

цилиндрической

(а)

и торцевой (б)

насадной фрезы

3.3. ЗАДАНИЕ

1. Дать характеристику инструмента, предложенного преподавателем.

2. Выполнить эскиз инструмента.

3. Результаты измерения основных размеров и углов занести в таблицу (приложение 1).

3.4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

1

Таблица 5

2. Измерить штангенциркулем наружный диаметр отверстия насадной фрезы d, ширину фрезы В, длину рабочей части, шейки и хвостовика (для концевых), ширину ленточки.

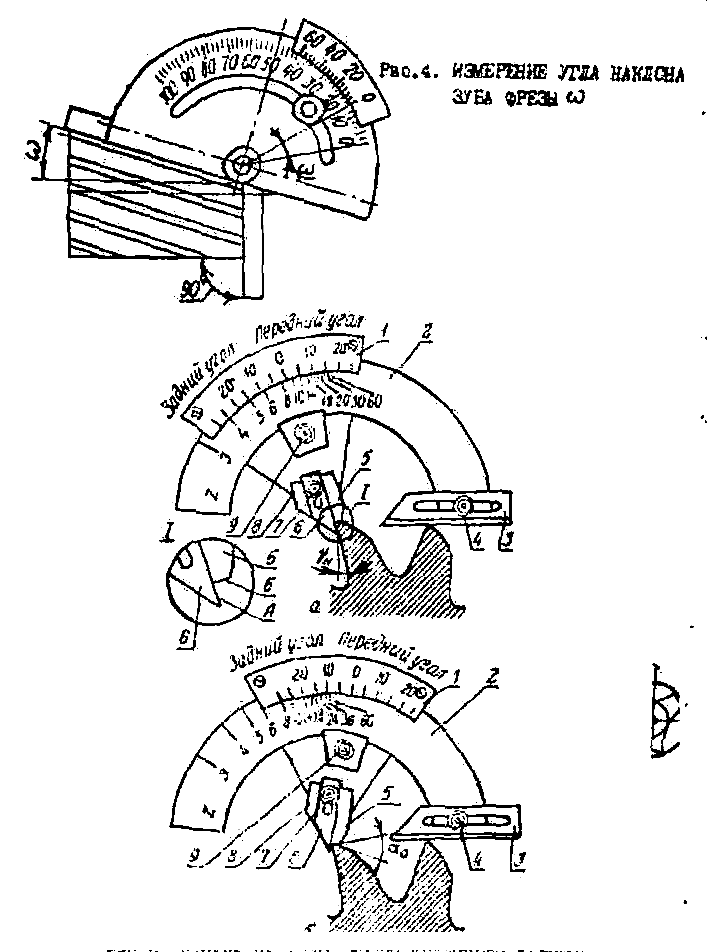

3. Измерить универсальным угломером угол наклона зуба фрезы ω (рис.4) и углы в плане φ и φ1 (для торцевых и концевых фрез). Для определения угла ω одну линейку угломера прижать к торцу фрезы, а другую установить по касательной к винтовой линии режущей кромки зуба в точке ее пересечения с плоскостью торца фрезы.

4. Измерить поперечный передний угол γ’ и главный задний αn фрезы в торцевом сечении (т.е. в плоскости, перпендикулярной оси фрезы).

Для измерения переднего и заднего углов использовать угломеры Бабчинцера и другие.

Угломер Бабчинцера (рис.5) состоит из круговой линейки 2 со шкалой чисел зубьев фрез 2 , по которой вручную перемещается сектор 1 (со шкалами переднего и заднего углов). Винтом 9 регулируют плавность передвижения сектора 1 по круговой линейке 2. На секторе 1 неподвижно закреплены планки 5 и 8. Планку 6 можно перемещать относительно сектора 1 и фиксировать винтом 7. Линейка (планка) 3 пазом входит в выступ круговой линейки 2 и закрепляется фиксатором 4.Измерительные плоскости А и Б планок 5 и 6 расположены под углом 90°.

При измерении переднего угла (рис.5 а) измерительную поверхность планки б совместить с передней поверхностью зуба фрезы при расположении линейки 3 на режущей кромке соседнего зуба. Затем не шкале круговой линейки 2 найти риску, соответствующую числу зубьев Z измеряемой фрезы, и против этой риски на шкале "передний угол" считать значение переднего угла γ’. При измерении заднего угла (рио.5б) измерительную поверхность планки 5 совмещать с задней поверхностью зуба фрезы. На шкале "задний угол" против риски, оответствующей числу Z, определить значение заднего угла αn .

5. Рассчитать главный передний угол γ по формуле

tgγ = tgγ’·cosω .

6. Определить окружной шаг зубьев ts = πd/Z , где d - диаметр фрезы, мм.

7. Рассчитать шаг в нормальном сечении зубьев

tn = ts · cosω = πd/Z · cosω .

Рис.5. Измерение

углов фрезы угломером Бабчинцера:

а -

переднего; б - заднего

8. Установить область применения фрезы, исходя из характера обработки, выполняемой данной фрезой.

3.5. ВОПРОСЫ К ЛАБОРАТОРНОЙ РАБОТЕ

1. Как классифицируются фрезы по характеру выполняемой работы?

2. Чем отличаются цилиндрические фрезы от торцевых?

3. Как различаются фрезы по конструкции?

4. Как различаются фрезы по конструкции зуба?

5. Как различаются фрезы по способу закрепления их на станке?

6. Дать определение основным элементам цилиндрических и торцевых фрез.

7. Указать основное назначение углов: α, γ, ω, φ

3.6. ЛИТЕРАТУРА

1. Технология металлов и других конструкционных материалов/Под ред. Дубинина Н.П.- М.: Высшая школа, 1969, с. 523-527.

2. Дальский A.M. и др. Технология конструкционных материалов. -М: Машиностроение , 1977. с. 506-509.

3. Дальский A.M. и др. Механическая обработка материалов. -М.: Машиностроение, 1981, с. 157-160.

-

Типы

фрез

Шифр по СТП

Материал режущей части зубьев

Число зубьев Z

Диаметр,

мм

Ширина фрезы B, мм

Шаг зуба tn, мм

Ширина ленточки f, мм

Длина, мм

Угол наклона зубьев ω, град

Поперечный передний угол γ', град

Передний угол γ, град

Главный задний угол α, град

Угол в плане

Наружный D

Отверстия d

Рабочей части

Шейки

Хвостовика

φ

φ1

Цилиндрическая

Дисковая

Торцевая

Концевая