- •Исходные данные

- •Условные обозначения, применяемые в таблицах исходных данных к заданиям

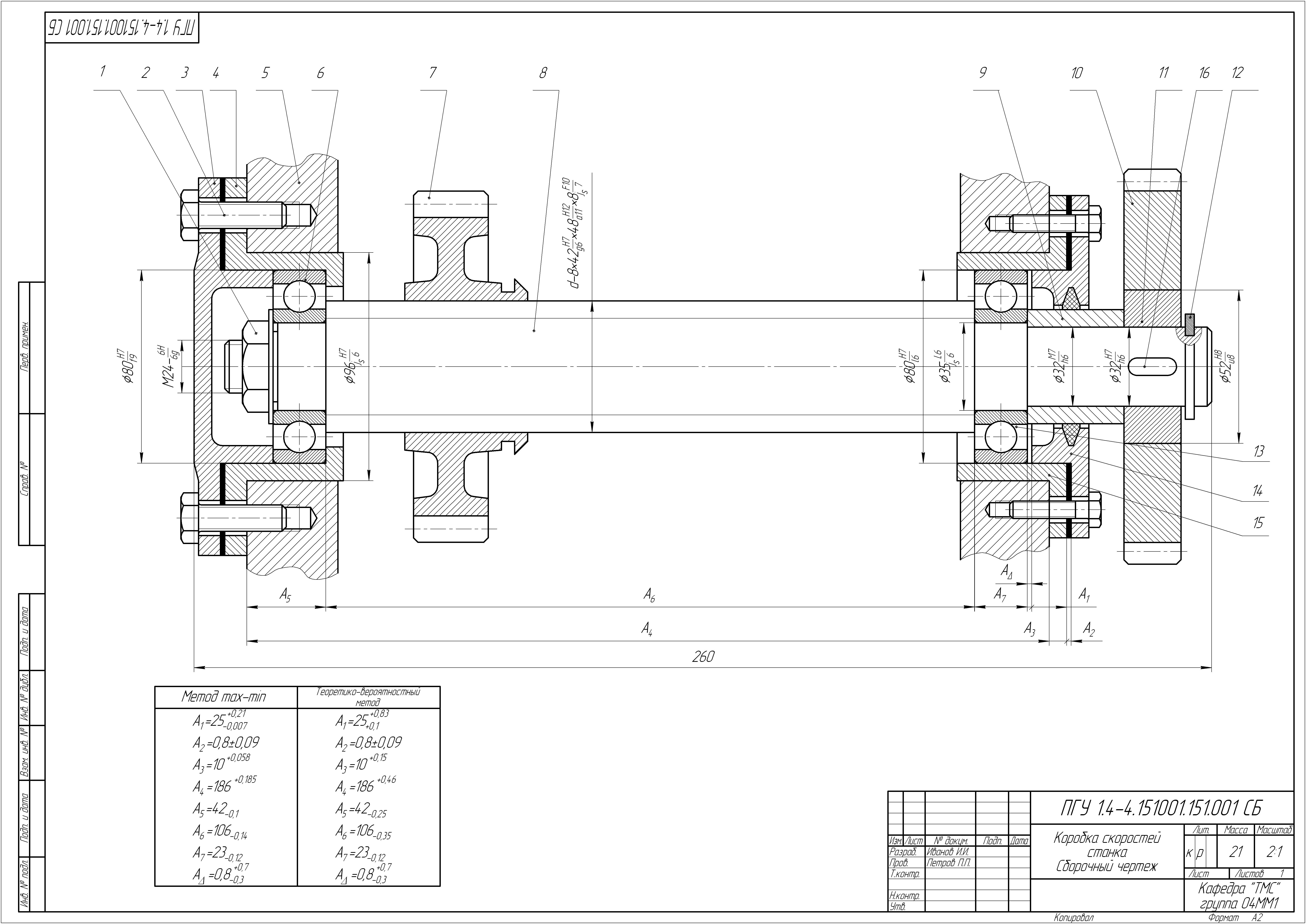

- •Описание работы сборочной единицы

- •2 Выбор стандартных посадок в соединениях гладких цилиндрических деталей

- •Расчет и выбор посадок с натягом

- •Общие сведения

- •Порядок выполнения задания

- •Выбор посадок с зазором и переходных посадок

- •Общие сведения

- •Порядок выполнения задания

- •3 Расчет и выбор стандартных посадок подшипников качения

- •Общие сведения

- •Порядок выполнения задания

- •5 Расчет точности размеров, входящих в размерные цепи

- •6 Выбор средств измерений линейных размеров

- •Общие сведения

- •Порядок выполнения задания

6 Выбор средств измерений линейных размеров

Цель задания

Выбрать средства измерения для сопрягаемого и несопрягаемого размеров и определить влияние погрешности измерения на результаты разбраковки при приемочном контроле.

Общие сведения

Правильный выбор средств измерений в соответствии с точностью измеряемого параметра является важнейшей задачей при приёмочном контроле изделий, так как погрешность измерений влияет на принятие решения о годности изделия.

В стандарте ГОСТ 8.051–81 содержатся значения допускаемых погрешностей измерений δ, установленные в зависимости от номинальных размеров и допусков на изготовление. Величины погрешностей приняты равными от 20% (для IT10 и грубее) до 35% (для IT2-IT5). Допускаемые погрешности измерений, установленные стандартом, охватывают не только погрешности измерительных средств, но и составляющие от других источников погрешности, оказывающих влияние на погрешность измерения (установочные меры, базирование, температурные деформации и т.д.). Допускаемые погрешности измерений относятся к случайным и неучтенным систематическим погрешностям измерений.

Влияние погрешности измерения при приёмочном контроле оценивают вероятностными параметрами:

m = количество деталей в процентах от общего числа измеренных, имеющих размеры, выходящие за предельные и принятые (неправильно) в числе годных;

n = количество деталей в процентах от общего числа измеренных, имеющих размеры, не превышающие предельные и непринятые (неправильно) как дефектные.

с – вероятностная величина выхода размера за предельные значения у неправильно принятых деталей.

Порядок выполнения задания

1 Изучение стандарта ГОСТ 8.051–81 «Погрешности, допускаемые при измерении линейных размеров до 500 мм» и руководящего документа по применению ГОСТ 8.051-81 - РД 50-98-86 «Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм [7…].

2 Анализ деталировочных чертежей вала и шестерни и выбор одного сопрягаемого размера и одного неспрягаемого размера.

В рассматриваемом варианте из сопрягаемых размеров, например, берется диаметр вала 8 под посадку внутреннего кольца подшипника Ø35 jS6 (±0,008), из несопрягаемых – ширина сменной шестерни 10 – 46 h14 (–0,62).

3 Определение по таблице 11.1 допускаемого значения погрешности измерения δ.

Для выбранных размеров: Ø35 jS6 – δ = 5 мкм; Ø 46 h14 – δ = 140 мкм.

Таблица 11.1 – Допускаемые погрешности измерения линейных размеров до 500 мм

Номинальные размеры, мм |

Квалитеты |

|||||||||||||||||

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

||||||||||

Допуск IT и погрешность измерения δ, мкм |

||||||||||||||||||

от 10 до 18 |

11 |

3 |

18 |

5 |

27 |

7 |

43 |

10 |

70 |

14 |

110 |

30 |

180 |

40 |

270 |

60 |

430 |

90 |

от 18 до 30 |

15 |

4 |

21 |

6 |

33 |

8 |

52 |

12 |

84 |

18 |

130 |

30 |

210 |

50 |

330 |

70 |

520 |

120 |

от 30 до 50 |

16 |

5 |

25 |

7 |

39 |

10 |

62 |

16 |

100 |

20 |

160 |

40 |

250 |

50 |

390 |

80 |

620 |

140 |

от 50 до 80 |

19 |

5 |

30 |

9 |

46 |

12 |

74 |

18 |

120 |

30 |

190 |

40 |

300 |

60 |

460 |

100 |

740 |

160 |

от 80 до 120 |

22 |

6 |

35 |

10 |

61 |

12 |

87 |

20 |

140 |

30 |

20 |

50 |

350 |

70 |

540 |

120 |

870 |

180 |

от 120 до 180 |

25 |

7 |

40 |

12 |

63 |

16 |

100 |

30 |

160 |

40 |

250 |

50 |

400 |

80 |

560 |

140 |

1000 |

200 |

от 180 до 250 |

29 |

8 |

46 |

12 |

72 |

18 |

115 |

30 |

180 |

40 |

290 |

60 |

460 |

100 |

720 |

160 |

1150 |

240 |

4 Определение коэффициента метода измерения при условии, что распределение размеров и погрешностей средств измерения подчиняется нормальному закону по формуле:

![]()

где

IT

– допуск измеряемого размера, мкм; σ –

среднее квадратическое отклонение

погрешности измерения, мкм (![]() ).

).

Для

Ø35 jS6

–

=![]() =1,6666

мкм.

=1,6666

мкм.

Для

Ø46 h14

–

=![]() =46,6666

мкм.

=46,6666

мкм.

![]()

![]()

5

Определение по значению

![]() предельных значений m,

n,

c/IT,

с

– вероятностных предельных величин

параметров разбраковки при условии,

что приёмочные границы совпадают с

границами поля допуска (таблица 11.2).

предельных значений m,

n,

c/IT,

с

– вероятностных предельных величин

параметров разбраковки при условии,

что приёмочные границы совпадают с

границами поля допуска (таблица 11.2).

Для Ø35 jS6 m = 3,5%; n = 4,75%; c/IT = 0,14, с = 2,24 мкм.

Для Ø46 h14 m = 2,8%; n = 3,7%; c/IT = 0,10, с = 14 мкм .

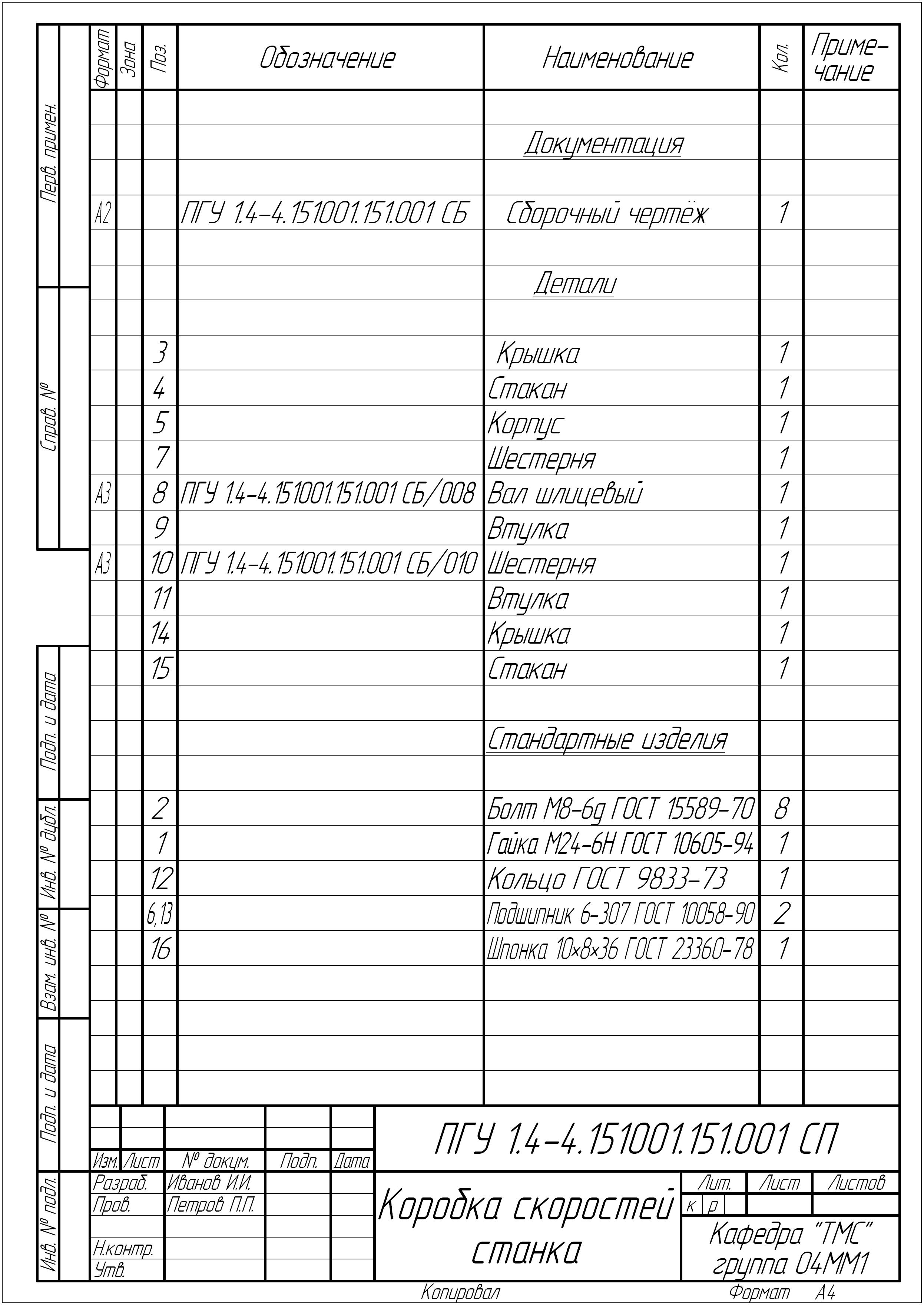

6 Построение схемы расположения поля допуска контролируемого сопрягаемого размера с указанием погрешности измерения (рисунок 11.1).

7 Выбор средств измерений размеров с учетом методов и условий измерения и допускаемых погрешностей измерения (таблицы 11.3…11.7).

Для Ø35 jS6 – микрометр рычажный (в стойке), цена деления – 0,002 мм, при установке на нуль по установочной мере, предельная погрешность данного средства измерения - δср = 4,5 мкм. (при измерении точных и ответственных размеров рекомендуется, чтобы δср<δ).

Для Ø46 h14 – штангенциркуль с ценой деления отсчетного устройства – 0,05 мм. Предельная погрешность - δср = 100 мкм

Таблица 11.2 – Вероятностные предельные величины параметров разбраковки (m, n, c/IT) для нормального закона

, % |

m,% |

n,% |

c/IT |

1,6 |

0,37–0,39 |

0,7–0,75 |

0,01 |

3 |

0,87–0,9 |

1,2–1,3 |

0,03 |

5 |

1,6–1,7 |

2,0–2,25 |

0,06 |

8 |

2,6–2,8 |

3,4–3,7 |

0,10 |

10 |

3,1–3,5 |

4,5–4,75 |

0,14 |

12 |

3,75–4,1 |

5,4–5,8 |

0,17 |

16 |

5,0–5,4 |

7,8–8,25 |

0,25 |

РИСУНОК ПЕРЕДЕЛАТЬ (сделать конкретным, позицию в убрать).

Рисунок 11.1 - Схема расположения поля допуска размера Ø35 jS6 с указанием погрешности измерения

Вывод. Погрешность выбранных средств измерений соответствует точности измеряемых размеров. Чтобы уменьшить значение параметра разбраковки m необходимо приёмочные границы сместить внутрь поля допуска на величину c , например для размера Ø35 jS6 c= 2,24 мкм (рисунок 11.1,б), однако при этом уменьшится производственный допуск.

Таблица 11.3

Средства измерения

|

Предельные погрешности измерения, мкм, для диапазона размеров, мм

|

||||||

Наименование и случаи применения

|

до 10

|

св. 10 до 50

|

св. 50 до 80

|

св. 80 до 120

|

св. 120 до 180

|

св. 180 до 250

|

св. 250 до 500

|

Штангенциркули (ШЦ-I, ШЦТ-I, ШЦ-II, ШЦ-III) с отсчетом по нониусу 0,1 мм

|

150

|

150

|

200

|

200

|

200

|

200

|

250

|

Штангенциркули (ШЦ-II, ЩЦ-III) с отсчетом по нониусу 0,05 мм

|

100

|

100

|

100

|

100

|

100

|

100

|

-

|

Таблица 11.4

Средства измерения

|

|

Предельные погрешности измерения, мкм, для диапазона размеров, мм |

|||||||||

Метод измерения |

|

||||||||||

|

|

до 10 |

св. 10 до 30 |

св. 30 до 50 |

св. 50 до 80 |

св. 80 до 100

|

св. 100 до 180 |

св. 180 до 200

|

св. 200 до 300 |

св. 300 до 400 |

св. 400 до 500 |

Скобы индикаторные (СИ) с ценой деления 0,01 мм |

В руках

|

10

|

12

|

15

|

15

|

20

|

20

|

25

|

40

|

50

|

60

|

|

В стойке

|

10

|

10

|

10

|

12

|

12

|

12

|

15

|

18

|

20

|

25

|

Таблица 11.5

Средства измерения

|

|

Предельные погрешности измерения, мкм, для диапазона размеров, мм

|

|

|||||||||||||

Метод измерения |

до 25 |

св. 25 до 50

|

св. 50 до 75

|

св. 75 до 100 |

св. 100 до 125 |

св. 125 до 150 |

св. 150 до 175 |

св. 175 до 200 |

св. 200 до 250

|

св. 250 до 300 |

св. 300 до 400 |

св. 400 до 500 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере |

В руках

|

5

|

10

|

10

|

15

|

15

|

15

|

20

|

20

|

25

|

30

|

40

|

50

|

|

||

В стойке

|

5

|

5

|

5

|

5

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

|

|

||

Микрометры рычажные (МР и МРИ) с ценой деления 0,002 мм и 0,01 мм при установке на нуль по установочной мере Скобы рычажные (СР) с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины при использовании на всем пределе измерения |

В руках |

4

|

7

|

9

|

12

|

14

|

16

|

18

|

21

|

26

|

30

|

40

|

50

|

|

||

|

В стойке

|

4

|

4,5

|

5

|

5

|

6

|

7

|

7

|

7

|

7

|

7

|

10***

|

10***

|

|

||

*** При измерении микрометром рычажным с ценой деления 0,002 мм погрешность равна соответственно 8 мкм и 9 мкм.

Таблица 11.6

Средства измерения

|

Метод измерения

|

Предельные погрешности измерения, мкм, для диапазона размеров, мм

|

|||||||||||||||||

|

до 3

|

св. 3 до 6

|

св. 6 до 10

|

св. 10 до 18

|

св. 18 до 30

|

св. 30 до 50

|

св. 50 до 80

|

св. 80 до 120

|

св. 120 до 180

|

св. 180 до 250

|

св. 250 до 315

|

св. 315 до 400

|

св. 400 до 500

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Оптиметр вертикальный, оптиметр горизонтальный, машина измерительная (ИЗМ) с ценой деления 0,001 мм и пределом измерения по шкале 0,1 мм, при измерении методом сравнения с мерой |

При измерении методом сравнения с мерой |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1,5 |

1,5 |

2,0 |

2,0 |

|||||

Микроскопы измерительные универсальные, цена деления 0,001 мм |

Проекционный

|

6,0

|

6,0

|

6,0

|

6,0

|

6,5

|

6,5

|

7,0

|

8,0

|

-

|

-

|

-

|

-

|

25

|

|||||

|

Метод осевого сечения

|

2,5

|

3,0

|

3,0

|

3,0

|

3,0

|

3,5

|

4,0

|

5,0

|

-

|

-

|

-

|

-

|

-

|

|||||

Длиномеры: горизонтальный и вертикальный с ценой деления 0,001 мм |

При абсолютных измерениях

|

1,2

|

1,3

|

1,3

|

1,6

|

2

|

2

|

2,5

|

3

|

-

|

-

|

-

|

-

|

-

|

|||||

|

При измерениях методом сравнения с мерой

|

1,5

|

1,5

|

1,5

|

1,5

|

1,5

|

1,5

|

1,5

|

1,5

|

1,5

|

2,0

|

2,0

|

2,5

|

2,5

|

|||||

Таблица 11.7

Средства измерения

|

Условия измерения

|

Предельные погрешности измерения, мкм, для диапазона размеров, мм

|

|||||||||||||

Наименование и случаи применения

|

Используемое перемещение измерительного стержня, мм |

Класс приме- няемых концевых мер

|

1-3 |

3-6 |

6-10 |

10-18 |

18-30 |

30-50 |

50-80 |

80- 120 |

120- 180 |

180- 250 |

250- 315 |

315- 400 |

400- 500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Индикаторы часового типа (ИЧ и ИТ) с ценой деления 0,01 мм и пределом измерения от 2 до 10 мм, класс точности 1

|

10

|

5

|

15

|

15

|

15

|

15

|

16

|

16

|

18

|

20

|

22

|

25

|

35

|

40

|

45

|

5

|

5

|

12

|

13

|

13

|

13

|

14

|

14

|

15

|

18

|

20

|

25

|

35

|

40

|

45

|

|

2

|

4

|

10

|

10

|

10

|

10

|

10

|

10

|

12

|

12

|

12

|

14

|

18

|

20

|

22

|

|

1

|

3

|

8

|

8

|

8

|

8

|

8

|

8

|

8

|

8

|

8

|

9

|

10

|

11

|

12

|

|

0,1

|

3

|

5

|

5

|

5

|

5

|

5

|

5

|

6

|

6

|

6

|

7

|

9

|

9

|

10

|

|

То же, класс точности 0

|

10

|

4

|

12

|

12

|

12

|

12

|

12

|

12

|

13

|

14

|

14

|

15

|

18

|

20

|

22

|

5

|

4

|

10

|

10

|

10

|

10

|

10

|

10

|

12

|

12

|

12

|

14

|

18

|

20

|

22

|

|

2

|

3

|

8

|

8

|

8

|

9

|

9

|

9

|

10

|

10

|

10

|

10

|

12

|

14

|

16

|

|

1

|

3

|

6

|

6

|

6

|

7

|

7

|

7

|

7

|

7

|

7

|

8

|

10

|

10

|

12

|

|

|

0,1 |

3 |

4

|

4

|

4

|

4

|

4

|

4

|

5

|

5

|

6

|

7

|

8

|

9

|

10

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Взаимозаменяемость, стандартизация и технические измерения / А.И. Якушев, Л.Н.Воронцов, Н.М. Федоров. – 6–е изд., перераб. и доп. – М.: Машиностроение, 1986. – 352 с.

Палей М.А. и др. Допуски и посадки: Справочник. В 2–х ч. Ч.1 – 7–е изд., перераб. и доп. – Л.: Политехника, 1991. – 576 с.

Палей М.А. и др. Допуски и посадки: Справочник. В 2–х ч. Ч.2 – 7–е изд., перераб. и доп. – Л.: Политехника, 1991. – 607 с.

Подшипники качения: Справочник / Под редакцией В.Н. Нарышкина, Р.В. Коросташевского. – М.: Машиностроение, 1984. – 220 с.

Взаимозаменяемость, стандартизация и технические измерения: Методические указания к выполнению курсовой работы / Под редакцией В.С. Григорьева, – Пенза: ПГТУ, 1996. – 64 с.

Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник. В 2 т. – 2–е изд., перераб. и доп. – М.: Издательство стандартов, 1989. Т.1. – 263 с.

Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник. В 2 т. – 2–е изд., перераб. и доп. – М.: Издательство стандартов, 1989. Т.2. – 286 с.

Метрология, стандартизация и сертификация: Учеб. Для вузов / Я.М. Радкевич, А.Г. Схиртладзе, Б.И. Лактионов. – 2-е изд., доп. – М.: Высш. Шк., 2006. – 800 с.: ил.

ОК 005-93. Общероссийский классификатор продукции. [Текст]. – М.: Изд-во стандартов, 1994. – 560 с.

10. Система сертификации ГОСТ Р. Органы по сертификации и испытательные лаборатории (Центры) [Текст]. – М.: Редакция журнала «Стандарты и качество», 1999. – 160 с.

11. Сергеев, А.Г., Латышев М.В., Терегеря В.В. Метрология, стандартизация, сертификация [Текст]: Учеб .пособие. – Изд.2-е, перераб. и доп. – М.: Логос, 2004. – 560с