- •Исходные данные

- •Условные обозначения, применяемые в таблицах исходных данных к заданиям

- •Описание работы сборочной единицы

- •2 Выбор стандартных посадок в соединениях гладких цилиндрических деталей

- •Расчет и выбор посадок с натягом

- •Общие сведения

- •Порядок выполнения задания

- •Выбор посадок с зазором и переходных посадок

- •Общие сведения

- •Порядок выполнения задания

- •3 Расчет и выбор стандартных посадок подшипников качения

- •Общие сведения

- •Порядок выполнения задания

- •5 Расчет точности размеров, входящих в размерные цепи

- •6 Выбор средств измерений линейных размеров

- •Общие сведения

- •Порядок выполнения задания

3 Расчет и выбор стандартных посадок подшипников качения

Цель задания

Рассчитать и выбрать посадки колец подшипников с валом и корпусом, назначить отклонения формы и шероховатость посадочных поверхностей.

Общие сведения

Подшипник качения является самой распространённой стандартизированной сборочной единицей. Он представляет собой сложный узел, состоящий из наружного и внутреннего колец, сепаратора и тел качения. Телами качения являются шарики, ролики или иглы в игольчатых подшипниках. Подшипники качения обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, что обеспечивает возможность их беспригоночной замены при износе. Кольца подшипников и тела качения обладают неполной внутренней взаимозаменяемостью, так как их собирают методом селективной сборки.

Установлены следующие пять классов точности подшипников качения: 0;6;5;4;2. В механизмах, когда требования к точности вращения специально не оговорены, применяют подшипники классов точности 0 и 6. Подшипники классов точности 5 и 4 применяют при большой частоте вращения и повышенных требованиях к точности вращения (например, опоры шпинделей точных станков). Подшипники класса точности 2 используют в специальных случаях (точные приборы, высокоскоростные подшипниковые узлы).

Подшипники имеют условные обозначения, состоящие из цифр и букв.

Две первые цифры, считая справа, обозначают для подшипников с внутренним диаметром от 20 до 495 мм внутренний диаметр, деленный на 5. Третья цифра справа обозначает серию подшипников: 1– особая легкая серия; 2 – легкая; 3 – средняя; 4 – тяжелая; 5 – легкая широкая; 6 – средняя широкая.

Четвертая справа цифра обозначает тип подшипника: 0 – радиальный шариковый однорядный (в обозначении не указывается); 1 – радиальный шариковый двухрядный сферический; 2 – радиальный с короткими цилиндрическими роликами; 3 – радиальный роликовый двухрядный сферический; 4 – роликовый с длинными цилиндрическими роликами или иглами; 5 – роликовый с витыми роликами; 6 – радиально–упорный шариковый; 7 – роликовый конический; 8 – упорный шариковый; 9 – упорный роликовый.

Цифры 6; 5; 4 и 2, стоящие через тире перед условным обозначением подшипника, обозначают его класс точности. Класс 0 не указывается.

Кольца подшипников приняты за основные детали. Наружное кольцо диаметром D, принято за основной вал, а внутренне кольцо диаметром d – за основное отверстие. Следовательно, посадки наружного кольца с корпусом осуществляются в системе вала, а посадки внутреннего кольца с валом – в системе отверстия. При этом поле допуска внутреннего кольца расположено в «минус» от номинального размера, а не в «плюс», как у обычного основного отверстия.

Порядок выполнения задания

Изучение областей применения, видов и обозначений подшипников качения [1,4].

Выбор для указанного в задании соединения, исходя из условий работы, вида, номера, номинальных размеров и отклонений подшипника по таблицам 3.1 и 3.2 или в [4].

В задании внутренние кольца подшипников 6 и 13 соединяются с валом 8, номинальный диаметр соединения d = 35мм, класс точности – 6-й, режим работы – 1 – легкий, перегрузки до 150%, умеренные толчки и вибрации.

Таблица 3.1– Основные размеры подшипников шариковых радиальных

Легкая серия 2 |

Средняя серия 3 |

||||||||

№ подшип-ника |

d мм |

D, мм |

B, мм |

r, мм |

№ подшип-ника |

d мм |

D, мм |

B, мм |

r, мм |

202 |

15 |

35 |

11 |

1,0 |

302 |

15 |

42 |

13 |

1,5 |

203 |

17 |

40 |

12 |

1,0 |

303 |

17 |

47 |

14 |

1,5 |

204 |

20 |

47 |

14 |

1,5 |

304 |

20 |

52 |

15 |

2,0 |

205 |

25 |

52 |

15 |

1,5 |

305 |

25 |

62 |

17 |

2,0 |

206 |

30 |

62 |

16 |

1,5 |

306 |

30 |

72 |

19 |

2,0 |

207 |

35 |

72 |

17 |

2,0 |

307 |

35 |

80 |

21 |

2,5 |

208 |

40 |

80 |

18 |

2,0 |

308 |

40 |

90 |

23 |

2,5 |

209 |

45 |

85 |

19 |

2,0 |

309 |

45 |

100 |

25 |

2,5 |

210 |

50 |

90 |

20 |

2,0 |

310 |

50 |

110 |

27 |

3,0 |

211 |

55 |

100 |

21 |

2,5 |

311 |

55 |

120 |

29 |

3,0 |

212 |

60 |

110 |

22 |

2,5 |

312 |

60 |

130 |

31 |

3,5 |

213 |

65 |

120 |

23 |

2,5 |

313 |

65 |

140 |

33 |

3,5 |

214 |

70 |

125 |

24 |

2,5 |

314 |

70 |

150 |

35 |

3,5 |

215 |

75 |

130 |

25 |

2,5 |

315 |

75 |

160 |

37 |

3,5 |

В связи с отсутствием осевой составляющей нагрузки выбирается однорядный радиальный подшипник. С целью обеспечения повышенной долговечности подшипниковых узлов в коробке скоростей станка по таблице 3.1 выбирается подшипник средней серии с диаметром внутреннего кольца d = 35мм, №307 (диаметром наружного кольца D = 80мм, ширина колец B = 21мм, радиус фаски r = 2,5мм). Предельные отклонения выбираем по таблице 3.2:

d = 35-0,01; D =80-0,011; B=21-0,12.

3 Определение вида нагружения колец подшипников по ГОСТ 3325-85 в зависимости от того, вращается или не вращается данное кольцо относительно действующей на него радиальной нагрузки.

В данном случае радиальная нагрузка постоянная по направлению, а вращается внутреннее кольцо. Следовательно, внутреннее кольцо испытывает циркуляционное нагружение.

Таблица 3.2 – Точность размеров радиальных подшипников роликовых и шариковых

Номинальные размеры, мм |

Нижние предельные отклонения, мкм |

Ширина колец B |

||||

диаметров отверстия внутреннего кольца d |

наружного диаметра наружного кольца D |

|||||

свыше |

до |

классы точности |

||||

0 |

6 |

0 |

6 |

0 и 6 |

||

10 |

18 |

-8 |

-7 |

-8 |

-7 |

-120 |

18 |

30 |

-10 |

-8 |

-9 |

-8 |

-120 |

30 |

50 |

-12 |

-10 |

-11 |

-9 |

-120 |

50 |

80 |

-15 |

-12 |

-13 |

-11 |

-150 |

80 |

120 |

-20 |

-15 |

-15 |

-13 |

-200 |

120 |

150 |

-25 |

-18 |

-18 |

-15 |

-250 |

150 |

180 |

-25 |

-18 |

-25 |

-18 |

-250 |

180 |

250 |

-30 |

-22 |

-30 |

-20 |

-300 |

Примечания: 1. Верхние отклонения d , D и B равны нулю. 2. Отклонения ширины колец выбираются в зависимости от диаметра d.

4 Расчёт величины интенсивности радиальной нагрузки для выбора посадки внутреннего циркуляционно нагруженного кольца [1]:

![]()

где R – радиальная нагрузка, кН; b – рабочая ширина посадочной поверхности кольца, мм; К1 – динамический коэффициент, зависящий от режима работы подшипника; К2 – коэффициент, учитывающий степень ослабления натяга при сопряжении кольца подшипника с полым валом или тонкостенным корпусом (таблица 3.3); К3 – коэффициент неравномерности распределения радиальной нагрузки в двухрядных или сдвоенных подшипниках (таблица 3.4) при наличии осевой силы А.

Таблица 3.3 – Значение коэффициента К2

|

Для вала |

Для корпуса для всех подшипников |

|||

свыше |

до |

|

=1,5…2 |

>2…3 |

|

- |

0,4 |

1 |

1 |

1 |

1 |

0,4 |

0,7 |

1,2 |

1,4 |

1,6 |

1,1 |

0,7 |

0,8 |

1,5 |

1,7 |

2 |

1,4 |

0,8 |

- |

2 |

2,3 |

3 |

1,8 |

Примечания: d и D – соответственно диаметры отверстия и наружной поверхности подшипника; dотв – диаметр отверстия полого вала; Dкорп – диаметр наружной поверхности тонкостенного корпуса.

Рабочая ширина посадочной поверхности кольца составит

b = B – 2r,

где B – ширина кольца; r – радиус фаски; b = (21 – 2·2,5) · 10-3 = 16·10-3 м; К1 = 1, для легкого режима работы; К2 =1, так как вал сплошной; К3 =1, для однорядных подшипников. Интенсивность радиальной нагрузки для внутреннего кольца будет равной

![]()

Таблица 3.4 – Значение коэффициента К3

-

ctg

β

ctg

βК3

свыше

до

-

0,2

1

0,2

0,4

1,2

0,4

0,8

1,4

0,8

1

1,6

1

-

2

Примечание: β – угол контакта тел качения с дорожкой качения наружного кольца, зависящий от конструкции подшипника

5 Выбор посадок колец подшипника по таблицам 3.5…3,8.

По таблице 3.5 выбирается поле допуска вала jS6. В случае циркуляционного нагружения наружного кольца подшипника поле допусков в корпусе назначается по таблице 3.6. Квалитет точности вала определяется в зависимости от класса точности подшипника по таблице 3.7.

Таблица 3.5 – Допускаемые интенсивности нагрузок на посадочные поверхности вала

Диаметр отверстия внутреннего кольца подшипника d ,мм |

Допускаемые значения PR , кН/м, для полей допусков вала |

||||

свыше |

до |

jS5, jS6 |

k5, k6 |

m5, m6 |

n5, n6 |

18 |

80 |

До 300 |

300-1400 |

1400-1600 |

1600-3000 |

80 |

180 |

600 |

600-2000 |

2000-2500 |

2500-4000 |

180 |

360 |

700 |

600-3000 |

3000-3500 |

3500-6000 |

360 |

630 |

900 |

900-3500 |

3500-4500 |

4500-8000 |

Таблица 3.6 – Допускаемые интенсивности нагрузок на посадочные поверхности корпуса

Диаметр наружного кольца подшипника D,мм |

Допускаемые значения PR , кН/м, для полей допусков вала |

||||

свыше |

до |

К6, К7 |

М6, М7 |

N6, N7 |

Р7 |

50 |

180 |

До 800 |

800-1000 |

1000-1300 |

1300-2500 |

180 |

360 |

1000 |

1000-1500 |

1500-2000 |

2000-3300 |

360 |

630 |

1200 |

1200-2000 |

2000-2600 |

2600-4000 |

630 |

1600 |

1600 |

1600-2500 |

2500-3500 |

3500-5500 |

Таблица 3.7 – Квалитет точности валов и корпусов

Класс точности подшипника |

0,6 |

5,4 |

2 |

Квалитет точности вала |

6 |

5 |

4 |

Квалитет точности отверстия в корпусе |

7 |

6 |

5 |

Посадка наружного кольца, испытывающего местное нагружение, выбирается по таблице 3.8. Для легкого режима работы и посадочного диаметра – Ø 80 мм в неразъемном корпусе рекомендуется поле допуска отверстия Н7. Таким образом, имеем посадочные диаметры: вала – Ø 35 jS6 (±0,008) и отверстия Ø 80Н7 (+0,030).

Таблица 3.8 – Рекомендуемые посадки для колец при местном нагружении

Нагружение |

Посадочные диаметры, мм |

Посадка |

Типы подшипников |

||

на вал |

в корпус стальной или чугунный |

||||

неразъемный |

разъем-ный |

||||

Спокойное или с умеренными толчками и вибрацией, нагрузка до 150% |

до 80 |

h5, h6, g5 |

Н6, Н7 |

Н6, Н7 |

Все, кроме штампован– ных игольчатых |

свыше 80 до 260 |

g6, jS6 |

G6, G7 |

|||

свыше 260 до 500 |

f6 |

F7, F8 |

|||

свыше 500 до 1600 |

jS6 |

||||

С ударами и вибрацией; перегрузка до 300% |

до 80 |

h5, h6 |

JS6, JS7 |

JS6, JS7 |

Все, кроме штампован– ных игольчатых и роликовых конических двухрядных |

свыше 80 до 260 |

g5, g6 |

Н6, Н7 |

|||

свыше 260 до 500 |

|||||

свыше 500 до 1600 |

|||||

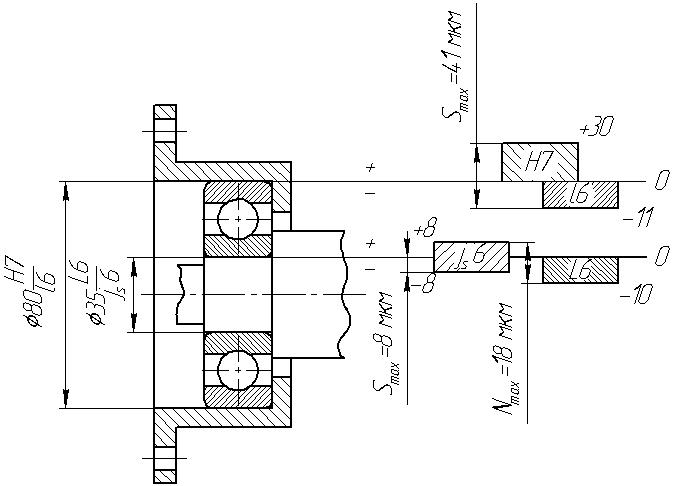

6 Изображение в расчетно-пояснительной записке схемы расположения полей допусков посадочных поверхностей подшипников, вала и корпуса (рисунок 3.1). В соответствии с рекомендациями [3] допуск цилиндричности посадочных мест вала и отверстия не должен превышать для подшипников 0 и 6-го классов точности 1/4 допуска на диаметр посадочной поверхности, а для подшипников 5 и 4-го классов точности 1/8 допуска на диаметр.

Допуск на диаметр вала равен 0,016 мм, а на диаметр отверстия корпуса 0,030 мм. Соответственно допуски цилиндричности составят 0,004 мм для вала и 0,008 мм для отверстия. Шероховатость сопрягаемых поверхностей определятся по таблице 3.9.

Для выбранного подшипника 6-го класса точности посадочные места должны иметь шероховатость: для вала Ra = 0,8 мкм, для отверстия корпуса Ra = 0,8 мкм, для опорных торцов заплечиков вала и корпуса Ra = 1,6 мкм.

7 Нанесение на сборочном чертеже узла посадок подшипников качения, а на чертеже вала – посадочного размера, допусков цилиндричности и шероховатости.

Рисунок 3.1 – Схема расположения полей допусков посадочных поверхностей подшипников, вала и корпуса

Таблица 3.9 – Шероховатость посадочных мест валов и корпусов

Посадочные поверхности |

Классы точности подшипников |

Предельные значения параметра Ra , мкм, для номинальных размеров |

|

до 80мм |

свыше 80 до 500мм |

||

валов |

0 |

1,6 |

3,2 |

6 и 5 |

0,8 |

1,6 |

|

4 |

0,4 |

0,8 |

|

отверстий корпусов |

0 |

1,6 |

3,2 |

6, 5 и 4 |

0,8 |

1,6 |

|

опорных торцов заплечиков вала и корпуса |

0 |

3,2 |

3,2 |

6, 5 и 4 |

1,6 |

3,2 |

|

Вывод. Для заданных размеров и условий эксплуатации назначены посадки колец подшипников качения с корпусом и валом, приведены схемы расположения допусков, на сборочных рабочих чертежах обозначены посадки, а на деталировочном чертеже вала - отклонения формы и шероховатость посадочных поверхностей.

4 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ МЕТРИЧЕСКОЙ КРЕПЕЖНОЙ РЕЗЬБЫ

Цель задания

Выбрать размеры и класс точности резьбового соединения; назначить поля допусков и степени точности изготовления элементов наружной резьбы (болта) d, d2 , d1 и внутренней резьбы D, D2 , D1., рассчитать исполнительные размеры наружной и внутренней резьбы.

Общие сведения

Резьбовые соединения являются самыми распространёнными соединениями деталей и широко используются в конструкциях различных машин. Резьбовая поверхность образуется при винтовом перемещении плоского контура определенной формы по цилиндрической или конической поверхности. В результате такого перемещения получается цилиндрическая или коническая резьба. Резьба может быть получена как на наружных, так и на внутренних поверхностях.

Крепежная метрическая резьба относится к резьбам общего назначения и используется для создания неподвижных разъемных соединений, главное требование к которым – обеспечить прочность соединения и сохранить плотность стыка соединяемых деталей в процессе эксплуатации.

Порядок выполнения задания

1 Изучение назначения, параметров и классов точности метрической крепежной резьбы [ ГОСТ , ГОСТ ], характера сопряжения болта и гайки [1,2].

2 Выявление приведённого в задании резьбового соединения, его характеристика.

Для фиксации шлицевого вала в осевом направлении на левом его конце нарезана резьба, которая с гайкой 1 образует резьбовое соединение, в данном случае – М24. Основное требование, предъявляемое к резьбовому соединению, – это не допустить осевого смещения подшипника качения 6 в процессе эксплуатации.

3 Выбор степени точности, посадки и длины свинчивания резьбового соединения по таблицам 4.1 и 4.2.

Для нашего случая необходимо обеспечить достаточно точную осевую фиксацию деталей на валу. Поэтому выбирается средний класс точности резьбы – 6-я степень точности (таблица 4.1), характер сопряжения болта и гайки – H/g и нормальная длина свинчивания – 20 мм (таблица 4.2).

У резьбы М24 – шаг крупный (основной) и равен Р = 3 мм (таблица 4.3).

Таблица 4.1 – Поля допусков метрической резьбы

Классы точности |

Поля допусков болтов |

Поля допусков гаек |

||||

Отклонения |

||||||

h |

g |

e |

d |

H |

G |

|

Точный |

4h |

– |

– |

– |

4H 5H |

– |

Средний |

6h |

6g

|

6e |

6d |

5H 6H 6H |

6G |

Грубый |

8h |

8g |

– |

– |

7H |

7G |

Примечание. Поля допусков, заключенные в рамки, рекомендуются для предпочтительного применения.

Таблица 4.2 – Длины свинчивания резьбы

Шаг |

Номинальный диаметр резьбы, d |

Длины свинчивания |

||

S |

N |

L |

||

0,7 |

свыше 2,8 до 5,6 |

до 2 |

свыше 2,0 до 6,0 |

свыше 6,0 |

0,8 |

свыше 2,8 до 5,6 |

до 2,5 |

свыше 2,5 до 7,5 |

свыше 7,5 |

1,0 |

свыше 5,6 до 11,2 |

до 3,0 |

свыше 3,0 до 9,0 |

свыше 9,0 |

1,25 |

свыше 5,6 до 11,2 |

до 4,0 |

свыше 4,0 до 12,0 |

свыше 12,0 |

1,5 |

свыше 5,6 до 11,2 |

до 5,0 |

свыше 5,0 до 15,0 |

свыше 15,0 |

свыше 11,2 до 22,4 |

до 5,6 |

свыше 5,6 до 16,0 |

свыше 16,0 |

|

свыше 22,4 до 45,0 |

до 6,3 |

свыше 6,3 до 19,0 |

свыше 19,0 |

|

2,0 |

свыше 11,2 до 22,4 |

до 8,0 |

свыше 8,0 до 24,0 |

свыше 24,0 |

свыше 22,4 до 45,0 |

до 8,5 |

свыше 8,5 до 25,0 |

свыше 25,0 |

|

2,5 |

свыше 11,2 до 22,4 |

до 10,0 |

свыше 10,0 до 30,0 |

свыше 30,0 |

3,0 |

свыше 22,4 до 45,0 |

до 12,0 |

свыше 12,0 до 36,0 |

свыше 36,0 |

3,5 |

свыше 22,4 до 45,0 |

до 15,0 |

свыше 15,0 до 45,0 |

свыше 45,0 |

4,0 |

свыше 22,4 до 45,0 |

до 18,0 |

свыше 18,0 до 53,0 |

свыше 53,0 |

4,5 |

свыше 22,4 до 45,0 |

до 21,0 |

свыше 21,0 до 63,0 |

свыше 63,0 |

5,0 |

свыше 45,0 до 90,0 |

до 24,0 |

свыше 24,0 до 71,0 |

свыше 71,0 |

Таблица 4.3 – Основные размеры метрической резьбы

Номинальный диаметр резьбы, d |

Шаг Р, мм |

Диаметры резьбы, мм |

|||

d=D |

d2=D2 |

d 1= D 1 |

d 3 |

||

4 |

0,7 |

4,000 |

3,545 |

3,242 |

3,141 |

5 |

0,8 |

5,000 |

4,675 |

4,459 |

4,387 |

6 |

1,0 |

6,000 |

5,350 |

4,917 |

4,773 |

8 |

1,25 |

8,000 |

7,188 |

6,647 |

6,466 |

10 |

1,5 |

10,000 |

9,026 |

8,376 |

8,160 |

12 |

1,75 |

12,000 |

10,863 |

10,106 |

9,853 |

14 |

2,0 |

14,000 |

12,701 |

11,835 |

11,546 |

16 |

2,0 |

16,000 |

14,701 |

13,835 |

13,546 |

18 |

2,5 |

18,000 |

16,376 |

15,294 |

14,9333 |

20 |

2,5 |

20,000 |

18,376 |

17,294 |

16,933 |

1,5 |

20,000 |

19,026 |

18,376 |

18,160 |

|

22 |

2,5 |

22,000 |

20,376 |

19,294 |

18,933 |

24 |

3,0 |

24,000 |

22,051 |

20,752 |

20,319 |

1,5 |

24,000 |

22,701 |

22,376 |

22,160 |

|

26 |

1,5 |

26,000 |

25,026 |

24,376 |

24,160 |

28 |

2,0 |

28,000 |

26,701 |

25,835 |

25,545 |

30 |

3,5 |

30,000 |

27,727 |

26,211 |

25,706 |

1,5 |

30,000 |

29,026 |

28,376 |

28,160 |

|

32 |

2,0 |

32,000 |

30,701 |

29,835 |

29,546 |

36 |

4,0 |

36,000 |

33,402 |

31,670 |

31,093 |

38 |

1,5 |

38,000 |

37,026 |

36,376 |

36,160 |

42 |

4,5 |

42,000 |

39,077 |

37,129 |

36,479 |

48 |

5,0 |

48,000 |

44,752 |

42,587 |

41,866 |

55 |

4,0 |

55,000 |

52,402 |

50,670 |

50,093 |

4 Нахождение номинальных диаметров резьбы (таблица 4.3), предельных отклонений диаметров (таблицы 4.4, 4.5) и предельных размеров, которые сводятся в таблицу 4.6.

Таблица 4.4 – Предельные отклонения диаметра резьбы болтов

ШШаг Р, мм |

Номинальный диаметр резьбы d, мм |

Предельные отклонения диаметра резьбы болтов полей допусков, мкм |

||||||||

6h |

6g |

8g |

||||||||

верхнее |

нижнее |

верхнее |

нижнее |

верхнее |

нижнее |

|||||

d,d 1,d 2 |

d |

d 2 |

d,d 1,d 2 |

d |

d 2 |

d,d 1,d 2 |

d |

d2 |

||

0,7 |

св. 2,8 до 5,6 |

0 |

-140 |

-90 |

-22 |

-162 |

-112 |

- |

- |

- |

0,8 |

св. 2,8 до 5,6 |

0 |

-150 |

-95 |

-24 |

-174 |

-119 |

-24 |

-260 |

-174 |

1,0 |

св. 5,6 до 11,2 |

0 |

-180 |

-112 |

-26 |

-206 |

-138 |

-26 |

-306 |

-206 |

1,25 |

св. 5,6 до 11,2 |

0 |

-212 |

-118 |

-28 |

-240 |

-146 |

-28 |

-363 |

-218 |

1,5 |

св. 5,6 до 11,2 |

0 |

-236 |

-132 |

-32 |

-268 |

-164 |

-32 |

-407 |

-244 |

св. 11,2 до 22,4 |

0 |

-236 |

-140 |

-32 |

-268 |

-172 |

-32 |

-407 |

-256 |

|

св. 22,4 до 45,0 |

0 |

-236 |

-150 |

-32 |

-268 |

-182 |

-32 |

-407 |

-268 |

|

1,75 |

св. 11,2 до 22,4 |

0 |

-265 |

-150 |

-34 |

-295 |

-184 |

-34 |

-459 |

-270 |

2,0 |

св. 11,2 до 22,4 |

0 |

-280 |

-160 |

-38 |

-318 |

-198 |

-38 |

-488 |

-288 |

св. 22,4 до 45,0 |

0 |

-280 |

-170 |

-38 |

-318 |

-208 |

-38 |

-488 |

-303 |

|

2,5 |

св. 11,2 до 22,4 |

0 |

-335 |

-170 |

-43 |

-377 |

-212 |

-42 |

-572 |

-307 |

3,0 |

св. 22,4 до 45,0 |

0 |

-375 |

-200 |

-48 |

-423 |

-248 |

-48 |

-648 |

-363 |

3,5 |

св. 22,4 до 45,0 |

0 |

-425 |

-212 |

-53 |

-478 |

-265 |

-53 |

-723 |

-388 |

4,0 |

св. 22,4 до 45,0 |

0 |

-475 |

-224 |

-60 |

-535 |

-284 |

-60 |

-810 |

-415 |

св. 45,0 до 90,0 |

0 |

-475 |

-236 |

-60 |

-535 |

-296 |

-60 |

-810 |

-435 |

|

4,5 |

св. 22,4 до 45,0 |

0 |

-500 |

-236 |

-63 |

-563 |

-299 |

-63 |

-863 |

-438 |

5,0 |

св. 45,0 до 90,0 |

0 |

-530 |

-250 |

-71 |

-601 |

-321 |

-75 |

-975 |

-500 |

Таблица 4.5 – Предельные отклонения диаметра резьбы гаек

Шаг Р, мм |

Номинальный диаметр резьбы d, мм |

Предельные отклонения диаметра резьбы гаек полей допусков, мкм |

||||||||

6h |

6g |

7h |

||||||||

нижнее |

верхнее |

нижнее |

верхнее |

нижнее |

верхнее |

|||||

d,d1,d2 |

d2 |

d1 |

d,d1,d2 |

d2 |

d1 |

d,d1,d2 |

d2 |

d1 |

||

0,7 |

св. 2,8 до 5,6 |

0 |

+118 |

+180 |

+22 |

+140 |

+202 |

0 |

+150 |

+224 |

0,8 |

св. 2,8 до 5,6 |

0 |

+125 |

+200 |

+24 |

+149 |

+224 |

0 |

+160 |

+250 |

1,0 |

св. 5,6 до 11,2 |

0 |

+150 |

+236 |

+26 |

+176 |

+262 |

0 |

+190 |

+300 |

1,25 |

св. 5,6 до 11,2 |

0 |

+160 |

+265 |

+28 |

+188 |

+293 |

0 |

+200 |

+335 |

1,5 |

св. 5,6 до 11,2 |

0 |

+180 |

+300 |

+32 |

+212 |

+332 |

0 |

+224 |

+375 |

св. 11,2 до 22,4 |

0 |

+190 |

+300 |

+32 |

+222 |

+332 |

0 |

+236 |

+375 |

|

св. 22,4 до 45,0 |

0 |

+200 |

+300 |

+32 |

+232 |

+332 |

0 |

+250 |

+375 |

|

1,75 |

св. 11,2 до 22,4 |

0 |

+200 |

+335 |

+34 |

+234 |

+369 |

0 |

+250 |

+425 |

2,0 |

св. 11,2 до 22,4 |

0 |

+212 |

+375 |

+38 |

+250 |

+413 |

0 |

+265 |

+475 |

св. 22,4 до 45,0 |

0 |

+224 |

+375 |

+38 |

+262 |

+413 |

0 |

+280 |

+475 |

|

2,5 |

св. 11,2 до 22,4 |

0 |

+224 |

+450 |

+42 |

+266 |

+492 |

0 |

+280 |

+560 |

3,0 |

св. 22,4 до 45,0 |

0 |

+265 |

+500 |

+48 |

+313 |

+548 |

0 |

+335 |

+630 |

3,5 |

св. 22,4 до 45,0 |

0 |

+280 |

+560 |

+53 |

+333 |

+613 |

0 |

+355 |

+710 |

4,0 |

св. 22,4 до 45,0 |

0 |

+300 |

+600 |

+60 |

+360 |

+660 |

0 |

+375 |

+750 |

св. 45,0 до 90,0 |

0 |

+315 |

+600 |

+60 |

+375 |

+660 |

0 |

+400 |

+750 |

|

4,5 |

св. 22,4 до 45,0 |

0 |

+315 |

+670 |

+63 |

+378 |

+733 |

0 |

+400 |

+850 |

5,0 |

св. 45,0 до 90,0 |

0 |

+335 |

+710 |

+71 |

+406 |

+781 |

0 |

+425 |

+900 |

Таблица 4.6 – Результаты расчетов параметров резьбы

Детали |

Диаметр D |

Размеры, мм |

Отклонения, мм |

|||

исполни-тельный |

наиболь-ший |

наимень-ший |

верхнее |

нижнее |

||

Гайка |

наружный D |

24,000 |

- |

24,000 |

не нормировано |

0 |

средний D2 |

22,051 |

22,316 |

22,051 |

+0,265 |

0 |

|

внутренний D1 |

20,752 |

21,252 |

20,752 |

+0,500 |

0 |

|

Болт |

наружный d |

24,000 |

23,952 |

23,577 |

-0,048 |

-0,423 |

средний d2 |

22,051 |

22,003 |

21,803 |

-0,048 |

-0,248 |

|

внутренний d1 |

20,752 |

20,704 |

- |

-0,048 |

не нормируется |

|

5 Приводится стандартное обозначение резьбового соединения

![]() .

.

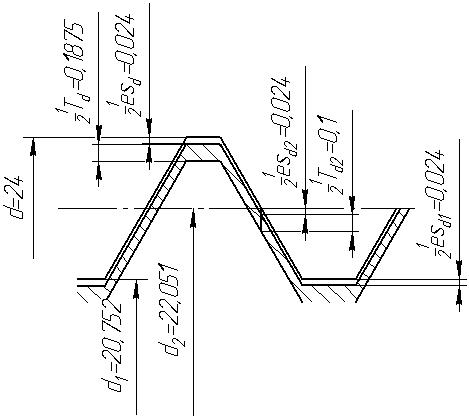

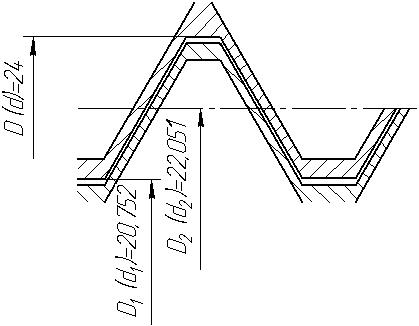

6 На рисунке 4.1,а-в изображаются схемы расположения полей допусков нормируемых диаметров болта и гайки.

а

а

б

б

в

в

Рисунок 4.1 – Схемы расположения полей допусков резьбы: а – гайки с основным отклонением 6H; б –болта с основным отклонением 6g; в – гайки и болта с основным отклонением 6h/6g

Вывод. В соответствии с назначением выбраны точность и стандартная посадка резьбового соединения, которые обеспечивают регулирование осевого положения деталей на валу. Определены предельные отклонения параметров наружной и внутренней резьбы, рассчитаны исполнительные размеры диаметров резьбы.