- •1. Задачи технической диагностики и методы их решения

- •1.1. Предмет технической диагностики, как научной дисциплины

- •1.2. Основные принципы диагностирования и составления диагностических алгоритмов

- •1.3. Классификация математических моделей

- •1.4. Общая характеристика технических средств диагностики

- •2. Система диагностирования авиационных гтд

- •2.1. Особенности гтд, как объекта диагностирования

- •2.2. Определение технического состояния гтд

- •2.3. Общая характеристика диагностических признаков

- •3. Методы технического диагностирования

- •3.1. Вибрационная диагностика

- •3.2. Диагностика состояния двигателя по шуму

- •3.3. Спектр шумов основных узлов гтд

- •3.4. Метод термогазодинамических параметров

- •3.5. Дискретно–фазовый метод измерения колебаний лопаток

- •3.6. Метод осциллографирования параметров

- •3.7. Оценка состояния опор ротора по температуре

- •3.8. Специальные средства контроля технического состояния гтд.

- •4.Техническая диагностика по изменению физико-механических параметров

- •4.1 Диагностика деталей, омываемых маслом

- •5. Диагностика гтд на основе информации, зарегистрированной в полете. Прогнозирование технического состояния гтд

- •5.1 Классификация бортовых систем регистрации полетных данных (бсрпд). Магнитные бсрпд

- •5.2. Особенности применения аналоговых бсрпд

- •5.3. Методы прогнозирования

- •Xдоп – допустимое значение параметра

- •Xопр – определяемое значение параметра через интервал времени после проведения предыдущего замера

- •1. Задачи технической диагностики и методы их решения

- •Предмет технической диагностики, как научной дисциплины……………………………………………………1

- •Система диагностирования авиационных гтд

- •Методы технического диагностирования по изменению параметров динамических процессов

- •Техническая диагностика по изменению физико-механических параметров

- •6. Анализы причин возникновения неисправностей в гтд

3. Методы технического диагностирования

ПО ИЗМЕНЕНИЮ ПАРАМЕТРОВ ДИНАМИЧЕСКИХ ПРОЦЕССОВ

3.1. Вибрационная диагностика

При работе ГТД все его детали, узлы и агрегаты совершают вынужденные и резонансные колебания. Характеристики этих колебаний зависят от частоты и характера возмущающих сил, от упруго-массовых характеристик элементов конструкций, которые, в свою очередь, зависят от ряда конструктивных, технологических и эксплутационных факторов. Наиболее важное значение имеют колебания механического и аэродинамического происхождения.

Источниками механических колебаний являются:

неуравновешенные силы;

процессы соударения деталей;

процессы трения скольжения и качения;

взаимодействие элементов конструкции через упругие связи.

Источниками аэродинамических колебаний являются:

пульсация потока;

неравномерное горение и переменные импульсы, создаваемые вращающимися лопатками.

Работа ГТД характеризуется широким спектром вибрации, который определяется:

частотой вращения ротора;

частотой прохождения рабочими лопатками лопаток соплового аппарата или ВНА;

частотой вращения элементов подшипника;

частотой вращения шестерен, валов, колес и элементов насоса;

частотой собственных колебаний элементов конструкции;

турбулентностью газового потока.

Для вибрационного диагностирования ГТД наиболее целесообразно применение спектрального анализа.

Спектральный анализ заключается в построении спектрограммы вибраций с помощью широкополосного фильтра и последующим ее анализом математическими методами.

Наиболее эффективен спектральный анализ с автоподстройкой центральной частоты фильтра в соответствии с флуктуациями частоты вращения ротора.

В качестве измеряемого параметра можно использовать величину перемещения А(τ) ( в диапазоне частот от 0 до 1000Гц), скорость вибраций V(τ) (от 10Гц до 2500Гц) и ускорение вибраций g(τ) (от 10Гц до 50000Гц):

А(τ) = x0 sin (ωτ + φ),

V(τ) = V0 cos (ωτ + φ),

g(τ) = A0 sin (ωτ + φ),

где x0 – амплитуда виброперемещения;

V0 = ω x0;

A0 = ω2x0;

ω и φ – круговая частота и фаза колебаний, соответственно.

В некоторых случаях наличие дефектов, не проявляющихся на низкочастотных спектрограммах, может быть выявлено с помощью высокочастотных спектрограмм, т.е. целесообразно проводить диагностирование по параметру ускорения вибраций g(τ), а не по скорости вибраций V(τ) (например, для редуктора центробежного насоса).

Динамические деформации диагностируемых деталей измеряют с помощью проволочных, фольговых или полупроводниковых тензорезисторов. Их работа основана на свойстве металлической решетки или фольги (константам, сплавы на основе никеля и молибдена, нихром) при деформации (растяжении или сжатии) изменять свое электрическое сопротивление.

Специальные проволочные тензорезисторы на цементной основе можно использовать при температуре до 900ºС. Однако, применяемые тензорезисторы не обеспечивают необходимую стабильность и надежность при длительной эксплуатации, поэтому их используют для вибродиагностирования при проведении экспериментальных исследований.

Для измерения параметров вибраций ГТД используют пьезоэлектрические, индукционные и емкостные преобразователи.

Наиболее широкое применение нашли пьезоэлектрические вибропреобразователи, работа которых основывается на пьезоэффекте – появлении электрических зарядов различной полярности на противоположных гранях некоторых кристаллов при их механической деформации.

Передача вибраций осуществляется через элементы конструкции, которые могут искажать характер и параметры вибрации. Поэтому, датчики надо стараться устанавливать как можно ближе к диагностируемому объекту.

Диагностирование по вибрациям осуществляется в соответствии с инструкцией, в которой имеются следующие данные:

спектр исправного двигателя;

линии предельного уровня составляющих спектр частот, превышение которых свидетельствует о неисправности в системах двигателя;

места, условия и периодичность замера уровня вибраций;

спектры вибраций двигателя для состояний, характеризующих наиболее вероятные в эксплуатации неисправности;

уровни вибрации для важнейших деталей и узлов ГТД, превышение которых будет указывать на их повреждение;

логические схемы поиска неисправностей.

В наиболее простом случае сравнение спектров можно проводить наложением зарегистрированной спектрограммы на эталонную, на которую нанесены предельные уровни вибраций.

Оценка технического состояния объекта может быть определена путем замера акустической эмиссии, возникающей в нем под действием влияния нагрузок.

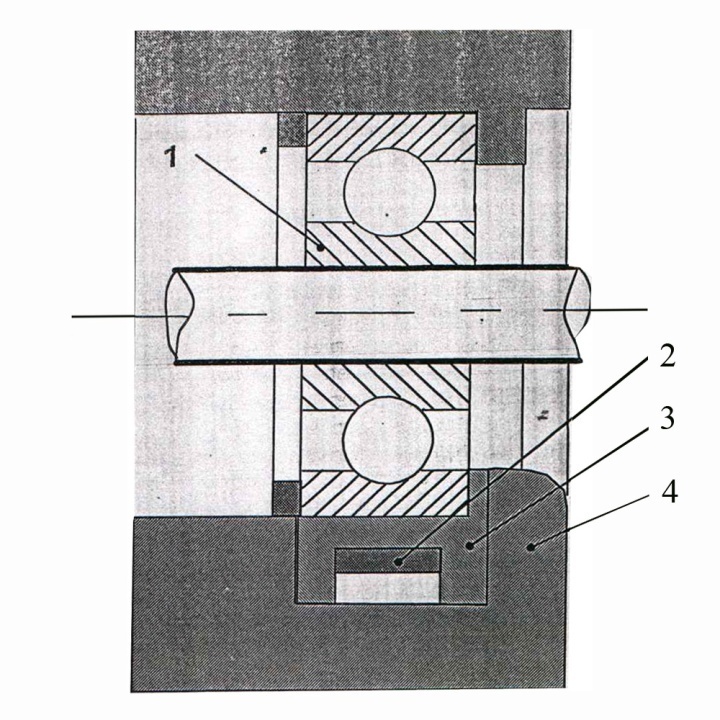

Схемы размещения датчика и собственно прибора для обнаружения усталостных трещин в подшипнике качения представлены на рис.5 и 6.

На рис.7 приведены осциллограммы сигналов внутренних вибропреобразователей, полученные при испытании радиально-упорных подшипников.

На практике при вибродиагностировании ГТД широко применяются следующие приборы и комплексы оборудования:

универсальный виброметр УМ-3/Х;

комплект виброаппаратуры ИВ-300;

виброакустический индикатор ИВА-4000 с дефектоискателем (контроль целостности ступеней компрессора);

виброакустический прибор ДИП-1 (диагностический индикатор подшипников, выявляющий на начальной стадии дефекты типа мелких выкрашиваний – питтинга, раковин, сколов, выработки на беговых дорожках подшипника, сепараторах, телах качения, а также предназначенный для определения наличия посторонних частиц в смазке).

Оценка технического состояния объекта может быть определена путем замера акустической эмиссии, возникающей в нем под действием внешних нагрузок.

Акустическая эмиссия представляет собой волновой процесс, возникающий в деталях, когда в межкристаллической решетке металла происходят необратимые изменения с образованием микротрещин. Этот колебательный процесс фиксируется датчиком, который устанавливается непосредственно на исследуемую деталь или на детали, имеющие с ней акустический контакт. Этот метод дает надежную информацию о начале усталостного процесса разрушения и его развитии. Он позволяет обнаружить транс- и межкристаллические трещины, которые невозможно выявить другими методами неразрушающего контроля.

Рис. 5

1-подшипник; 2-тензометрический вибродатчик;

3-пластина для наклеивания датчика; 4-опоры ротора.

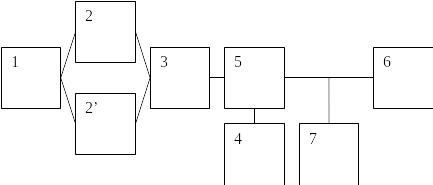

Рис.6

1- пьезодатчик с предусилителем; 2 и 2'– нижний и верхний узкополосные фильтры; 3- подавитель помех; 4- источники опорного сигнала; 5- блок сравнения; 6- индикатор разрушения; 7- головной телефон.

Рис.7