- •I. Введение

- •1.1. Классификация процесса пищевых производств

- •1.2. Классификация оборудования

- •Основные положения темы

- •Тест для проверки знаний.

- •1.3. Основные законы науки о процессах и аппаратах

- •1.4. Технические свойства пищевых продуктов

- •Коэффициент теплопроводности жидкости при температуре t

- •Механические процессы

- •2.1. Измельчение

- •2.1.1. Оборудование для измельчения Вальцовые станки

- •Техническая характеристика станков типа зм2

- •2.1.2. Мясорубки, волчки, куттеры

- •Техническая характеристика волчка-дробилки в2-фд2-б

- •2.2. Сортирование пищевого сырья

- •2.2.1. ОБорудование для сортирования

- •2.2.2. Классификация оборудования

- •Оборудование для инспекции пищевого растительного сырья

- •Практическая работа №2

- •2.2.3. Классификация оборудования

- •Штампующие машины

- •Техническая характеристика штумпующей машины для макаронных изделий

- •Контрольные вопросы

- •2.3. Основные виды обработки давлением

- •2.3.1. Машины для обработки пищевых масс давлением

- •Уплотнение массы характеризуется коэффициентом штампования

- •2.3.2. Процессы в шнековых формообразующих прессах

- •Контрольные вопросы и задания

- •Тест для проверки знаний

- •III. Гидромеханические процессы

- •3.1. Разделение неоднородных систем

- •Классификация неоднородных систем

- •Классификация и характеристика неоднородных систем

- •3.1.1. Классификация процессов разделения неоднородных систем

- •3.1.2. Осаждение

- •Теоретические основы процесса

- •3.1.3. Оборудование для осаждения в поле силы тяжести

- •Суспензия

- •Основные положения темы

- •Контрольные вопросы и задания

- •Тесты для проверки знаний

- •3.2. Фильтрование. Общие сведения

- •3.3.1. Оборудование для фильтрования

- •Контрольные вопросы и задания

- •Тесты для проверки знаний

- •Чем различаются шламовое и закупорочное фильтрование?

- •Для чего на фильтрующие перегородки намывают слой кизельгура?

- •3. Почему при одинаковых перепадах давлений на фильтре для суспензий со сжимаемыми осадками фильтрование под вакуумом более производительно, чем под избыточным давлением?

- •5. Почему для непрерывного фильтрования сахара применена толкающая центрифуга, а не саморазгружающаяся с коническим ситом?

- •3.3. Перемешивание жидких и сыпучих смесей

- •Смесители жидких продуктов

- •3.4. Сущность гомогенизации.

- •Основные положения

- •Контрольные вопросы и задания

- •Тесты для проверки знаний

- •IV. Тепловые процессы

- •4.1. Способы передачи тепла

- •4.1.1. Использование феноменологического метода при расчёте тепловых процессов

- •4.1.2. Средние температуры в расчетах теплообменника

- •4.1.3. Расчеты коэффициентов теплоотдачи

- •4.1.4. Получение экспериментальных зависимостей для расчета

- •Основные положения

- •Контрольные вопросы и задания.

- •Тесты для проверки знаний

- •1. Какой из названных далее параметров является обобщенной действующей силой, побуждающей теплообмен в кожухотрубном теплообменнике?

- •4.1.5. Аппараты для нагревания и охлаждения

- •4.2. Типичные схемы теплообменников

- •4.3. Методы выпаривания

- •4.3.1 Однокорпусные вакуумные выпарные установки

- •4.3.2. Многокорпусные вакуумные выпарные установки

- •4.3.3. Устройство выпарных аппаратов

- •Основные положения

- •Контрольные вопросы и задания

- •Тесты для проверки знаний

- •Что такое температурная депрессия?

- •4.4. Пастеризация и стерилизация

- •Давление внутри банки р2 (кПа) определяется в виде

- •4.5. Конденсация

- •4.5.1.. Конденсация в контактных конденсаторах

- •Основные положения

- •Контрольные вопросы и задания

- •Тесты для проверки знаний

- •Что такое дефлегматор?

- •4.6. Способы охлаждения и циклы холодильных машин способы охлаждения

- •4.6.1. Прямой и обратный циклы карно. Энтропия

- •4.6.2. Схемы и циклы холодильных машин

- •Основные положения.

- •Контрольные вопросы и задания

- •Тесты для проверки знаний

- •3. Какой процесс вызывает эффективное охлаждение продукта при его размещении в вакуумной камере?

- •V. Массообменные процессы

- •5.1. Теоретические основы массопрередачи

- •5.1.1. Массообменные аппараты способы организации контакта фаз

- •5.1.2. Массообменные аппараты с пленочным течением

- •5.1.3.Массообменные аппараты с барботажем.

- •5.1.4. Тарелки ректификационных аппаратов и насадки насадочных аппаратов

- •5.2. Абсорбция

- •5.2.1. Классификация абсорберов

- •5.3. Адсорберы

- •Контрольные вопросы и задания

- •Тесты для проверки знаний

- •1. Чем отличается адсорбция от абсорбции?

- •. Контрольные вопросы и задания

- •Тесты для проверки знаний

- •1. Чем отличается адсорбция от абсорбции?

- •3. В связи с поглощением вещества поверхностью, а не объемом адсорбента понятие концентрации адсорбтива теряет смысл. Какой параметр выступает вместо него при расчетах адсорберов?

- •5.4. Экстракция

- •5.4.1. Классификация оборудования

- •4.10. Классификация оборудования

- •5.4.2. Установка для получения настоек и морсов

- •5.4.3. Аппарат для экстракции растительного масла

- •5.5. Сушка пищевых продуктов

- •Используя уравнение состояния для 1 кг сухого воздуха, запишем

- •Таким образом, удельная теплоемкость влажного воздуха

- •5.5.1.Устройство сушилок

- •Вакуум-сублимационные сушилки

- •Микроволновые сушильные установки

- •Основные положения

- •Контрольные вопросы и задания

- •Тесты для проверки знаний

- •1. Почему при сушке чередуются воздействия на изделие высокой и низкой температур?

- •2. Почему сушилка называется туннельной?

- •5.7. Кристаллизация и растворение

- •Основные положения

- •Контрольные вопросы и задания

- •Тесты для проверки знаний

- •1. Почему для начала кристаллизации недостаточно вывести параметры раствора на кривую насыщения?

- •2. Почему непосредственное выпадение кристаллов из утфеля организуют в отдельных аппаратах?

- •4. Для чего поверхности нагрева в кристаллизаторах устраивают предельно низко?

- •6. Какой из названных далее способов кристаллизации обеспечит получение кристаллов приблизительно одинаковых размеров?

5.1.1. Массообменные аппараты способы организации контакта фаз

В данном разделе рассматриваются общие закономерности процессов, реализующихся в массообменных аппаратах. Процессы массопередачи называют диффузионными, так как перенос вещества из области с большей концентрацией в область с меньшей осуществляется в результате диффузии.

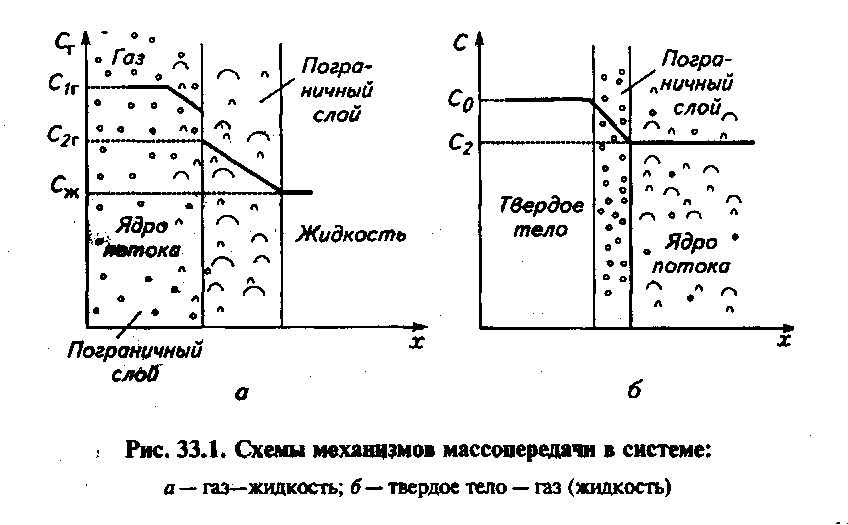

Механизм массопередачи. Рассмотрим механизм массопередачи на примерах, изображенных на рисунке 33.1.

Как видно из рисунка 33.1, потоки взаимодействующих фаз разделяются на две характерные области - ядро потока и пограничный слой, располагающийся непосредственно вблизи поверхности контакта с другой фазой. В пограничном слое резко изменяется концентрация переносимого компонента. В ядре потока концентрация практически постоянна; она выравнивается турбулентными пульсациями.

Массолередача в системе газ — жидкость. На стыке пограничных слоев жидкой и газообразной фаз (рис. 33.1, а)

Так же как для процессов распространения теплоты в твердом теле, это уравнение имеет аналитическое решение (в виде бесконечного ряда) для тел простейшей формы - неограниченной пластины, бесконечного цилиндра и шара. Для облегчения расчетов часто пользуются графиками, позволяющими определить концентрацию внутри твердого тела.

С помощью уравнения (33.1) находят среднюю концентрацию твердых частиц в зависимости от продолжительности процесса. Зная эту величину, можно получить необходимые сведения о кинетике процесса, а также об его эффективности по средней концентрации твердой частицы в конце процесса или кинетике изменения ее в течение процесса.

Для твердых тел произвольной формы вывод расчетного уравнения массопроводности на основе функции общего вида, выраженной зависимостью (33.1), возможен в каждом конкретном случае путем опытного определения средних (по объему частиц) концентраций в различные моменты времени и обработки экспериментальных данных.

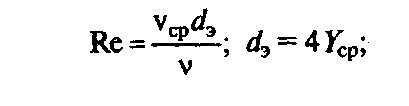

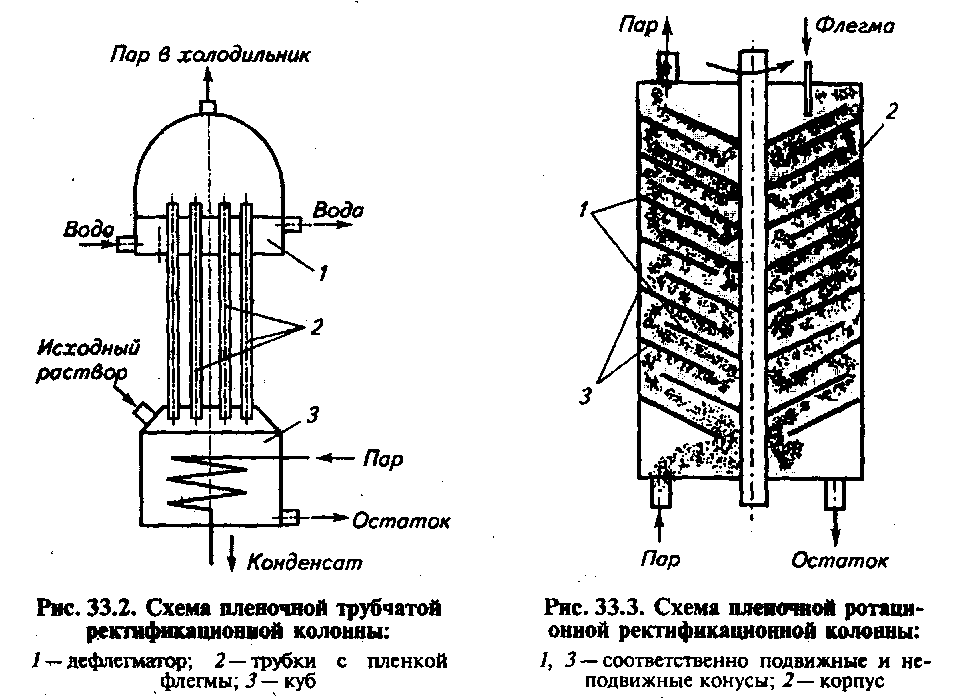

В массообменных аппаратах необходим контакт фаз, обменивающихся массой. Для создания тесного контакта газа (пара) и жидкости применяют следующие приемы: организуют пленочное течение жидкости в трубчатых (см. рис. 33.2) или насадочных (см. рис. 33.4) колоннах, течение газа сквозь каскады жидкости, стекающей с одной поверхности на другую (см. рис. 33.3), барботаж газообразной фазы через слой жидкости с образованием струй, пузырей, пены, брызг, пенное течение жидкой и паровой фаз (см. рис. 33.8).

5.1.2. Массообменные аппараты с пленочным течением

Пленочное течение характеризуется течением тонких пленок жидкости по вертикальной или наклонной поверхности. Различают пленочные ректификационные колонны (трубчатые и ротационные), а также насадочные аппараты (скрубберы).

Ректификационные колонны. Примеры устройства пленочных ректификационных колонн приведены на рисунках 33.2 и 33.3.

Газовая фаза над пленкой может иметь различные скорости движения: от нуля и выше. При скорости воздушного потока 3,5 м/с движение газа практически не оказывает влияния на движение пленок. При скорости 7 м/с наблюдается унос брызг.

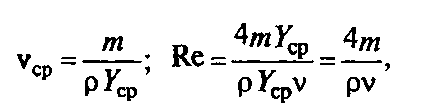

Характеристики движения самой пленки жидкости определяются значением критерия Рейнольдса (Re), вычисляемого по формулами

где vcp — средняя скорость течения жидкости, м/с; d3 — эквивалентный диаметр потока, м; v — кинематический коэффициент вязкости, м2/с; р — плотность жидкости, кг/м3; Yср— средняя толщина пленки, м; m — масса пленки жидкости, стекающей за 1 с через 1 м ее ширины кг/(м - с).

Ламинарное течение жидкой пленки имеет место при Re < 30. При этом стекающая пленка прозрачна. При Re > 1500 течение пленки турбулентно. Сплошность пленки нарушается при малой ее толщине (менее 50мкм в спокойном воздухе). Нарушение сплошности происходит под действием сил поверхностного натяжения.

Скорость течения пленок вблизи твердых стенок изменяется по параболическому закону. Отношение максимальной и средней

скоростей в пограничном слое Vmax / Vср = 3/2.

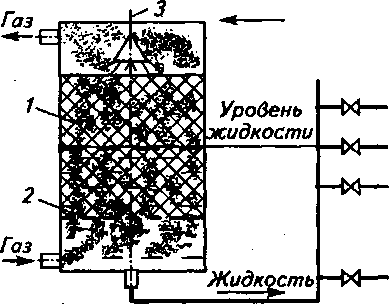

Насадочные аппараты (скрубберы). Эти аппараты служат для осуществления контакта жидкости и газа. В скруббере (рис. 33.4) жидкость и газ проходят навстречу друг другу через насадку, уложенную на опорную решетку. Как видно из рисунка 33.4, отвод жидкости может быть организован либо из нижней точки скруббера, либо на более высоком уровне. В последнем случае аппарат называют скруббером с принудительным эмульгированием

Жидкость

Рис. 33.4. Схема скруббера с принудительным эмульгированием:

1. —насадка; 2— решетка с насадками; 3— форсунка

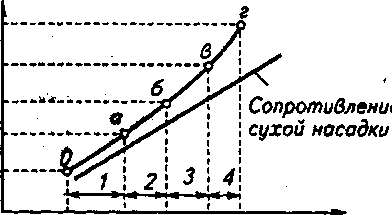

Различают четыре характерных режима течения в насадочных скрубберах при противоточном движении фаз:

1) ламинарный — при малых расходах (скоростях движения компонентов);

2) промежуточный, характеризуемый началом торможения течения жидкости;

3) турбулентный, при котором течение жидкости турбулизировано; характеризуется наличием частичного задерживания жидкости в насадке — ее «зависания»;

4) эмульгационный, при котором фазы непрерывно меняются ролями — то одна, то другая делаются сплошной, а вторая - дисперсной. Это явление называют инверсией фаз. В таком режиме перемешивание фаз наиболее интенсивно. При дальнейшем увеличении скорости газа наблюдается «захлебывание». При этом жидкость поднимается выше уровня насадки и выбрасывается из аппарата.

Зависимость сопротивления движению газа (Ар) (перепад напора по газовой линии) от скорости движения газа в свободном сечении приведена на рисунке 33.5. Критические точки а...г соответствуют изменениям режимов течения.

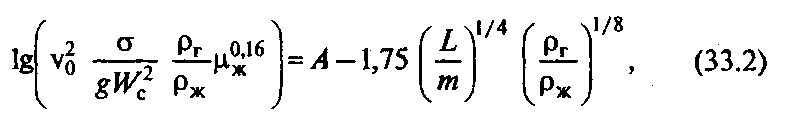

Обобщение экспериментальных данных для расчета положения точки инверсии, соответствующей началу эмульгационного режима, позволяет представить зависимость скорости инверсии фаз от режимных параметров аппроксимирующим уравнением вида

Ряс. 33.5. Режимы работы насадочной Ар, колонны:

1 — пленочный; 2— промежуточный; 3 — турбулентный; 4— эмульгашгонный; характерные точки: а — торможения; б— подвисания; в — инверсии фаз; г—захлебывания