Шліфувальні круги

Виготовляють в основному з штучних шліфувальних матеріалів. Вони більш однорідні та чисті по складу, та дешевші природних.

Для виготовлення промислових шліфувальних кругів застосовують шість видів зв'язок:

керамічну;

бакелітову;

вулканітову;

силікатну;

гліфталеву;

металічну.

У машинобудуванні найбільш поширена:

керамічна зв'язка – її виготовляють з вогнетривкої глини, польового шпата та кварца;

бакелітова зв'язка – синтетична смола. Круги на цій зв'язці міцні та пружні, але погано переносять вплив ЗОР;

вулканітова зв'язка – з каучуку і сірки. Круги міцні та вологостійкі, працюють на великих швидкостях, але швидко засалюються;

силікатна зв'язка – для кругів, які працюють без охолодження, вони волого та луго стійкі;

глифталева зв'язка – для волокнистих пружних кругів при тонкому оздоблювальному шліфуванні деталей з загартованих сталей;

металева зв'язка – вольфрамо-кобальтова, залізо-нікілева, мідно -олов'яна – використовується для алмазних кругів.

Ці круги володіють:

великою стійкістю проти спрацювань;

великою продуктивністю;

високою температурною стійкістю.

Параметри шліфувальних кругів:

1 Зернистість (позначається номером) - це найважливіший параметр, що визначає властивості шліфувального круга.

Зернистість - це розмір зерен абразивних матеріалів, з яких складається круг.

Приклад: №16 - значить, що величина зерен <200мкм, але > 160мкм /1.с.186, табл. 14/.

2 Твердість шліфувального круга – це сила, яку потрібно прикласти до зерна, щоб вирвати його із зв'язки.

Чим більша ця сила, тим твердіший круг.

М'які круги швидше зношуються, а тверді - забиваються стружкою (засалюються), а значить швидко нагріваються.

Тому для шліфування твердої сталі використовують м'які круги, так як зерна, які вже запушилися легко вириваються із зв'язки, оголюючи зерна, які лежать нижче з гострими кромками - круг, так би мовити самозаточується.

Навпаки, при шліфуванні м'якої сталі використовуються тверді круги, так як їх стійкість більша.

Для шліфування міді і латуні використовують м'які крупнозернисті круги.

По твердості круги діляться на класи:

м’який (М);

середньо м’який (СМ);

середній (С);

середньо твердий (СТ);

твердий (Т);

особливо твердий (ОТ);

надзвичайно твердий (НТ).

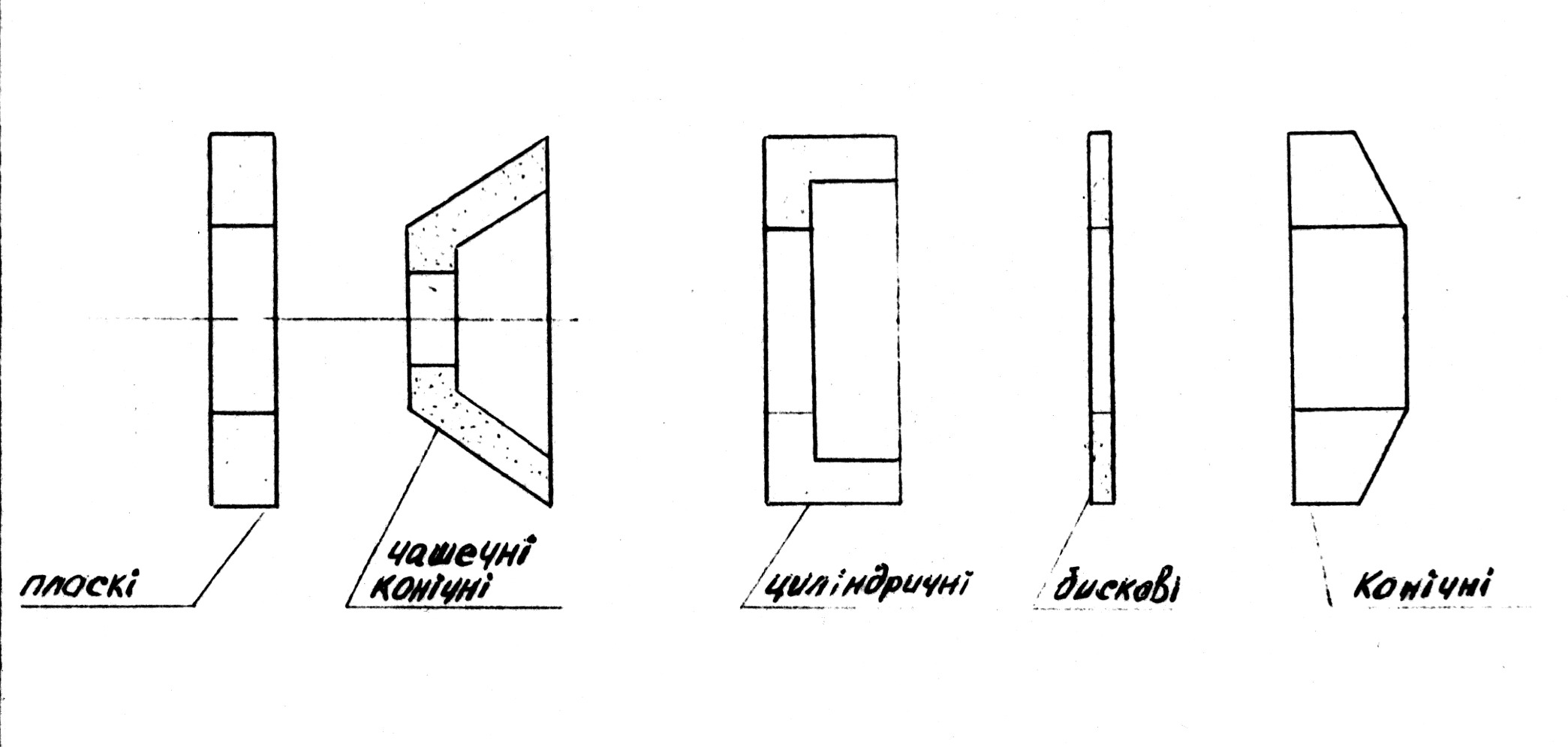

По формі:

Рис. 1 Шліфувальні круги

Для шліфування різьб – спеціальні профільні круги.

Шліфування зовнішніх циліндричних і конічних поверхонь здійснюється на:

круглошліфувальних верстатах;

безцентрово-шліфувальних верстатах;

стрічковошліфувальних верстатах.

На круглошліфувальних верстатах заготовку встановлюють в центрі верстата, або на центровій оправці. В окремих випадках заготовку встановлюють в цанзі, патроні чи спеціальному пристосуванні, але таке встановлення знижує точність обробки.

Швидкість обертання заготовки залежить від її діаметра 10…15 м/хв.

Швидкість шліфувального круга 30 м/с., а при використанні спеціальних кругів 50 м/с.

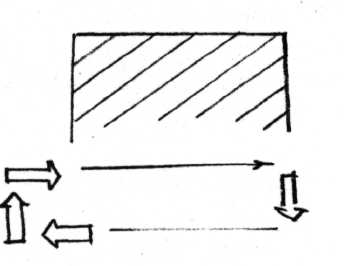

Розрізняють два способи круглого шліфування:

з подовжньою подачею;

методом врізання.

Рис.2.-Схема подовжнього шліфування.

Перший спосіб заключається в тому, що в процесі шліфування заготовка здійснює подовжній рух в обидві сторони, поперечна подача шліфувального круга здійснюється по закінченні кожного ходу або один раз за два ходи.

При попередньому шліфуванні подовжня подача буває 0,5...0,8 висоти круга за один оберт заготовки, при кінцевому - 0,2...0,3 висоти круга, глибина різання - 0,005...0,02 мм за кожний хід.

Цей метод найбільш розповсюджений для обробки валів.

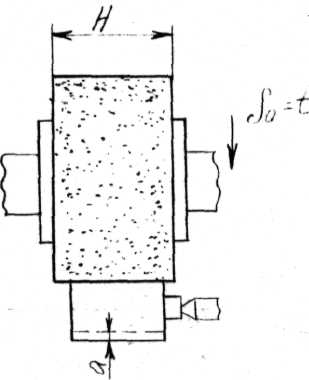

Основний час для круглого зовнішнього шліфування з повздовжньою подачею круга

![]()

де L – довжина повздовжнього ходу стола, мм.;

а – припуск на сторону, мм.;

n – частота обертання заготовки, об/хв;

S – повздовженна подача, мм/об;

Sn – поперечна подача круга на один хід стола (глибина різання), мм;

К – коефіцієнт, який враховує точність шліфування;

Sg – продольна подача в долях висоти круга на один оберт заготовки;

Н – висота круга, мм.

Довжина подовжнього хода стола

При шліфуванні на прохід

![]()

Довжина подовжного хода стола

При шліфуванні на прохід ;

При

шліфуванні

в упор

![]() ;

;

де lo-довжина шліфувальної поверхні, мм.

Коефіцієнт К використовується слідуючий:

Точність шліфування, мм К

0,07...0,09……………………..1,25

0,0...0,06………………………1,40

0,02...0,03……………………..1,70

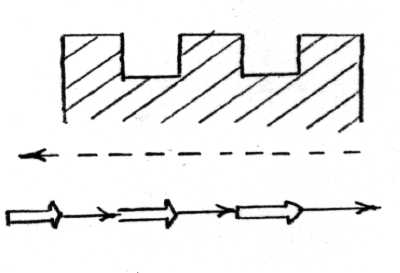

Другий спосіб

Заключається в тому, що шліфувальному кругу повідомляється лише поперечна передача. Висоту круга беруть більшу довжини поверхні заготовки, яка обробляється. Цей метод більш продуктивний. Його використовують в масовому і крупносерійному виробництві.

Рис.З - Схема шліфування методом врізання.

Основний час

![]()

де So-поперечна подача, мм/об.

При вимірюванні діаметра шліфувальної шийки вала скобою чи мікрометром верстат зупиняють.

Спеціальні контрольні пристрої дозволяють вимірювати діаметр заготовки, що обробляється в процесі шліфування.

Тема №2.14

Види фасонних поверхонь. Обробка фасонних поверхонь

Обробка фасонних поверхонь.

План

Види складних поверхонь та їх класифікація

Обробка фасонних поверхонь точінням

Обробка фасонних поверхонь фрезеруванням

Строгания, протягування фасонних поверхонь

Шліфування фасонних поверхонь

Обробка на верстатах з ЧПК

Література :

1. В.В.Данилевский. Технология машиностроения, 79 с. 261, 80, с.263

2. Н.Ф.Мельников и др. Технология машиностроения 6,с.199

1 Види складних поверхонь та їх класифікація

В конструкціях сучасних машин застосовують деталі складної форми. Наприклад : лопатки турбін, форма яких відрізняється від плоскої, циліндричної чи конічної.

Найбільш поширені наступні види поверхонь :

поверхні, підпорядковані математичним рівнянням, визначеної форми та з певним розташуванням у просторі, називаються алгебраїчними;

поверхні, форма яких визначена окремими точками, а координати цих точок задані у вигляді чисел, зведених у таблицю - це поверхні з числовими відмінками. Приклади : профілі лопаток парових, газових та водяних турбін; гребних гвинтів, різноманітні кулачки.

3) конструктивні поверхні класифікувати неможливо, так як вони залежать від конструктивної необхідності.

Обробка фасонних поверхонь точінням

Фасонні поверхні можливо обробляти різними методами:

2.1) фасонним інструментом, що має профіль поверхні що оброблюється;

нормальним інструментом, якому сполучається криволінійний рух відносно заготовки що оброблюється за допомогою копірів;

комбінований метод – коли фасонному інструменту сполучається рух по заданій траєкторії.

Наприклад:

1-й метод – обточування фасонної канавки; обробка фасонною дисковою фрезою зубів шестерні;

2-й метод – обробка кулачків звичайним інструментом;

3-й метод – 3.1) фрезерування фасонною фрезою спіральної канавки свердла; 3.2) нарізання різьби різьбовим різцем на токарному верстаті.

4-й метод – фасонним різцем невеликої довжини, так як він знімає широку стружку, що може викликати вібрацію заготовки, що обробляється.

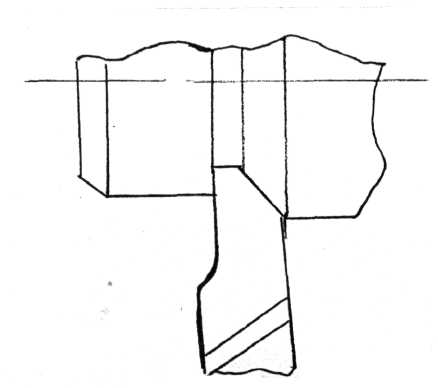

Рис.1 Обробка фасонним різцем

Рис. 3

Рис.4

Щоб запобігти чи зменшити вібрацію, застосовують невеликі подачі та понижені швидкості різання при сильному охолодженні різця.

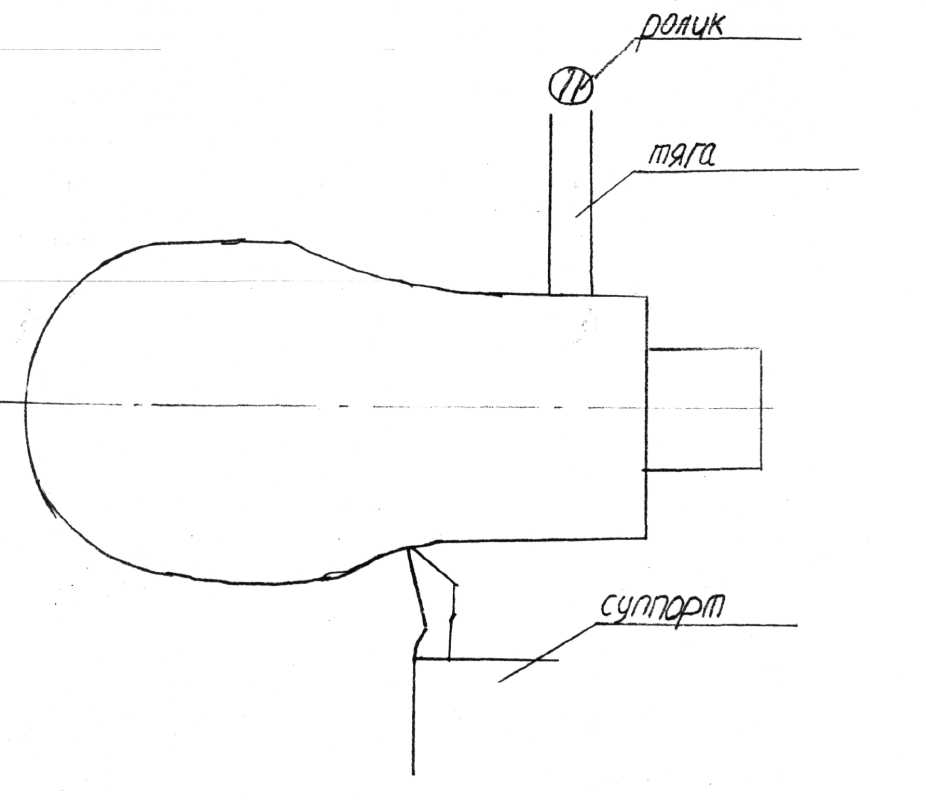

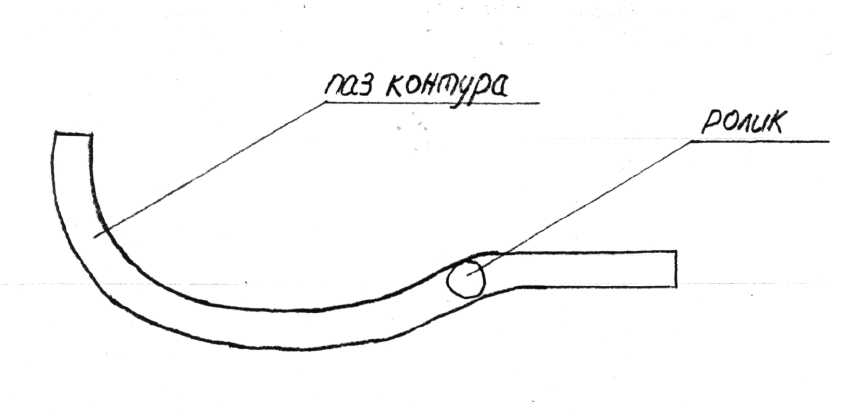

Обточування фасонних поверхонь великої довжини роблять по контуру. Рукоятку можливо обточувати за допомогою копіра, в якому прорізаний паз, що повторює форму рукоятки. По цьому пазу переміщується ролик, який за допомогою тяги з'єднаний з супортом, і переміщує в поперечному напрямі різець. Різець слідує за рухом ролика (Мельников, с.201) і таким чином відтворює на заготовці поверхню, яка відповідає профілю копіра.

Точіння фасонних поверхонь на токарних верстатах можна робити за допомогою гідравлічного супорта, а також на токарних гідрокопірувальних верстатах.

3 Обробка фасонних поверхонь фрезеруванням

Фрезерування фасонних прямолінійних поверхонь в більшості випадків роблять фасонними фрезами.

Замкнуті поверхні заготовок типу дисків і незамкнуті поверхні великих розмірів фрезерують:

по розмітці ;

за допомогою копіювальних пристроїв по контуру.

Головним рухом при фрезеруванні по копіру є :

1) повздовжня подача стола;

2) обертання круглого стола; на вертикально - фрезерних чи універсально - фрезерних верстатах.

Див. рис. 164,165,166 (Мельников, с.202, 203)

4. Строгания, протягування фасонних поверхонь

При струганні фасонних поверхонь використовують фасонні різці.

Протягують фасонні отвори відповідної форми фасонною протяжкою. Такий метод обробки отворів можливо застосувати тільки в крупно серійному чи в масовому виробництві через дороговизну інструменту.

В одиничному виробництві - довбання фасонних отворів ( шліцові отвори, отвори зі шпоночним пазом).

5. Шліфування фасонних поверхонь

Шліфування фасонних поверхонь роблять фасонними кругами : поверхні обертання-на кругло та безцентрово-шліфувальних верстатах; прямолінійні поверхні-на плоскошліфувальних верстатах з повздовжнім рухом стола.

Обробка на верстатах з ЧПК

Різні системи програмного керування металорізальними верстатами слугують для автоматичного регулювання переміщень виконавчих органів верстата по заданій програмі.

Однією з найбільш простих є система керування "прямокутним" циклом, що використовується для фрезерних верстатів 6Л12П та 6Л82Г.

При цій системі обробка здійснюється в процесі відносних переміщень інструмента та заготовки, що обробляється.

Ці переміщення відбуваються в прямокутних координатах в заданій послідовності, причому в кожний момент обробка відбувається тільки по одній координаті.

На фрезерних верстатах можливо обробляти різноманітні фасонні поверхні.

Р обоча

подача

обоча

подача

Ш видкий

хід

видкий

хід

Швидкий

хід з виводом інструменту

Швидкий

хід з виводом інструменту

Різноманітні варіанти прямокутних циклів складаються з курсів : робоча подача, швидкий хід, швидкий хід з одночасним відводом інструменту.

Фрезерні верстати з ЧПК вище вказаних моделей та дрібних відливок таких деталей : ричати, кронштейни, кришки, копуси приладів і т. п. Обробка відбувається у повністю автоматизованому циклі, верстатник тільки встановлює заготовку та змінює деталь.

Продуктивність таких верстатів на 30% . . . 50% вище, ніж звичайних. На наладку програми витрачається 0.5 ... 2 години, в залежності від складності програми та точності деталі.

Література : 1, с.261 ... 272; 2, сі 99... 206.

Види різьби

Обробка різьбових поверхонь деталі. Класифікація різьб

РІЗЬБА

зовнішня

Закріплю-вальна

права

однозахідна

внутрішня

ходова

Багато-західна

ліва

Рис.1 – Види різьби

В СНД застосовують наступні типи різьб:

Метрична різьба – кут її трикутного профілю α = 60°. Метричні різьби бувають з великим і малим кроком.

Трубна циліндрична різьба – кут її профілю 55°.

Конічна різьба буває двох типів :

з кутом профілю 55° (трубна конічна різьба);

з кутом профілю 60° (дюймова конічна різьба).

Трапецеїдальна різьба має профіль – рівнобічна трапеція з кутом α = 30°.

Упорна різьба – має профіль нерівнобічної трапеції з кутом робочої сторони 3° і неробочої сторони 30°

Прямокутна і квадратна різьби не стандартизовані.

Крім цього застосовуються різьби спеціального призначення:

годинникова різьба;

різьба метрична для деталей з пластмаси;

різьба для мікроскопів ;

окулярна різьба;

кругла різьба для патронів і цоколів електричних ламп;

кругла різьба для запобіжних стекол і корпусів електроосвітлювальної апаратури та ін.

В машинобудуванні застосовують:

циліндричну (кріпильну та ходову) різьбу;

конічну різьбу.

Основним видом циліндричної різьби в СНД являється метрична різьба з діаметром від 0.25 до 600 мм, трикутного профілю з кутом профілю 60°

По розміру кроку вона буває з великим і малим кроком. Один і той же типорозмір різьби може мати декілька кроків різної величини.

Дюймову різьбу (один з видів циліндричної різьби) з кутом профілю 55° нарізають на деталях, що використовуються при виготовленні запчастин та для ремонту.

Основною різьбою для кріпильних деталей являється метрична різьба.

Ходові різьби бувають :

прямокутного

трапецеїдального профілю.

Трапецеїдальна різьба буває одно західна та багато - західна. Її застосовують в різьбових з'єднаннях, які передають рух (ходові та грузові гвинти)

Прямокутна різьба з прямокутним профілем застосовують для передачі руху.

Упорну різьбу застосовують в різьбових з'єднаннях, які витримують великий односторонні тиск (в гвинтових пресах, спеціальних нажимних гвинтах та ін.).

Годинникову різьбу застосовують у точному приладобудуванні для різьбових з'єднань діаметром <1мм.

Круглу різьбу застосовують в з'єднаннях з підвищеними динамічними нагрузками або в умовах, що забруднюють різьбу.