Тема 3.3

Класифікація витрат робочого часу

План

Класифікація витрат робочого часу.

Прилади для вивчення витрат робочого часу.

Література: 1, с 65...66

2, с. 17...19

1 Витрати робочого часу, які мають місце на виробництві, надто різноманітні, тому головним засобом для їх вивчення і обчислювання являється класифікація – тобто групування витрат робочого часу по певним ознакам.

Це групування дозволяє об'єктивно проаналізувати доцільність використання робочого часу по відношенню до виконавця, обладнання і виробничого процесу.

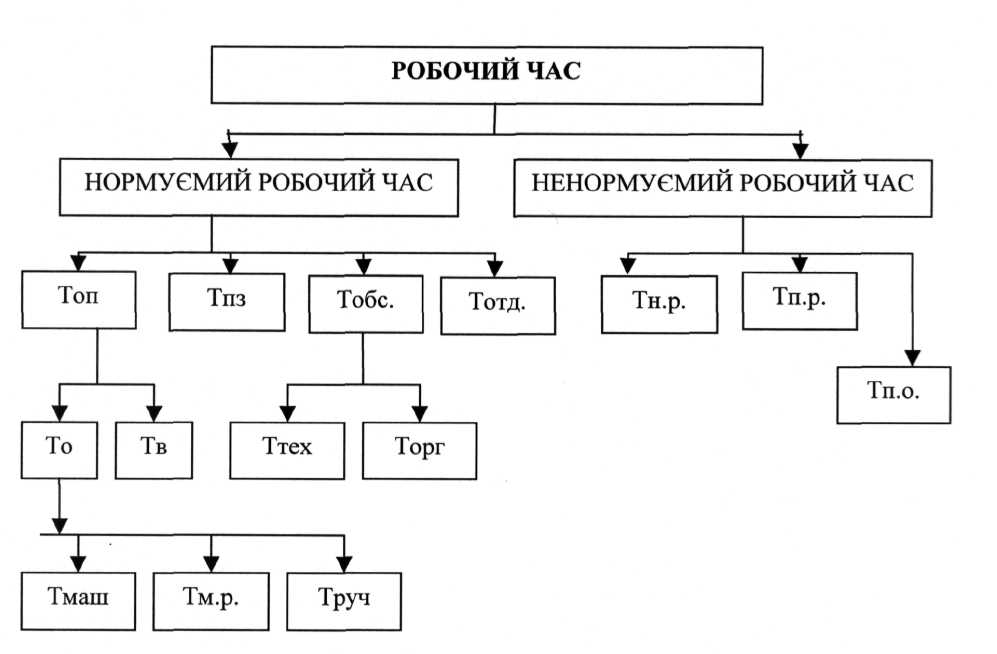

Робочий час з точки зору вивчення і виявлення витрат розподіляється на дві частини:

нормований робочий час (н. р. ч.);

ненормований час (н. н. р. ч).

До нормованого часу відносяться ті витрати, які передбачаються технологічним процесом і технологічною нормою часу.

До ненормованого відносяться ті витрати, які являються загубленими і нормою часу не передбачається.

По відношенню до виконавця всі витрати робочого часу групуються так, щоб виявити завантаженість і характер зайнятості робітника при виконанні завдання (див. Рис. 1)

Непродуктивні витрати робочого часу скорочують шляхом слідуючи заходів:

модернізація обладнання;

організація потокової обробки деталей.

2 Вимірювання витрат робочого часу здійснюють за допомогою різних приладів, пристроїв та установок.

Найбільш поширені прилади: секундоміри, годинники, хронометри, осцилографи та інші.

Застосування автоматичних реєструючих пристроїв та електронно - обчислювальних систем не тільки знижує трудоємність спостереження, але і змінює характер праці спостерігача.

Ефективними технічними засобами для спостереження являються: кінокамера, ЕОМ.

Рис 1 - Класифікація витрат робочого часу

Тн.р - непродуктивний робочий час

Тп.р - втрати часу за виною робітника

Тп.о- втрати по організаційно-технічним причинам

Фотографія робочого дня

План

Призначення фотографії робочого дня.

Індексація витрат робочого часу.

Види фотографії робочого дня. (ФРД)

Зміст підготовки до проведення ФРД.

Сутність самого проведення ФРД.

Зміст обробки результатів ФРД.

Аналіз результатів ФРД.

Характеристика ФРД, яка проводиться шляхом миттєвих спостережень.

1 Затрати робочого часу вивчають шляхом проведення спостережень методами фотографії робочого дня і хронометража.

ФРД являє собою спостереження і вимірювання всіх без винятку затрат робочого часу на протязі зміни в порядку фактичної послідовності цих затрат. При ФРД спостерігають:

затрати робочого часу і їх причини;

фактична виробка продукції на протязі зміни;

ступінь використання обладнання по часу;

завантаження окремих робочих в бригаді;

визначають підготовчо - заключний час дослідних робіт час обслуговування робочого місця і час відпочинку, для складання відповідних нормативів.

Для узагальнення результатів спостережень виконується індексація затрат робочого часу, тобто, виробляється позначення їх умовними знаками. Це значно спрощує оперативний запис і обробку результатів фотоспостережень /таблиця 1/

Таблиця 1. Збільшена індексація робочого часу

-

Витрати робочого часу

Індекс

Час (тривалість) роботи

ВР

Час (тривалість) перерв

ВП

Підготовчо - заключний час

ПЗ

Операційний час

ОП

Допоміжний час

ДП

Основний час

О

Допоміжний час

В

Час орг - тех. обслуговування робочого місця

ОМ

Час роботи

ПН

Час на відпочинок

ОТ

Якщо необхідна подальша індексація фактичних затрат робочого часу, то вона виробляється в цифровому порядку, так наприклад підготовчо заключний час складається:

отримання наряду, креслення - ПЗ – 11

отримання інструменту - ПЗ - 12

встановлення інструменту - ПЗ - 13

і т.д.

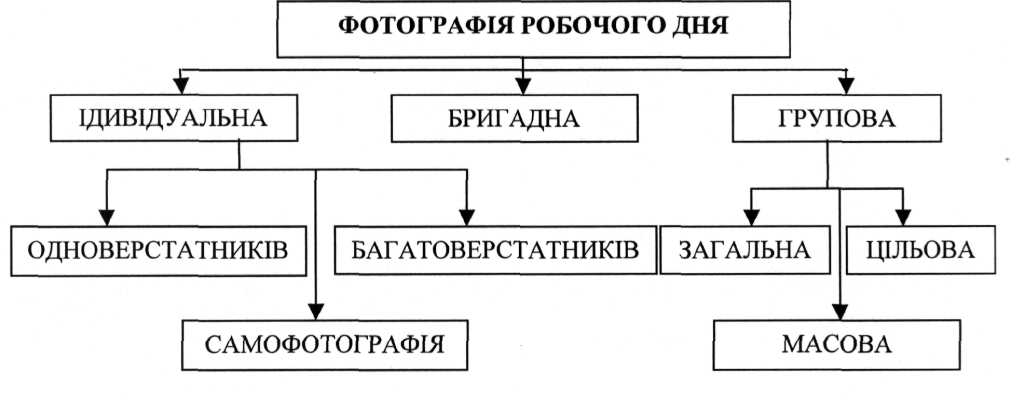

З В залежності від об'єкта спостереження використовують різні види фотографій робочого дня

Рис 4 - Види фотографії робочого дня.

Проведення ФДР складається із слідуючи етапів:

підготовка до проведення фотоспостереження;

безпосереднє здійснення фотоспостереження;

обробка отриманих даних, їх аналіз і складання висновків.

4 Зміст кожного з етапів залежить від виду фотографії і її призначення (вивчення втрат робочого часу або підготовка матеріалу для розробки технічних норм).

Підготовка до проведення індивідуальної ФРД для розробки нормативів складається із:

ознайомлення з станком техніко - організаційних умов роботи;

усунення виявлених недоліків в техніко - організаційних умовах праці;

заповнення відповідних граф спостережного листа ФДР

5 При проведенні фотографії, послідовно, записують всі без винятку витрати робочого часу від початку до кінця зміни.

Запис ведуть на місці спостереження по спливаючому часу.

Обробка результатів ФРД полягає в наступному:

розрахунок тривалості окремих витрат робочого часу;

індексація і складання зведеної відомості однойменних витрат робочого часу;

визначення баланса робочого дня;

встановлення можливого ущільнення робочого дня і відповідного можливого підвищення продуктивності праці;

розробка організаційно технічних заходів які забезпечують усунення втрат робочого часу.

7 Аналіз результатів ФРД здійснюється шляхом розрахунку наступних коефіцієнтів:

1) питома вага оперативного часу в балансі робочого дня:

![]()

коефіцієнт зайнятості робітника, активною працею:

![]()

де Тн - нормовані витрати часу (фактичний баланс), хв..

показник можливого ущільнення робочого дня, %, характеризує питому вагу всіх витрат робочого часу на протязі робочого дня, усунення яких дозволяє досягти нормальної виробки при даних умовах виробництва:

![]()

Цей показник дозволяє визначити можливий ріст продуктивності праці за рахунок усунення втрат робочого часу.

Індивідуальна фотографія багатоверстатників - це послідовний запис всіх без винятків витрат робочого часу по обслуговуванню деяких агрегатів. Особливість в тім, що зведення однойменних витрат робочого часу складається як по робочому, так і по обслуговуванню агрегатів.

Само фотографія здійснюється кожним робочим самостійно з метою вивчення витрат робочого часу, отримання матеріалу для виявлення засобів зростання продуктивності праці.

Бригада ФРД - це одночасне спостереження і запис всіх без винятку витрат робочого часу по етапам роботи бригади.

Домашнє завдання: /1, С.38...54/, /2,с.25...31/

Хронометраж

План

Призначення хронометражу.

Види хронометражу.

Зміст підготовки до проведення хронометражних спостережень.

Визначення необхідної кількості хронометражних спостережень.

Самостійна робота №3

/2,с. 31…37/

Хронометраж являє собою проведення спостережень і вимірів втрат робочого часу на виконання операції.

Призначення хронометражу – це вимірювання тривалості і виявлення структури перекриття складових частин операції.

Мета хронометражу:

відбір найкращих засобів в роботі і подальше їх розповсюдження;

встановлення нормальної їх тривалості;

перевірка технічних норм, встановленим розрахунковим шляхом; уточнення їх і виявлення причин їх невиконання.

За допомогою хронометражу виконують налагодження потокової лінії з метою синхронізації операцій з тактом потоку.

Хронометраж дає можливість вивчати роботу найкращих робітників з метою розповсюдження їх досвіду. Він також дає можливість організувати роботу багатоверстатникам.

З урахуванням мети застосовують різні види хронометражу.

Хронометраж

Встановлений(суцільний)

Перевірочний(вибірковий)

Фотохронометраж

Рис. 1 Види хронометражу

Плоскі поверхні обробляють струганням, долблінням, фрезеруванням, шліфуванням і протягуваням.

Стругання і долблінняє найбільш застосовні в серійному, а особливо в дрібносерійному і одиничному виробництвах, оскільки для роботи на стругальних і довбальних верстатах не вимагається складних пристосувань і інструментів. Проте, ці види обробки малопродуктивні. Низька продуктивність пояснюється тим, що обробку ведуть одним або декількома різцями з втратами часу на зворотні холості ходи.

Швидкості різання при цих видах обробки невеликі, оскільки повторно - поступальна хода з великими швидкостями викликає великі сили інерції при русі вузлів верстата

Допоміжний час при роботі на стругальних і довбальних верстатах відносно велике, що ще більше знижує продуктивність. В деяких випадках, при одночасній обробці декількох заготовок застосовують прості установно - затискні пристосування. Найвигідніше на подовжньо - стругальних верстатах обробляти довгі і вузькі площини, наприклад кромки сталевих листів і плит, направляючі верстатів

Підвищити продуктивність стругальних верстатів можна, застосувавши одночасно декілька різців на одній державці, а також послідовною або паралельно - послідовною обробкою одночасно одного або декількох рядів оброблюваних заготовок.

Точність роботи на подовжньо - стругальних верстатах обумовлюється головним чином кваліфікацією і досвідом робочого, а також якістю і станом верстата. На ряді верстатобудівних заводів, при чистовому струганні станин верстатів досягнута така точність, що відпадає необхідність в шабренні, оскільки відхилення від прямолінійності не перевищує 0,02мм на 1м довжини.

При роботі на подовжньо - стругальних верстатах рух різання надається заготівці, а рух подачі - різцю.

В масовому виробництві фрезерування повністю витіснило стругання і частково долбління. При обробці фрезеруванням можна забезпечити значно більшу продуктивність - завдяки використанню багатолезового інструменту можна обробляти за одиницю часу значно більшу поверхню.

Продуктивність фрезерування вище і тому, що є можливість одночасної обробки декількох заготовок декількома одночасно працюючими інструментами. Крім того зменшується тривалість робочих і холостих ходів заготовки та інструмента.

Основними способами фрезерування, які забезпечують підвищення продуктивності обробки, являються:

паралельне, тобто одночасне, фрезерування декількох заготовок або декількох поверхонь однієї заготовки. При такому фрезеруванні різко зменшується трудомісткість обробки унаслідок суміщення машинного часу окремих переходів і зменшення допоміжного часу.

Послідовне фрезерування декількох заготовок, установлених в ряд на столі станка, по мірі їх підводу до фрези в процесі робочого руху стола станка. В цьому випадку різко скорочується допоміжний час.

Паралельно – послідовне фрезерування, при якому одночасну обробку декількох заготовок комбінують з послідовною обробкою. Застосування цього способу, поряд із зниженням трудомісткості завдяки зменшенню допоміжного часу, дозволяє різко знизити машинний час.

Фрезерування на поворотних столах і пристосуваннях. В цьому випадку трудомісткість обробки зменшується внаслідок суміщення більшої частини допоміжного часу з машинним.

Фрезерування з подачею в обидві сторони ( маятникова подача ). Цей спосіб обробки являється різновидом попереднього. Його використовують для невеликих поверхонь довгих заготовок, для яких використання поворотних пристосувань утруднено

Які існують методи фрезерування циліндровими фрезами?

Відповідь.

Для формоутворення різних площин, а також поверхонь типу уступів, пазів використовують один з найпоширеніших методів обробки - фрезерування.

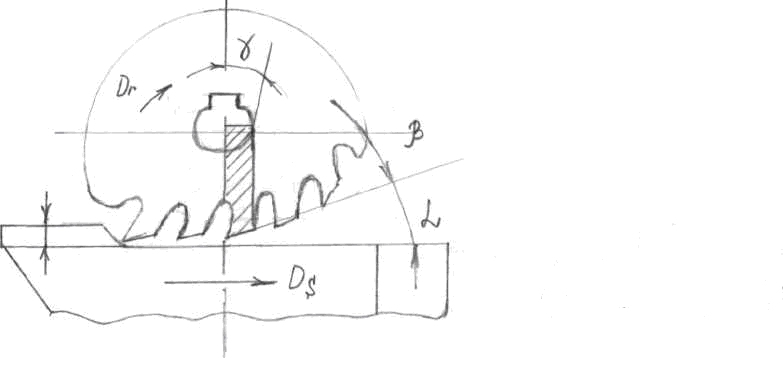

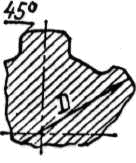

Фрезерування є одним з самих високопродуктивних методів обробки поверхонь різанням. Фрезерування здійснюється багатолезовим ріжучим інструментом - фрезою. Фреза є тілом обертання, по периферії якого або на торці розташовані ріжучі елементи - зуби фрези. Кожен зуб фрези можна розглядати як різець з властивими йому конструктивними і геометричними параметрами: передні і задні поверхні, головні і допоміжні ріжучі кромки, геометричні: кути α,γ,β, (Рис.4)

Рис. 4 Зубо – фрезерний різець

Метод формоутворення поверхонь фрезеруванням характеризується обертальними рухами інструменту (головний рух Dr ) і, як правило, поступальною ходою заготівки, що є рухом подачі Ds.

Розташування осей обертання інструментів при фрезеруванні на верстатах:

а) горизонтально-фрезерне;

б) вертикально-фрезерне.

Особливістю фрезерування є його приривістість, у відмінності від формоутворення поверхні на токарному, свердлувальному і ін. верстатах, де ріжучі кромки знаходяться у контакті з оброблюваною заготівкою до закінчення різання. Кожен ріжучий елемент (зуб фрези) в процесі фрезерування знаходиться у контакті із заготівкою, виконуючи роботу різання, тільки в перебігу деякої частини обороту до наступного урізування. У слідстві цього урізування кожного зуба фрези супроводжується ударами і проводить до нерівномірності різання. Такий режим обробки супроводжується вібраціями, підвищеним зношуванням зубів внаслідок мікро-і макровикришування, термопружних руйнувань, негативно відображається на точності оброблюваної заготівки і шорсткості її поверхні.

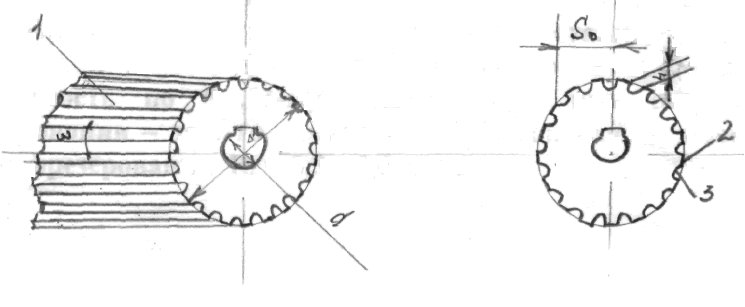

Фрези циліндричні призначені для обробки плоских поверхонь, ширина яких менше довжини фрези. Вони можуть бути виготовлені як цілісні з швидкорізальних сталей, так і зі вставними ножами з швидкорізальних сталей або пластинами з твердого сплаву, найчастіше їх випускають з гвинтовими зубами, тобто з кутом нахилу щодо фрези ω = 30...400.

Рис. 5 Фреза циліндрична з гвинтовим зубом

Фреза циліндрична з гвинтовим зубом:

1) головне ріжуче лезо;

2) спинка зуба;

3) передня поверхня леза.

При циліндровому фрезеруванні зрізання припуску проводиться ріжучими елементами фрези, розташованими по утворюючій тіла обертання, і зуб фрези знімає шар металу змінної товщини.

На фрезерних верстатах плоскі поверхні можна обробляти циліндровими фрезами при русі столу верстата із закріпленою заготівкою назустріч напряму руху зубів, тобто методом зустрічного фрезерування ( мал. 6,а) або в тому ж напрямі методом попутного фрезерування ( мал. 6,б).

-

а)

б)

Мал. 6

При першому способі фрезерування товщина стружки, фрези, що знімається кожним зубом, збільшується. При цьому на початку різання відбувається невелике прослизання ріжучої кромки зуба по поверхні заготівки, що викликає надклепування обробленої поверхні. При другому способі фрезерування товщина стружки поступово зменшується.

Відповідь

Основним методом обробної обробки зовнішніх поверхонь - являється шліфування. Шліфування в звичайних умовах забезпечує точність обробки 2-го класу і шорсткості поверхні Ra=0,32 MKM. У серійному і масовому виробництві доцільно здійснювати попереднє ( чорнове ) шліфування і чистове шліфування дрібнозернистими кругами. За допомогою тонкого шліфування можна одержати точність обробки 1-го класу і шорсткості Ra=0,04 4- 0,16 мкм.. Тонке шліфування здійснюється м'яким дрібнозернистим кругом при великій швидкості обертання, при малій швидкості обертання заготівки і глибині різання з посиленим охолоджуванням заготівки.

Шліфування зовнішніх циліндрових і конічних поверхонь здійснюється на круглошліфувальних, безцентровошліфувальних і стрічково-шліфувальних верстатах. На круглошліфувальних верстатах заготівку встановлюють в цанзі, патроні або в спеціальному пристосуванні, причому така установка звичайно пов'язана із зниженням точності обробки. Швидкість обертання заготівки при шліфуванні, залежить від її діаметру, 10-15 м/хв.; швидкість шліфувального круга 30 м/с, а при використанні спеціальних кругів 50 м/с. Подовжня подача і глибина різання приймаються різними, в залежності від методів шліфування.

Розрізняють наступні два способи круглого шліфування: з подовжньою подачею і методом урізування. Перший спосіб полягає в тому, що в процесі шліфування заготівка здійснює подовжні рухи в обидві сторони, а поперечна подача шліфувального круга здійснюється по закінченню кожного ходу або один раз на два хода. При попередньому шліфуванні подовжня подача буває 0,5-0,8 висоти круга за один оборот заготівки, при остаточному - 0,2-0,3 висоти круга, глибина різання - 0,005 - 0,02 мм за кожен хід. Цей спосіб є найбільш поширеним для обробки валів.

Основний час для зовнішнього шліфування з подовжньою подачею круга:

![]()

Другий спосіб полягає в тому, що шліфувальному кругу повідомляється тільки поперечна подача. Висоту круга вибирають дещо більше, ніж довжину шліфованої поверхні заготівки. Цей метод є продуктивнішим, і його широко застосовують в масовому і багатосерійному виробництві. Користуючись при цьому методі фасонним кругом, можна одержати поверхню заготівки. Цей метод є продуктивнішим, і його широко застосовують в масовому і багатосерійному виробництві. Користуючись при цьому методі фасонним кругом, можна отримати поверхню заготівки, відповідну формі круга.

![]()

При шліфуванні на безцентрово-шліфувальних верстатах заготівку поміщають без кріплення між двома кругами. Круг великого діаметру є шліфувальним, а круг меншого діаметру - ведучим, який обертає заготівку і повідомляє їй подовжню подачу. Шліфувальний круг обертається з окружною швидкістю 30-35м/с, ведучий круг має швидкість 20-30м/хв. Заготівка підтримується опорою зі скосом, що має форму ножа. Завдяки скосу, направленому у бік ведучого круга, заготівка притискається до нього. Опору встановлюють так, щоб центр заготівки знаходився вище лінії центрів кругів ( на половину діаметру заготівки, але не більше ніж на 15 мм ). Якщо центр заготівки буде знаходитися на прямій лінії, що сполучає центри шліфувального і ведучого кругів, то заготівка може вийти з ограновуванням. На безцентрово-шліфувальних верстатах можна шліфувати заготівки, що мають форму тіла обертання з циліндровими, конічними і фасонними поверхнями. Безцентрове шліфування здійснюється методами наскрізного шліфування ( на прохід ) і урізуванням.

Метод наскрізного шліфування застосовують для заготовок, що мають циліндрову форму без буртиків. В цьому випадку шліфована заготівка поступає з одного боку верстата, а виходить з іншою. При наскрізному шліфуванні за декілька чорнових і один - два обробних ходів можна досягти точність обробки 0,003 - 0,005 мм для заготовок діаметром 30 мм.

Основний час для безцентрового наскрізного шліфування:

![]()

Шліфування методом урізування здійснюється при поперечній подачі провідного круга у напрямі до шліфувального круга. Перед цим заготівку укладають на опору зверху або збоку. Після закінчення шліфування, коли необхідний розмір досягнутий, провідний круг відводять і заготівку знімають. При цьому методі вісь провідного круга встановлюється паралельно осі шліфувального круга. Подача провідного круга приймається в межах 0,003 - 0,01мм за один оборот заготівки. Шліфування методом урізування застосовують головним чином при обробці заготовок з буртиком або що мають форму конуса. Для шліфування конічних заготовок провідний круг заправляють на конус, при цьому опору встановлюють похило.

Основний час для безцентрового шліфування методом урізування

![]()

Для шліфування внутрішніх поверхонь, залежно від типу верстата отвір шліфують наступними способами:

при заготівці, що обертається, закріпленій в патроні, на звичайних внутрішньошліфувальних станках;

при нерухомій заготівці на планетарно-шліфувальних верстатах;

при незакріпленій заготівці, що обертається, на безцентрових внутрішньошліфувальних верстатах.

Найбільш поширений перший спосіб, вживаний для шліфування отворів загартованих заготовок ( циліндрові і конічні колеса, втулки ). При цьому способі оброблювану заготівку закріплюють в самоцентруючому патроні або в спеціальному пристосуванні. Закріплена таким чином заготівка обертається, шліфувальний круг, що обертається навколо своєї осі з великою частотою обертання, здійснює зворотно-поступальний і поперечний рухи, здійснюючи подовжню і поперечну подачі. Напрями обертання круга і заготівки повинні бути протилежні. Діаметр шліфувального круга звичайно приймають в межах 0,8-0,9 діаметру отвору.

При шліфуванні отворів малих діаметрів круг повинен обертатися з більшою частотою обертання, щоб одержати необхідну швидкість шліфування, але шпіндель верстата не завжди може забезпечити таку частоту обертання. Тому шліфування отворів малих діаметрів доводиться вести при порівняно невеликих швидкостях.

Найбільш продуктивними є внутрішньошліфувальні верстати -напівавтомати. На цих верстатах весь цикл шліфування автоматизований, за винятком установки заготівки і пуску верстата. Після закріплення заготівки в патроні і пуску верстата шліфувальний круг підходить до заготівки з прискореною подовжньою подачею, потім подача автоматично зменшується до величини, необхідної для чорнового шліфування. Шліфування заготівки відбувається до тих пір, поки не залишиться припуск на чистове шліфування (0,04-0,06 мм на діаметр). Після цього шліфувальний круг виходить із заготівки і автоматично правиться алмазом, а потім починається чистове шліфування, яке проводять при меншій подачі.

При нерухомій заготівці шліфування отвору проводиться на горизонтальних або вертикальних планетарно-шліфувальних верстатах. Шпіндель має чотири рухи:

1) обертання навколо своєї осі;

2) планетарний рух по колу отвору заготівки;

3) зворотно-поступальний рух уздовж осі заготівки;

4) поперечне переміщення, тобто поперечну подачу.

На верстатах такого роду можна шліфувати і зовнішні циліндрові поверхні заготовок, які не можна шліфувати на круглошліфовальних верстатах. Ці верстати застосовують тільки для шліфування отворів габаритних заготовок, в основному корпусних, які на інших верстатах шліфувати не можна.

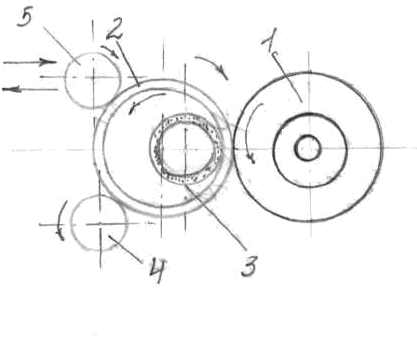

При безцентровому шліфуванні (мал. 7). Заготівка, заздалегідь прошліфована по зовнішньому діаметру, прямує і підтримується трьома роликами. Ролик 1 великого діаметру є ведучим; він обертає заготівку 2 і в той же час утримує її від можливого обертання з більшою швидкістю від шліфувального круга 3. Верхній нажимний ролик 5 притискує заготівку до провідного ролика 1 і нижнього підтримуючого ролику 4. Заготівка, затиснута між трьома роликами, має окружну швидкість провідного ролика 1. При зміні заготовок затискний ролик 5 відходить вліво і, звільняючи заготівку, дозволяє вставити вручну або автоматично нову заготівку.

Точність обробки при безцентровому шліфуванні можна одержати 1-2 класу, а паралельність осей внутрішнього отвору і зовнішньої поверхні – 0,003 мм. Цей спосіб можна застосовувати для внутрішнього шліфування заготовок діаметром 10-200 мм з наскрізними і глухими, а також з конічними отворами. Можна також шліфувати отвори заготовок, що мають по зовнішній поверхні уступи і буртики. Цей спосіб широко застосовують для шліфування кілець підшипників кочення.

Рис. 7 Схема без центрового шліфування отворів

Тема

Обробка шліцевих поверхонь

Лекція №

Тема: Види та призначення шліцевих з’єднань

Література: В.В.Данилевський Технологія машинобудування с. 297... 299

Шліцеві з'єднання застосовують для посадок з натягом або зазором таких деталей, як зубчасті колеса, шківи втулки та ін. на валах.

Переваги:

Деталі на шліцевих валах краще центруються та направляються при переміщенні вздовж вала,

Менше напруження з’єднання на гранях шліців;

Вище міцність валів при динамічних та перемінних навантаженнях

Найбільш розповсюджені шліцеві з'єднання:

з прямокутною прямо-бічною формою шліців,

евольвентою;

трикутною формою шліців.

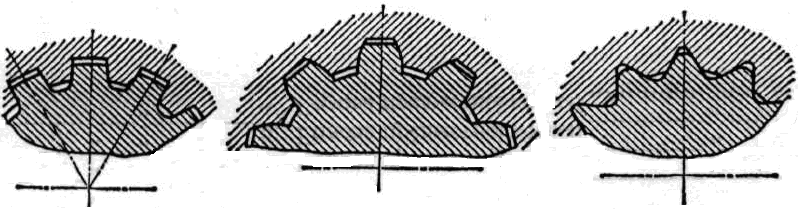

1) 2) 3)

Рис.1 Види шліцевих з'єднань

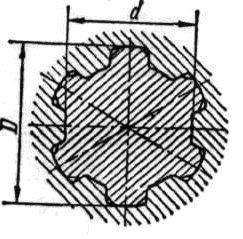

В прямокутних шліцевих з'єднаннях застосовують три способи центрування (базування ) шліцьового вала та втулки:

по зовнішньому діаметру "Dз";

по внутрішньому діаметру "Dв";

по боковим сторонам шліців "в".

-

1)

2)

3)

Рис. 2 - Способи центрування

Найбільш точним являється центрування по внутрішньому діаметру.

Найбільш часто застосовується центрування по зовнішньому діаметру.

Застосовують при обробці точних передач, наприклад в механізмах метало ріжучих верстатів, тракторів, автомобілів.

Центрування по внутрішньому діаметру застосовують при обробці довгих валів, які піддаються термообробці, так як можливо в цьому випадку одночасне шліфування бокових сторін шліців і внутрішнього діаметра.

При центруванні по зовнішньому діаметру в кутах шліцевих виступів вала або в кутах шліцевих пазів роблять фаски та округлення.

Шліцеві вали з прямокутними шліцами (зубами) обробляють спеціальними профільними фрезами.

Евольвентні шліцеві з'єднання використовують для:

передачі значних крутих моментів;

при підвищених вимогах точності передачі.

Центрування:

по зовнішньому діаметру;

по боковим сторонам шліців.

Трикутні шліцеві з'єднання використовуюсь:

1) для нерухомих з'єднань при невеликих крутих моментах (щоб не використовувати посадки з натягом);

2) для тонкостінних втулок.

Центрування - по боковим сторонам шліців.

Тема: методи обробки елементів шліцевих валів і втулок

В одиничному виробництві - на горизонтально-фрезерних верстатах в ділильних пристосуваннях на зубофрезерних верстагах.

В крупно серійному і масовому виробництві:

контурне шліцестругання;

шліцепротятування;

холодне накатування рейками або роликами;

черв'ячною фрезою на шліцефрезерних або зубофрезерних верстатах.

В серійному виробництві дисковими фрезами в дві операції;

бокові сторони шліцеві спочатку,

внутрішній діаметр профільної фрези.

Цей метод не забезпечує високої точності.

Фрезерування черв'ячною фрезою більш продуктивніший і більш точніший.

Цей метод найбільш розповсюджений.

При центрування по внутрішньому діаметру як черв'ячної, так і дискової фрези потрібно мати "вусики", канавки, що вирізаються у основі шліца, щоб не було з'їдання в внутрішніх кутах.

Фрезерування черв'ячною фрезою більш продуктивніше, ніж обробка дисковими і профільними фрезами на горизонтально-фрезерних верстатах.

Шліцеві вали з короткими шліцами, у яких шліц сполучається з буртиком або ступенею з великим діаметром, тобто нема виходу для фрези, обробляється на зубодовбальних верстатах з допомогою спеціального довбяка.

Гніздо шліцевих валів після термообробки прошліфовують абразивним інструментом.

Шліфування бокових сторін шліців і внутрішнього діаметра шліцьового вала, виконують за одну або дві операції на звичайних плоскошліфувальних верстатах зовнішньою поверхнею шліфувального круга спочатку бокові сторони шліців, потім внутрішній діаметр одним профільним кругом - це в серійному виробництві.

В масовому виробництві бокові сторони і внутрішній діаметр шліфують за одну операцію на шліцешліфувальних верстатах.

Припуск на бокову сторону шліца і на внутрішній діаметр складає 0,1...0,2мм (на сторону).

Шліцестругання здійснюють багато різцевою головкою, в радіальних пазах корпуса в якій розміщені профільні різці.

Число різців і їх профілі відповідають числу шліців і профілю впадини оброблюваного валу.

Для строгания наскрізь шліців в верстаті передбачений прискорений відвід різців на встановлену довжину обробки.

Обробку проводять на верстаті МАЧ, призначеному для обробки валів, які мають довжину оброблюваної поверхні 70 370 мм і загальну довжину до 435 мм. Діаметр оброблюваної поверхні 20...50 мм.

Шліцепротягування прямокутних, прямоблочних шліців проводять двома спеціальними блочними протяжками з послідуючим поворотом (деталі ) заготовки.

Протягування продуктивніше шліцефрезерування в 5... 10 разів.

Протягування здійснюється на спеціальних верстатах.

Холодне протягування – являється продуктивним процесом. Його застосовують для отримання як прямобічних так і евольвентних шліців.

Накатування шліців без нагрівання проводиться роликами або рейками.

Вали з накатаними шліцами витримують більш високі (на 40%) навантаження, чим з нарізними шліцами. В ряді випадків холодне накатування дозволяє відмовитись від термообробки.

Шліцеві отвори втулок, коліс та ін. деталей отримують протягуванням.

Спочатку здійснюють попередню обробку отвору свердлінням, зенкуванням з підрізкою торця, після чого протягується круглий отвір протяжкою, а потім шліцевою.

Шліцеві отвори діаметром до 50 мм потрібно протягувати однією комбінованою протяжкою великої довжини, якщо це економічно раціонально (враховуючи високу вартість протяжки).

Якщо деталь піддається термообробці, то після неї шліфують внутрішні отвори на внутрішньо шліфувальному верстаті.

Контроль шліцевих валів і втулок.

В шліцевих валах вимірювальними інструментами провіряють зовнішні та внутрішні діаметри і товщину шліца.

Биття і косо подібність по внутрішньому діаметру провіряють індикатором.

Паралельність бокових поверхонь шліців осі вала провіряють індикатором, для чого індикатор переміщують вздовж осі, а вал встановлюють горизонтально.

Правильність розміщення шліцевих виступів по колу перевіряють спеціальним шліпевим кільцем.

Шліцеві отвори контролюють шліцевою пробкою

Тема №

Обробка шліфуванням

План

Уявлення про шліфування, як вид обробки.

Шліфувальні круги.

Шліфувальні верстати.

Нормування шліфувальних робіт.

Література:

В.В. Данилевский "Технология машиностроения" §55, с. 183-191.

Н.Ф. Мельников, Б.Н. Бристоль "Технология машиностроения", с. 121-129.

1 Шліфування - це вид оздоблювальної обробки зовнішніх циліндричних поверхонь, яка виконується за допомогою абразивного інструменту, ріжучим елементом якого є зерна абразивного матеріалу. При цьому досягається висока точність обробки (6...7 квалітет) і мала шорсткість (Ra=0,32MKM) оброблювальних поверхонь.

У серійному та масовому виробництві доцільно виконувати попереднє (чорнове) шліфування дрібнозернистими кругами.

За допомогою тонкого шліфування можливо отримати точність обробки h=5..6 квалітетів, шорсткість поверхні Rа=0,04...0,16мкм.

Тонке шліфування здійснюється м'яким мілкозернистим кругом при великій швидкості обертання, на малій швидкості обертання заготовки та глибині різання з підсиленим охолодженням.

При обробці на шліфувальних станках ріжучим інструментом є шліфувальні абразивні круги, які складаються з дрібних зерен абразивного матеріалу, зцементованих зв'язуючою речовиною – зв'язкою. Твердість абразивних матеріалів значно вище твердості загартованих сталей.

Для виготовлення абразивного інструмента застосовують природні та штучні матеріали.

Природні абразиви:

алмаз;

корунд;

наждак;

граніт;

кварц;

кремній;

польовий шпат;

пемза та ін.

Штучні абразиви:

1) електрокорунд;

2) карбіди кремнію;

3) карбіди бора;

4) карбіди цирконію;

5) кубічний нітрид бора (ельбор)

6) синтетичний алмаз та ін.