- •2.Основные и подпорные центробежные насосы для магистральных нефтепроводов

- •3.Классификация нпс и характеристика основных и вспомогательных объектов

- •4.Генеральный план нпс

- •5.Технологическая схема нпс

- •6. Схема основной и резервной линии узла учета

- •7.Схема пуска скребка и узла подключения

- •8.Система разгрузки и охлаждения кольцевых уплотнений вала насоса

- •10.Система откачки утечек от торцевых уплотнений

- •11.Средства контроля и защиты насосного агрегата

- •12.Система сглаживания волн давления

- •14.Основное и вспомогательное оборудование компрессорных станций

- •16.Технологическая схема компрессорной станции

- •15.Компрессорные станции с поршневыми гпа

- •18.Системы охлаждения технологического газа на кс

- •19.Установки подготовки газа на кс ( не все)

- •20.Система управления промышленной безопасностью в России и виды технической диагностики

- •21. Задачи технической диагностики

- •22. Виды дефектов оборудования нпс и кс

- •23. Основные причины дефектов оборудования кс и нпс

- •24. Отказ и критерии отказов оборудования нпс и кс

- •25. Система технического диагностирования и ее элементы.

15.Компрессорные станции с поршневыми гпа

При проектировании КС с поршневыми компрессорами в первую очередь определяют тип и количество агрегатов, необходимых для транспорта заданного объема газа. При выборе типа машин предпочтение отдают агрегатам, количество которых составляет 6 — 10, что обеспечивает достаточную гибкость работы КС при изменениях режима подачи газа и не влечет за собой усложнения компрессорного цеха.

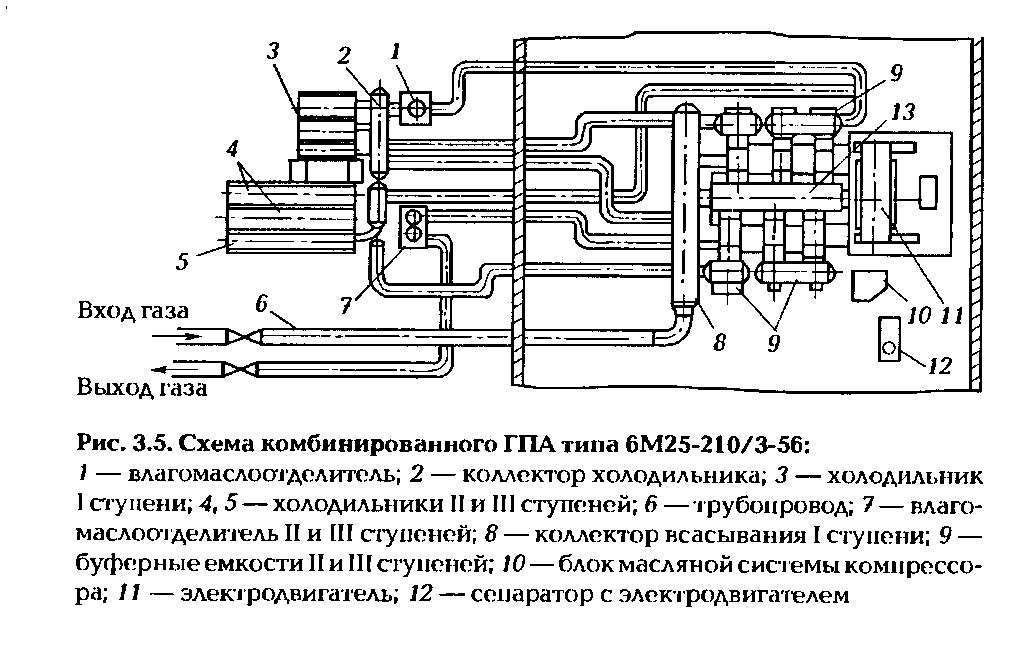

Поршневой ГПА (ПГПА) представляет собой агрегат, состоящий из газового двигателя и поршневого компрессора, соединенных общим коленчатым валом (газомотокомпрессор ГМК) или муфтой (спаренные ПГПА).Современные ПГПА имеют ряд особенностей, обеспечивающих целесообразное их использование в различных областях газовой, нефтяной и нефтеперерабатывающей промышленности. В указанных агрегатах степень повышения давления можно изменять в пределах от 1,15 до 3,0 и более при 100 %-ной загрузке привода и практически неизменном КПД Эта особенность ПГПА делает их весьма эффективными не только при наиболее экономичных для современных магистральных газопроводов степенях повышения давления 1,35 — 1,5, но и на КС, работающих при изменении степени повышения давления в более широких пределах,— дожимных и головных КС, узловых КС перед газопроводами-отводами с большой неравномерностью газопотребления и др. Кроме

того, при использовании этих агрегатов обеспечивается возможность в широких пределах изменять шаг между КС на магистральных газопроводах.

Эксплуатация ПГПА характеризуется высокой эффективностью: адиабатический КПД современных поршневых компрессоров ПГПА составляет 86 — 88 %. Приводной двигатель ПГПА имеет высокий КПД, значительно превышающий КПД остальных применяемых на газопроводах агрегатов. КПД современных газовых поршневых двигателей при работе на номинальном режиме составляет 0,37 — 0,38 и в отдельных моделях доходит до 0,40 — 0,42. Перечисленные особенности рабочего процесса современных ПГПА позволяют обеспечить значительную экономию топливного газа при их использовании на КС вместо других типов ГПА Газовые двигатели современных ПГПА при низких температурах окружающего воздуха могут неограниченное время развивать мощность, превышающую на 20 —25 % значения, соответствующие летнему периоду с высокими температурами наружного воздуха; компрессорная часть агрегатов позволяет без каких-либо переделок реализовать это повышение мощности и увеличить производительность агрегатов.Как и все поршневые компрессоры, ПГПА обеспечивают степень повышения давления в одной ступени до 3 и более, что позволяет достигать требуемого повышения давления с минимальным числом ступеней сжатия. Соответственно упрощается технологическая обвязка ГПА, системы управления и регулирования и др.

На большинстве объектов газовой промышленности необходимое повышение давления при использовании ПГПА может быть обеспечено сжатием газа в одной ступени. На КС газопроводов ПГПА работают параллельно, что позволяет наращивать мощность КС в соответствии с необходимым увеличением пропускной способности газопровода и повышает надежность работы. Запуск и загрузка ПГПА требуют относительно небольшого времени (до 10 мин), что обеспечивает оперативность управления ими.

17.Системы очистки технологического газа на КС

В транспортируемом по магистральным газопроводам природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т. д. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации.Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, к снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода.Для предотвращения загрязнения и эрозии оборудования и трубопроводов на входе газа на компрессорную станцию предусматривают установки очистки газа от твердых и жидких примесей.

Количество твердых и жидких примесей после установки очистки не должно превышать допустимое по техническим условиям на газоперекачивающие агрегаты.

Очистка газа предусматривается, как правило, в одну ступень — в пылеуловителях. В соответствии с ОНТП-51-1-85 вторую ступень очистки газа — в фильтрах-сепараторах, как правило, следует предусматривать на отдельных компрессорных станциях в среднем через три — пять КС с преимущественным применением фильтров-сепараторов после участков с повышенной вероятностью аварий линейной части и (или) сложными условиями ее восстановления, а также после подводных переходов длиной более 500 м.

Аппараты и трубопроводы установки очистки газа должны иметь обогрев для предотвращения замерзания жидкости.

Количество аппаратов очистки газа следует определять по характеристикам заводов-изготовителей таким образом, чтобы при отключении одного из аппаратов нагрузка на оставшиеся в работе не выходила за пределы их максимальной производительности, а при работе всех аппаратов — не выходила за пределы минимальной производительности. При этом в любом режиме работы общие потери давления на стороне всасывания не должны превышать величин, приведенных в табл.

Для равномерного распределения потоков между отдельными аппаратами предусматривают кольцевание трубопроводов на входе и выходе каждой ступени очистки. На каждой ступени очистки следует предусматривать замеры потерь давления.

Для отключения аппаратов установки очистки газа от общего коллектора предусматривают краны с ручным приводом, как правило, с червячным редуктором.

Технологическая обвязка аппаратов очистки газа предназначена для:

обеспечения доступа к обслуживаемым элементам установки (арматуре, люкам-лазам, фланцам, указателям уровня, манометрам и др.);

исключения попадания газа внутрь аппаратов при проведении в них осмотров, ревизий и ремонтных работ;

установки силовых заглушек при проведении гидравлических испытаний аппаратов.

Жидкие и твердые примеси из установки очистки, как правило, направляют в резервуар на узле сбора продуктов очистки газопровода. Трубопроводы сброса жидких и твердых примесей из пылеуловителей и фильтров-сепараторов прокладывают:

из труб с увеличенной на 30 —50 % по сравнению с другими участками толщиной стен;

надземно в пределах площадки установки очистки газа и под-к'мно — вне ее пределов;

с минимальным количеством поворотов; с тепловой изоляцией и обогревом (надземные участки).Тройники й отводы должны быть защищены от эрозии (наваркой отбойных пластин и т. п.).

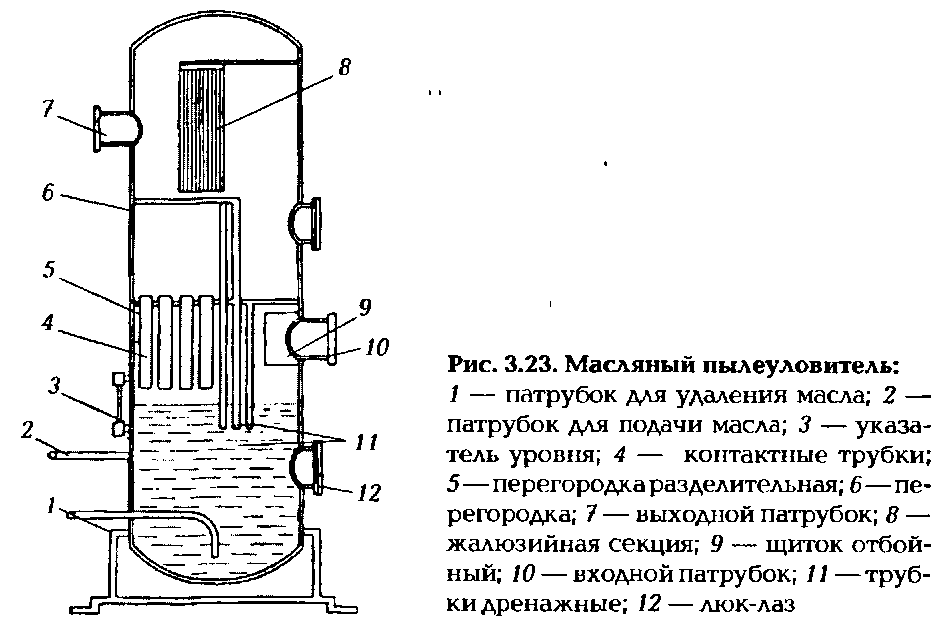

Масляный пылеуловитель (рис. 3.23) представляет собой сосуд, состоящий из трех секций: нижней — промывочной, в которой поддерживается постоянный уровень солярового масла, средней — осадительной, где газ освобождается от капель масла, и верхней — отбойной, где происходит окончательная очистка газа от масла с примесями трубки 4, вваренные в разделительную перегородку 5. В верхней секции имеется скрубберная насадка, состоящая из швеллерковых или жалюзийных секций 8 с волнообразными профилями. Патрубки 7 и 10 служат для входа и выхода газа, патрубки 1 и 2 — для подачи и удаления масла. Контроль уровня масла осуществляется указателем уровня 3. Внутренний осмотр и очистка аппарата при техобслуживании осуществляется через люки-лазы 12.

Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации.