- •Пояснительная записка

- •Реферат

- •Введение

- •1.Технология производства серной кислоты

- •Краткое описание технологического процесса производства серной кислоты

- •1.2 Краткая характеристика основного сырья для производства серной кислоты

- •1.3 Физико-химические основы технологического процесса производства серной кислоты

- •1.4 Краткая характеристика конечного продукта производства серной кислоты

- •2 Конструкция и принцип работы смесительного аппарата

- •3 Обслуживание промышленного оборудования

- •3.1 Организация ремонтных работ на химических предприятиях

- •3.2 Организация ремонтных работ по обслуживанию смесителя кислот

- •3.3 Основное и вспомогательное оборудование для ремонта смесительного аппарата

- •3.4 Порядок сборки и монтажа смесительного аппарата

- •3.5 Техника безопасности при проведении ремонтных работ

- •3.6.Предложения по усовершенствованию снижения простоев оборудования при капитальном ремонте

- •4. Технологический и прочностной расчеты смесительного аппарата.

- •4.1 Определение объёма рабочей части смесителя

- •4.2 Определение полного объема смесителя

- •4.3 Определение внутреннего диаметра, длины рабочей зоны и высоты смесителя

- •4.4 Прочностной расчет смесителя. (Нумерация формул по цифре пункта)

- •4.5 Определение прочности смесителя.

- •Расчета и выбор перемешивающего устройства для смесителя.

- •Заключение

- •Список использованной литературы

2 Конструкция и принцип работы смесительного аппарата

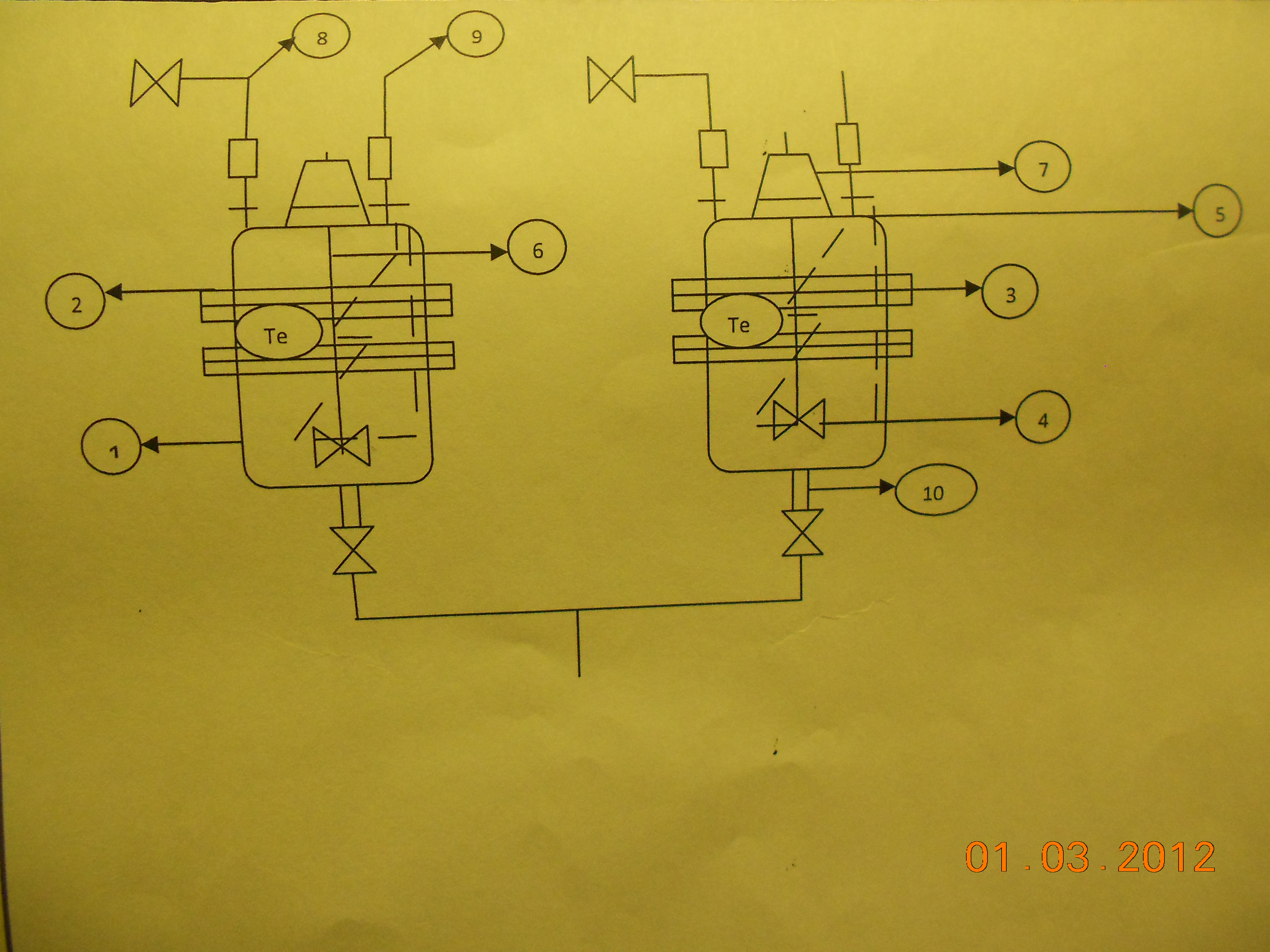

На рисунке 2.1 представлена конструкция смесителя кислот

Аппарат представляет собой хромоникелевый вертикально-цилиндрический сосуд (1) с водяной рубашкой (2), внутри которого помещены два змеевика(3) с циркулирующей по ним водой.

ДОПОЛНИТЬ (КУорпус аппарата сварной в виде цилиндра с днищем сферической формы. Крышка аппарата устанавливается нв ко

Вода предназначена для охлаждения. Вода в змеевик и рубашку поступает из общей водяной сети мастерской. Смеситель снабжен мешалкой (4), червячный редуктор и электрический двигатель с приводными ремнями. С помощью стойки (7) привод крепиться на крышке аппарата. В штуцер (8) поступает купоросное масло, а в штуцер (9) олеум, через штуцер (10) выходит готовый продукт. Смеситель кислот имеет датчики (Те) для контроля температуры. (РИСУНОК ПЕРЕДЕЛАТЬ)

Рис 2.1- Конструкция смесителя кислот

В таблице 2.1 Технические характеристики смесителя кислот.

Таблица 2.1- Технические характеристики смесителя кислот

Характеристика |

Наименование рабочего пространства |

Среда в аппарате |

Кислая |

Среда в рубашке |

Вода |

Среда в змеевике |

Вода |

Объем аппарата полный |

4,2м3 |

Объем аппарата рабочий |

3,3м3 |

Давление в аппарате |

Гидростатическое |

Давление в рубашке |

Гидростатическое |

Температура в аппарате |

+60с0 |

Температура в рубашке |

+20с0 |

Поверхность теплообменника змеевика, м2 |

14м2 |

Поверхность теплообменника рубашки, м2 |

8м2 |

Число оборотов в мешалке, об/мин |

70об/мин |

Эл.дв. AUPB2S4N, КВт |

7,5КВт |

Число N, об/мин аппарата |

1460об/мин |

3 Обслуживание промышленного оборудования

3.1 Организация ремонтных работ на химических предприятиях

Организация ремонтных работ служит для обеспечения без перебойной работы аппарата. Необходимо организовать работу по функционированию системы планово – предупредительного ремонта.

Система планово – предупредительного ремонта (ППР) называется комплекс организационных и технических мероприятий по обслуживанию и ремонту оборудования. Система ППР включает планирование, подготовку, реализацию технического обслуживания и ремонта с заданными последовательностью и периодичностью.

При планировании и организации ремонта оборудования за основу принимается структура ремонтного цикла, его продолжительностью, определяющие вид ремонта и межремонтный период.

Ремонтный цикл – наименьший повторяющийся период эксплуатации оборудования, в течении которого осуществляются в определяющим вид ремонта и межремонтный период. Структура ремонтного цикла – перечень технического обслуживания и ремонтов, последовательность их выполнения в ремонтном цикле. Структура ремонтного цикла может быть представлена в виде К-С-Т-О, где: К – капитальный ремонт; С – средний ремонт; Т – текущий ремонт; О – осмотр.

Время работы оборудования между двумя последовательно проведенными ремонтами называется межремонтным периодом.

При планово – предупредительном ремонте осуществляется обязательное планирование всех работ по техническому обслуживанию и ремонту технического устройства. План ремонтных работ должен быть подчинен основной задаче наиболее эффективного использования основных фондов. Выполнение плана ремонта обязательно для руководителей предприятия и цехов так же, как и планы выпуска основной продукции предприятия. Годовой план ремонта технических устройств для каждого производства подписываются главным механиком, начальником и механиком цеха и утверждается главным инженером предприятия.