- •3 Расчет и проектирование деформационных манометрических приборов

- •3.1 Статический расчет мембранного упругого элемента

- •3.2 Статический расчет трубчатой пружины

- •3.3 Порядок расчета рычажно-зубчатой передачи и шкалы прибора

- •4 Расчет потенциометрического преобразователя перемещений

- •4.1 Расчет параметров потенциометра

- •4.2 Расчет погрешностей потенциометра

- •5 Динамический расчет

- •6 Расчет погрешностей прибора

3.3 Порядок расчета рычажно-зубчатой передачи и шкалы прибора

Исходными данными должны быть:

– диапазон измеряемых давлений

![]() ;

;

– максимальный угол поворота стрелки

![]() ;

;

– относительная погрешность измерения

![]() ;

;

– интервал шкалы a, мм;

– тип элементарного рычажного механизма (синусный, тангенсный, кривошипно-ползунный);

– передаточное число зубчатой пары

![]() ;

;

– начальный центральный угол трубки

![]() .

.

В результате расчетов определяют: длину

стрелки R, радиус

начальной кривизны трубки

![]() ,

длину шатуна l, длину

кривошипа r, максимальный

угол поворота кривошипа

,

длину шатуна l, длину

кривошипа r, максимальный

угол поворота кривошипа

![]() (рисунок

8).

(рисунок

8).

В таблице 7 приведены элементарные рычажные механизмы, применяемые в приборах и датчиках давления для преобразования поступательного движения во вращательное.

Тип элементарного рычажного механизма выбирается исходя из конструктивных соображений или задается в исходных данных на проектирование. Наиболее часто в приборах и датчиках давления используются кривошипно-ползунный механизм.

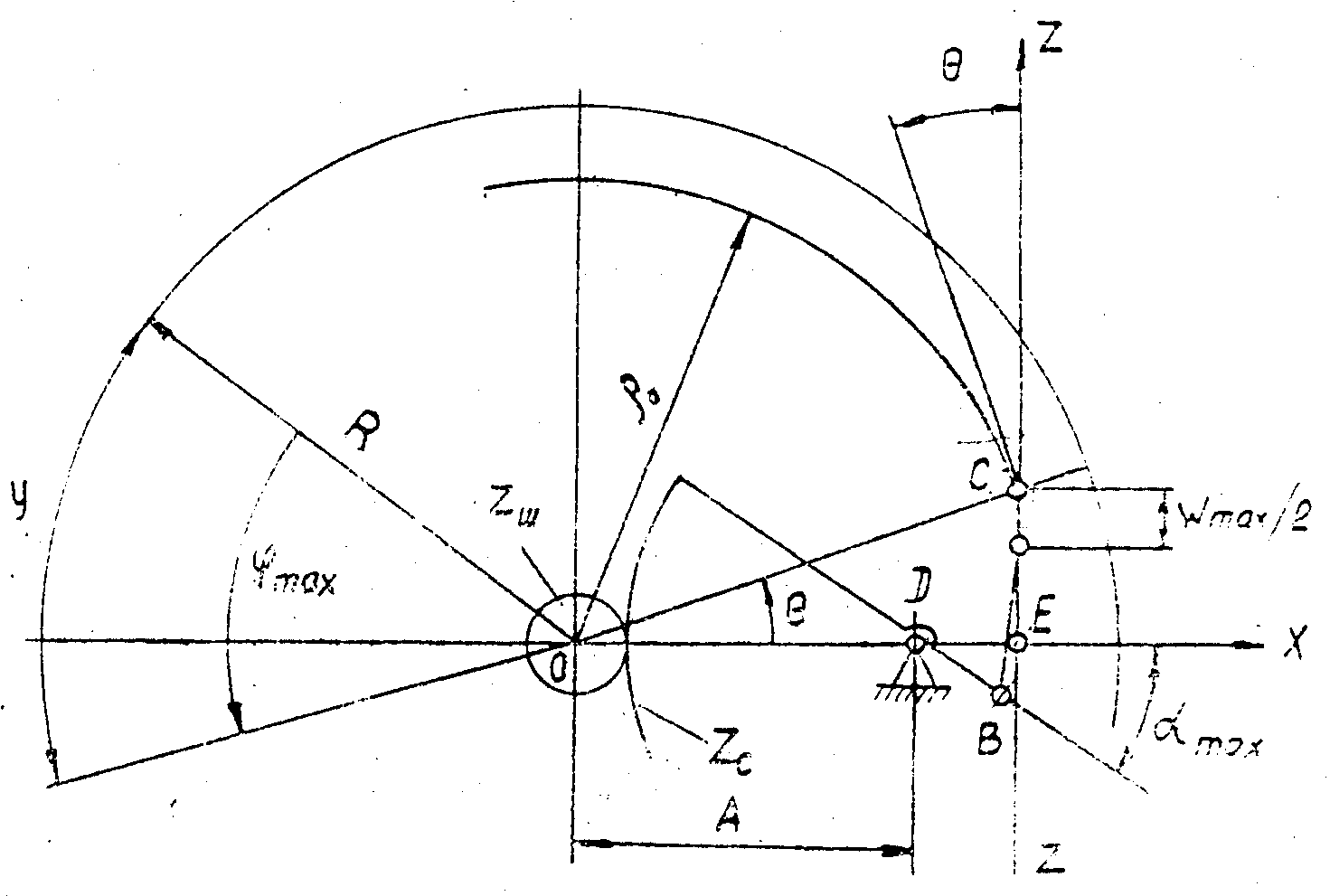

Рассмотрим порядок расчета прибора давления с кривошипно-ползунный механизм (см. рисунок 8). Согласно рисунку 8 линейное перемещение y конца стрелки (длинной R) по шкале связано с линейным перемещением W свободного конца трубчатой пружины (точка С) зависимостью

|

(19) |

|

где iз – |

передаточное число зубчатого механизма; |

|

iм – |

передаточное число рычажного механизма. |

|

Таблица 7 – Элементарные рычажные механизмы и их характеристики

|

Схема механизма |

Функция преобразования |

Передаточное число

|

1 |

Синусный |

W=r(sin |

|

2 |

Тангенсный |

W=k(tg -tg ) |

|

3 |

Кривошипно-ползунный |

W=r(sin -sin ) |

|

При использовании кривошипно-ползунного механизма уравнение статической характеристики рычажно-зубчатого преобразователя

|

(20) |

|

где i |

передаточное число зубчатой передачи (i =8…14); |

|

r – |

длина кривошипа. |

|

Максимальный угол поворота кривошипа

от среднего положения определяется из

условия

![]() .

.

Для определения оптимального положения рычажного механизма выполняют следующие построения.

Из точки С подвижного конца трубки

проводится линия zz

под углом

![]() ,

полученным из формулы (16).

Из центра О кривизны

трубки восстанавливается перпендикуляр

к линии zz. Точка E,

лежащая на прямой zz,

определяет среднее положение кривошипа

r.

,

полученным из формулы (16).

Из центра О кривизны

трубки восстанавливается перпендикуляр

к линии zz. Точка E,

лежащая на прямой zz,

определяет среднее положение кривошипа

r.

Принимают

СЕ = l, находят

DE = r |

(21) |

|

где А – |

расстояние от оси вращения сектора до центра кривизны трубки; |

|

zш |

число зубцов стрелочной шестерни; |

|

m – |

модуль зубчатой шестерни. |

|

Рисунок 9 – К расчету шкалы и рычажно-зубчатой передачи

Модули зубчатых передач рекомендуется подобрать в соответствии стандарту из таблицы 8, выбирая zш в пределах 17…25.

Таблица 8 - Стандартные модули зубчатых передач

Ряды |

Модули |

|||||||

1 |

0,1 |

0,12 |

0,15 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

2 |

0,11 |

0,14 |

0,18 |

0,22 |

0,33 |

0,43 |

0,55 |

0,7 |

Максимальное перемещение конца трубки (ползуна кривошипа) определяют по формуле

|

(22) |

Максимальный угол поворота кривошипа от среднего положения – по формуле

|

(23) |

Для расчета длины стрелки R необходимо задаться:

– интервалом шкалы b =1,5…4 мм,

– максимальный угол поворота стрелки = 180…330 град;

– величиной относительной погрешности = 0,5…2,5%.

Определяют:

По заданному значению относительной погрешности абсолютное значение погрешности измерения

![]()

По ГОСТ 5365-73 цену деления шкалы выбирают из ряда чисел,

где С=(1,2,5)10![]() (m –

любое целое положительное число или

0),

(m –

любое целое положительное число или

0),

причем С=![]()

– Полное число делений шкалы

![]()

Длину стрелки

R=![]()

Начальный радиус кривизны трубки

![]()

Размеры кривошипа r и шатуна l

![]()

Отношение длин рычагов l/r = (5…7); r = (5…12) мм – из условия работоспособности кривошипного механизма.

Модуль зубчатой передачи m, диаметры делительных окружностей зубчатой пары ( шестерни и зубчатого сектора) и межцентровое расстояние А определяются по формулам:

После выполнения статического расчета вычерчивают в масштабе общий вид механизма прибора.

Расчет спиральной пружины

Усилие, создаваемое спиральной пружиной, устраняет зазоры в шарнирах, опорах и в зубчатом зацеплении. Моментная спиральная пружина обеспечивает кинематическое замыкание механизма и делает положение всех его звеньев кинематически определенным, т.е. в механических приборах спираль часто используют для устранения радиальных зазоров в соединениях передаточного механизма. Наличие радиальных зазоров в соединениях создает погрешность в показаниях прибора, особенно при работе прибора в условиях вибраций.

В электроизмерительных приборах спираль предназначена для создания противодействующего момента и подвода тока к подвижной системе. Cпиральные пружины представляют собой металлическую плоскую ленту, закрученную в виде архимедовой спирали. Внутренний конец пружины к оси подвижной части прибора и наружний – к неподвижной детали прибора, например, к корпусу прибора или к штифту при помощи пайки. При повороте оси в соответствующем направлении пружина закручивается, радиус кривизны витков уменьшается и в материале пружины возникают напряжения изгиба, которые создают противодействующий момент, пропорциональный углу закручивания. При этом витки волоска (спирали) должны лежать в одной плоскости и при работе не соприкасаться друг с другом.

Расчет моментной спиральной пружины

проводят из условия, что ее минимальный

момент

![]() больше всех моментов и сил трения,

приведенных к оси пружины и меньше

момента движущих сил, т.е. момента

приводящего механизм в движение.

больше всех моментов и сил трения,

приведенных к оси пружины и меньше

момента движущих сил, т.е. момента

приводящего механизм в движение.

|

(23) |

|

где n – |

коэффициент запаса; |

|

Mпр – |

момент сил трения, приведенный к оси моментной пружины. |

|

При расчете обычно считают только моменты трения в опорах механизма, в соединениях плеч рычагов и поводков моменты трения могут не рассчитываться, а учитываться коэффициентом запаса n, который рекомендуется выбирать в пределах n=2…3.

Приведенный момент трения от действия спирали будет пропорционален моменту волоска.

|

(24) |

|

где ηс = 0,1…0,3 – |

коэффициент пропорциональности. |

|

Он необходим потому, что величина момента трения непостоянна, изменяется при изменении температур и зависит от качества сборки прибора. При расчете спирали следует учитывать , что увеличение момента , создаваемого спиралью, приводит к увеличению трения в механизме.

Из полученных уравнений находим:

|

(25) |

Приведенный момент трения к оси спиральной пружины оси веса деталей определяют при динамическом расчете прибора по формуле

|

(26) |

|

где

|

диаметр цапф соответственно шестерни и сектора; |

|

Gш, Gс – |

веса шестерни и сектора соответственно; |

|

rш, Rc – |

радиусы начальных окружностей шестерни и сектора соответственно; |

|

μ – |

коэффициент трения в опорах. |

|

Решая совместно уравнения (25) и (26), находим расчетную формулу для минимального момента спирали.

|

(27) |

Максимальный момент, развиваемый спиралью, определяется по формуле:

M |

(28) |

|

где

|

предварительный угол закрутки спирали, выбирают конструктивно; |

|

|

полный угол закрутки спирали; |

|

|

рабочий угол закрутки спирали, равен углу поворота стрелки прибора. |

|

Согласно требованиям нормали на спирали для обеспечения виброустойчивости, отношение b/h = ψ =5…10, определяют толщину спирали по формуле:

|

(29) |

|

где b – |

ширина спирали, который можно принимать конструктивно; |

|

|

допустимое напряжение при изгибе. |

|

Для стали У8А принимают = 170 Н/мм

Развернутая длина спирали

|

(30) |

|

где Е – |

модуль упругости материала спирали. |

|

Число витков спирали

|

(31) |

|

где

|

соответственно наружний и внутренние радиусы. |

|

Наружний радиус пружины выбирается конструктивно в пределах 8…12 мм, внутренний радиус пружины равен радиусу оси или колодки крепления – 2…4 мм.

Шаг спирали

|

(32) |

,

,