- •3 Расчет и проектирование деформационных манометрических приборов

- •3.1 Статический расчет мембранного упругого элемента

- •3.2 Статический расчет трубчатой пружины

- •3.3 Порядок расчета рычажно-зубчатой передачи и шкалы прибора

- •4 Расчет потенциометрического преобразователя перемещений

- •4.1 Расчет параметров потенциометра

- •4.2 Расчет погрешностей потенциометра

- •5 Динамический расчет

- •6 Расчет погрешностей прибора

ПРЕДИСЛОВИЕ

Приборы и датчики измерения давления представляют одну из самых больших групп измерительных средств, обладают большим разнообразием применения во многих областях науки и техники.

Деформационные приборы и

датчики давления являются наиболее

распространенными из средств измерения

давления. Ими охватывается диапазон

измерения от одного десятка мм.рт.ст.,

т.е. от 100 Па (10–3 кгс/см2)

до 1000 МПа (10000 кгс/см![]() ).

).

Принцип действия большинства механических приборов с упругими чувствительными элементами основан на преобразовании измеряемого давления во вращательное или поступательное перемещение конечного звена прибора. Такие измерительные приборы называют манометрическими. По характеру своей работы приборы для измерения давления могут быть дистанционные, т.е. показания их должны передаваться на некоторое расстояние от точки, в которой производится измерение, или приборы со стрелочной индикацией, в которых измеряемое давление преобразуется в угловое перемещение указателя – стрелки.

Погрешности деформационных

приборов и датчиков составляют от

![]() 0,16%

до

4%.

Они выпускаются не только в обыкновенном

исполнении, но и в виброустойчивом,

антикоррозионном, пыле-, брызго- и

взрывозащищенном исполнении (3).

0,16%

до

4%.

Они выпускаются не только в обыкновенном

исполнении, но и в виброустойчивом,

антикоррозионном, пыле-, брызго- и

взрывозащищенном исполнении (3).

Упругий чувствительный элемент деформационных средств измерения представляет собой мембрану, трубку или сильфон, способный деформироваться под действием давления. Величина деформации элемента служит мерой давления.

Деформация упругого элемента преобразуется передаточными механизмами (механическими и электрическими преобразователями) в сигнал, удобный для считывания или управления (2,5).

При разработке автоматизированных систем управления и автоматизации производственных процессов и оперативного управления производственными процессами наиболее удобной формой выходного сигнала служат электрические импульсные и кодовые сигналы.

1 ОБЩИЕ МЕТОДИЧЕСКИЕ УКАЗАНИЯ

1.1 Цель курсового проекта: закрепить, углубить и расширить знания студентов, полученные при изучении курсов «Основы ЕСКД», «Детали приборов и основы конструирования», «Основы проектирования приборов и систем», а также привить им практические навыки по расчету и проектированию элементов приборных систем.

1.2 Задачи расчета, исходя из задания на проектирование, а также с учетом конструктивных и технико-экономических соображений к курсовому проекту необходимо выбрать исходные данные для разработки прибора или датчика, выполнить расчет основных элементов и параметров схемы, рассчитать и построить его статистические и динамические характеристики, провести расчет и анализ погрешностей.

1.3 Объем, содержание и порядок выполнения курсового проекта:

Расчетно-пояснительная записка должна быть написана на 20…30 листах формата 2 (297*210) в соответствии с ГОСТ 2.105-95 на одной стороне листа, иллюстрирована рисунками, схемами, графиками, таблицами, расчетами на и сброшюрована (7). Графическая часть курсового проекта должна содержать не менее двух листов формата А1 (841*549) по ГОСТ 2.301-68, выполненных в карандаше или на компьютере.

Проект рекомендуется выполнять в следующем порядке:

Ознакомиться с техническим заданием на проект и изучить конструкции аналогичных приборов и датчиков, сравнить их достоинства и недостатки, выбрать наиболее удачные конструктивные решения. По образцовому прибору-аналогу студент должен: изучить его основные элементы и их взаимодействие. Сделать эскизы отдельных деталей и сборочных единиц. Продумать технологию изготовления отдельных деталей. Проектирование с использованием готового образца не должно сводиться к простому копированию, так как процесс проектирования является самостоятельной творческой работой студента.

Выполнить расчетную часть проекта и кинематическую схему прибора. В соответствии с кинематической схемой разработать структурную схему измерительного преобразования и составить математическую модель разрабатываемого прибора. В соответствии с математической моделью и структурной схемой выполнить статический расчет измерительного устройства.

2 Расчетную часть проекта необходимо выполнять достаточно подробно. Расчетные формулы должны сопровождаться ссылкой на ту литературу, откуда они берутся (1).

Цифровой материал, полученный в ходе расчетов, должен быть оформлен в виде таблиц. По полученным расчетным данным вычерчивается кинематическая схема прибора (датчика) в масштабе, которая служит базой для разработки чертежа общего вида.

При компоновке надо стремиться к тому, чтобы расположение частей прибора в корпусе было рационально с точки зрения конструктивного решения, сборки и эксплуатации.

3 Разработать конструкции сборочных единиц, деталей общего вида в целом.

В зависимости от сложности прибора (датчика) сборочные единицы разрабатываются или отдельно, или непосредственно в общем виде. При этом уточняются посадки и, если необходимо, производятся расчеты.

Рабочие чертежи должны содержать все данные об устройстве деталей: размеры, допуски, материал и другие сведения, необходимые для изготовления деталей в соответствии стандартов ЕСКД. При разработке общего вида прибора надо предусмотреть его внешнюю форму (художественное оформление), но так, чтобы ее эстетические достоинства увязывались с удобством эксплуатации и наименьшей себестоимостью прибора.

ЗАДАНИЯ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

Манометрические деформационные приборы

2.1.1 Устройство и принцип действия манометров

Независимо от функционального назначения манометрические приборы по своей конструкционной схеме содержат чувствительный элемент- первичный преобразователь, передаточно-множительный преобразователь, дистанционную передачу и указатель-отсчетное устройство. В деформационных манометрах давление определяется по величине упругих чувствительных элементов (мембранных коробок, трубчатых пружин, сильфонов)

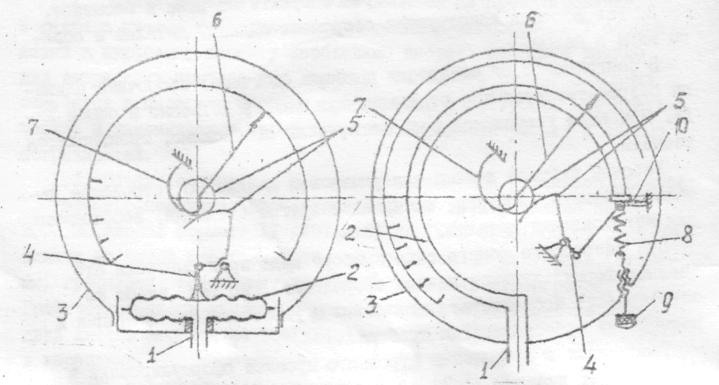

Принципиальные схемы механических манометров приведены на рисунке 1.

Манометр имеет входной штуцер 1 для подключения к источнику измеряемого давления, упругий элемент 2, закрепленный в корпусе прибора 3, рычажный 4 и зубчатый 5 механизмы и отсчетное устройство 6, состоящее из шкалы и стрелки.

Под действием избыточного измеряемого давления, поступающего в штуцер прибора, происходит деформация упругого элемента, что приводит к перемещениям соответственно жесткого центра мембранной коробки (рисунок 1 а) или свободного конца трубчатой пружины (рисунок 1 б).

а)

б)

1 – штуцер; 2 – упругий элемент; 3 – корпус; 4 – рычажный механизм;

5 – зубчатый механизм; 6 – отсчетное устройство; 7 – спиральная пружина;

8 – винтовая пружина; 9 – регулировочный винт; 10 – упор

Рисунок 1 – Принципиальные схемы деформационных манометров:

а – с чувствительным элементом в виде мембранной коробки,

б – с чувствительным элементом в виде трубчатой пружины

Эти перемещения с помощью передаточно-множительного механизма, состоящего из рычажного преобразователя (кривошипно-шатунного) и зубчатой преобразователя преобразуются в перемещения конца стрелки по шкале прибора (отсчетного устройства). Кривошипно-шатунный преобразователь преобразует малое линейное перемещение чувствительного элемента в угловое перемещение стрелки и воспроизводит заданную функциональную зависимость между перемещением стрелки и измеряемым давлением.

В приборах с безнулевой шкалой свободный конец трубчатой пружины прижимается к неподвижному упору 10 с помощью винтовой пружины 8, натяжение пружины регулируется винтом 9, спиральная пружина 7 служит для устранения мертвого хода в передаточном механизме.

Общий вид трубчатого прибора давления приведен в приложении.

Таблица 1 – Задание 1: Манометрический прибор с мембранной коробкой и стрелочной индикацией (1 мПа=10 кгс/см =100Н/см )

Исходные данные

|

Обозна-чение |

Еденица измере-ния |

Варианты заданий |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

Пределы измерения Относительная погрешность Диапазон температур |

p

Δt |

кгс/см2

%

ºС |

1

0,5

10 |

2

0,5

15 |

5

0,8

20 |

2

1

10 |

10

0,5

15 |

0,5

0,2

20 |

2

0,5

10 |

5

0,8

10 |

5

0,8

20 |

10

0,6

50 |

Дополнительные данные:

наружный диаметр мембранной коробки

![]() мм;

n=3; профиль

синусоида; рабочий ход жесткого центра

– в пределах 0,5…2 мм.

мм;

n=3; профиль

синусоида; рабочий ход жесткого центра

– в пределах 0,5…2 мм.

Таблица 2 – Задание 2: Манометрический прибор с трубчатой пружиной и стрелочной индикацией

Исходные данные

|

Обозна- чение |

Еденица измере-ния |

Варианты заданий |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

Пределы измерения Относительная погрешность Диапазон температур |

p

Δt |

кгс/см2

%

ºС |

1

0,5

10 |

2

0,5

15 |

5

0,8

20 |

20

1

10 |

10

0,5

15 |

0,5

0,2

20 |

2

0,5

10 |

5

0,8

10 |

5

0,8

20 |

10

0,6

50 |

Дополнительные данные:

начальный радиус кривизны трубки

![]() мм;

начальный угол трубки

мм;

начальный угол трубки

![]() град.

град.

Таблица 3 – Задание 3: Манометрический прибор с трубчато пружиной, с безнулевой шкалой и стрелочной индикацией

Исходные данные

|

Обо- зна- чение |

Еденица измере-ния |

Варианты заданий |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

Пределы измерения Относительная погрешность Диапазон температур |

p

Δt |

кгс/см2

%

ºС |

15 25 0,5

10 |

20 40 1

15 |

2 4 1

20 |

15 35 1,5

30 |

20 45 2

40 |

2 6 2,5

50 |

15 30 1

20 |

5 10 2,5

10 |

15 40 2,5

30 |

20 50 1,5

50 |

Дополнительные данные:

начальный радиус кривизны трубки

![]() мм;

начальный угол трубки

град.

мм;

начальный угол трубки

град.

Деформационные датчики давления с потенциометрическим преобразователем

2.2.1 Устройство и принцип действия датчика

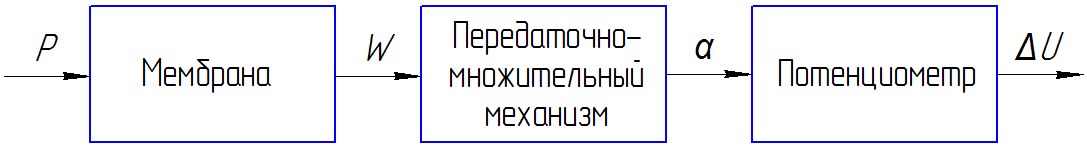

Принципиальные схемы потенциометрических датчиков давления приведены на рисунке 2. Эти датчики относятся к дистанционным приборам, которые позволяют получать результаты измерения на некотором удалении от места измерения давления.

Измеряемое давление подается через входной штуцер 1 – происходит деформация упругого элемента 2, что приводит к перемещениям соответственно жесткого центра мембраны или свободного конца трубчатой пружины. Эти перемещения с помощью рычажно-зубчатой преобразователя преобразуются в поворот щеткодержателя 6, на конце которого закреплена щетка потенциометра. Перемещение щетки по намотке потенциометра 7 меняет сопротивление плеч потенциометра, включенных в мостовую электрическую схему.

Рисунок 2 – Структурная схема электромеханического манометра.

Таблица 4 – Задание 4: Мембранный датчик давления с потенциометрическим преобразователем перемещений.

Исходные данные

|

Обозна- чение |

Еденица измере-ния |

Варианты заданий |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

Пределы измерения Относительная погрешность Диапазон температур Потенциометр дуговой |

p

Δt

|

кгс/см2

%

ºС

град. |

1

0,5

15

270 |

2

0,5

20

250 |

5

0,8

10

220 |

10

1

15

200 |

0,5

0,5

20

270 |

2

0,2

10

210 |

5

0,8

10

200 |

25

0,8

20

180 |

10

0,6

50

200 |

5

0,8

10

250 |

Дополнительные данные: наружный диаметр мембранной коробки мм; n=3; профиль синусоида; рабочий ход жесткого центра – в пределах 0,5…2 мм.

Таблица 5 – Задание 5: Трубчатый датчик давления с потенциометрическим преобразователем перемещений

Исходные данные

|

Обо- зна- чение |

Еденица измере-ния |

Варианты заданий |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

Пределы измерения Относительная погрешность Диапазон температур Потенциометр дуговой |

p

Δt

|

кгс/см2

%

ºС

град. |

1

1,5

15

250 |

2

1,5

20

210 |

5

1,8

10

240 |

10

2

15

200 |

0,5

0,4

20

220 |

2

1

10

200 |

5

1,6

10

180 |

25

1,6

25

250 |

10

1,2

50

270 |

5

1,6

10

20 |

Дополнительные данные: начальный радиус кривизны трубки мм; начальный угол трубки град.

3 Расчет и проектирование деформационных манометрических приборов

Измерительные приборы можно рассматривать как устройства, состоящие из ряда элементарных измерительных преобразователей, каждый из которых выполняет отдельное (элементарное) измерительное преобразование. Поэтому основу математической модели любого измерительного устройства составляет описание особенностей и свойств этих преобразований математическими средствами. Наличие подобной модели позволяет прогнозировать (т.е. предсказывать) результаты измерений при работе измерительного устройства в различных условиях эксплуатации, а также оптимизировать структуру и параметры ИУ, подчиняя их выбор требованию минимальной (или заданной) погрешности результата измерений.

Основная задача, которая решается во время выполнения статического расчета, заключается в составлении математической модели ИУ, определении расчетной статической характеристики прибора, в результате чего рассчитываются конструктивные параметры элементов прибора и погрешности прибора.

Статическим называется такой режим измерений, при котором скорость изменения измеряемой величины во времени значительно уступает скорости тех физических процессов, которые вызываются изменением этой величины и происходят внутри ИУ. Статический режим описывается статической функцией преобразования.

Статической функцией преобразования

измерительного устройства называется

функциональная зависимость между

информативными параметрами сигналов

на входе и выходе устройства, работающего

в статическом режиме измерений. График

этой зависимости называется статической

характеристикой измерительного

устройства. Эта характеристика может

быть задана таблицей, графиком, или

аналитическим выражением вида

![]() .

Именно в последнем случае ее называют

функцией преобразования ИУ.

.

Именно в последнем случае ее называют

функцией преобразования ИУ.

Например, статической характеристикой мембраны является зависимость прогиба центра мембраны от величины приложенного к ней давления в статическом режиме измерений W=f(P).

Основу математической модели любого измерительного устройства составляет описание особенностей и свойств измерительных преобразований математическими средствами. Наличие подобной модели позволяет прогнозировать (т.е. предсказывать) результаты измерений при работе измерительного устройства в различных условиях эксплуатации, а также оптимизировать структуру и параметры измерительного прибора (ИУ), подчиняя их выбор требованию минимальной (или заданной) погрешности результата измерений. Математическую модель измерительного устройства получают в результате математического описания измерительных преобразований, происходящих в его звеньях. Каждое измерительное преобразование описывается физическими законами и соотношениями, которые отражают объективно существующие связи между величинами, участвующими в соответствующем измерительном преобразовании. Поэтому одним из условий успешного создания математической модели ИУ является знание физических законов и умение правильно их использовать для описания процессов в устройствах различной физической природы – механических, электромагнитных, тепловых, гидравлических и т.д. Измерительные преобразования в звеньях ИУ и связи между ними, представляют в виде структурной схемы измерительного устройства. Эта схема является условным графическим изображением математической модели ИУ. Она позволяет в математической форме отразить последовательность, характер и сложность измерительных преобразований, происходящих в звеньях ИУ, т.е. расчетным путем определить зависимости между входными и выходными величинами для каждого звена и измерительного устройства в целом. В частности, зная структурную схему, можно определить общую статическую характеристику, или общую передаточную функцию измерительного устройства.

В соответствии с математической моделью и структурной схемой выполнить статический расчет измерительного устройства.

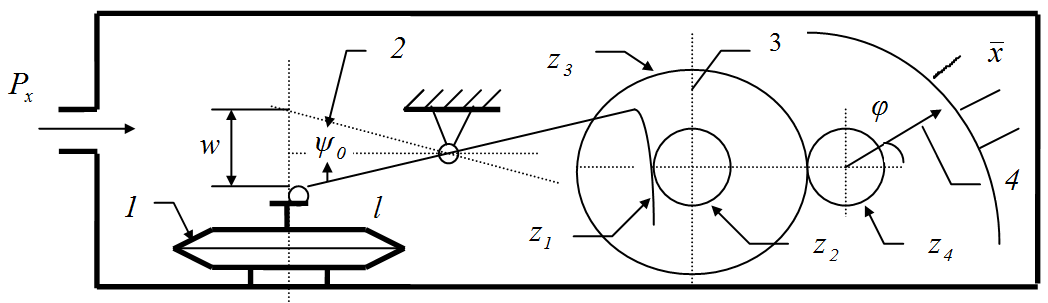

В качестве примера покажем определение

расчетной статической характеристики

механического барометрического

высотомера (рисунок 3).

В таком приборе используется зависимость

барометрического давления

![]() от измеряемой высоты х.

В диапазоне высот от 0 до 11 км эта

зависимость имеет вид [3

от измеряемой высоты х.

В диапазоне высот от 0 до 11 км эта

зависимость имеет вид [3

|

(1) |

|

где

|

средние давление и температура воздуха

на уровне моря (при

|

|

τ – |

средний температурный градиент

атмосферы;

|

|

Ru – |

удельная газовая постоянная воздуха.

В практических расчетах обычно

принимают :

|

|

В этом случае вместо (1) получаем

|

(2) |

|

где

|

постоянные коэффициенты ( |

|

1 – мембранная коробка; 2 – синусная передача;

3 – зубчатая передача (редуктор); 4 – стрелка указателя;

Рисунок 4 – Принципиальная схема барометрического высотомера.

Барометрическое давление

в рассматриваемом приборе преобразуется

в перемещение

![]() подвижного центра анероидной мембранной

коробки 1, а затем, с помощью

передаточно-множительного механизма,

состоящего из синусной передачи 2 и

редуктора 3, в угловое перемещение φ

стрелки указателя 4. Соответствующая

структурная схема прибора (для статического

режима измерений) показана на рисунке

5.

подвижного центра анероидной мембранной

коробки 1, а затем, с помощью

передаточно-множительного механизма,

состоящего из синусной передачи 2 и

редуктора 3, в угловое перемещение φ

стрелки указателя 4. Соответствующая

структурная схема прибора (для статического

режима измерений) показана на рисунке

5.

Рисунок 5 – Структурная схема барометрического высотомера.

Зависимость угла поворота стрелки φ от перемещения жесткого центра мембранной коробки w имеет вид

|

(3) |

|

где

|

числа зубьев; |

|

l – |

длина кривошипа; |

|

|

начальный угол синусного механизма. |

|

Для анероидной коробки в первом (линейном) приближении можно записать

|

(4) |

|

где

|

коэффициент пропорциональности, зависящий от свойств материала и размеров мембран, образующих анероидную коробку. |

|

В случае равномерной шкалы показание

прибора

![]() должно быть пропорционально углу

отклонения стрелки φ, т.е.

должно быть пропорционально углу

отклонения стрелки φ, т.е.

|

(5) |

|

где

|

коэффициент пропорциональности, зависящий от параметров шкалы. |

|

Значение этого коэффициента можно определить по формуле

|

(6) |

|

где

|

границы диапазона измерений; |

|

|

соответствующие минимальный и

максимальный углы отклонения стрелки

прибора (обычно

|

|

Подставляя (3) в (5), (6) и можно получить общую расчетную статическую характеристику рассматриваемого прибора

|

(7) |

В нее входят восемь конструктивных

параметров прибора:

![]() и три параметра, характеризующие метод

измерения (

и три параметра, характеризующие метод

измерения (![]() ),

причем параметры

и

),

причем параметры

и

![]() ,

в свою очередь, зависят от геометрических

размеров и свойств материала мембран,

длины стрелки и цены деления шкалы

прибора. Вводя обозначения

,

в свою очередь, зависят от геометрических

размеров и свойств материала мембран,

длины стрелки и цены деления шкалы

прибора. Вводя обозначения

|

|

запишем выражение (7) в общей форме. В результате получим

|

(8) |

Заметим, что значения параметров

![]() и

и

![]() в формуле (8) при необходимости

можно регулировать путем изменения

размеров и свойств материала мембран,

начального угла

и длины

в формуле (8) при необходимости

можно регулировать путем изменения

размеров и свойств материала мембран,

начального угла

и длины

![]() кривошипа. Помимо этих регулировок

можно использовать анероид с нелинейной

характеристикой по давлению (2). При этом

чувствительность анероида и его

жесткость изменяются в зависимости от

прогиба w.

В этом случае получение нужной

характеристики анероида может достигаться

применением гофрированных мембран

специальной формы и профиля [2].

кривошипа. Помимо этих регулировок

можно использовать анероид с нелинейной

характеристикой по давлению (2). При этом

чувствительность анероида и его

жесткость изменяются в зависимости от

прогиба w.

В этом случае получение нужной

характеристики анероида может достигаться

применением гофрированных мембран

специальной формы и профиля [2].

Номинальным значениям всех параметров

зависимости (1)

![]() соответствует номинальная расчетная

статическая функция преобразования (и

номинальная статическая характеристика)

ИУ

соответствует номинальная расчетная

статическая функция преобразования (и

номинальная статическая характеристика)

ИУ

|

(9) |