- •Конструкционные металлы и сплавы Железо и его сплавы

- •Медь и ее сплавы

- •Материалы электротехники

- •Строение материалов

- •Диэлектрические потери в газе

- •Диэлектрические потери в жидкостях

- •Диэлектрические потери в твердых веществах

- •Тепловые свойства диэлектриков

- •Полимерные материалы

- •1) Полиолефины:

- •2) Полистирол

- •3) Поливенлхлорид

- •4) Поливиниловый спирт

- •III. Контактные материалы.

- •IV. Конструкционные материалы.

- •V. Материалы для пайки

- •VI. Материалы и сплавы ля эл. Вакуумной техники.

- •Полупроводники.

- •Электропроводность полупроводников.

- •Влияние деформации на электропроводность полупроводников.

- •Воздействие света на электропроводность полупрводников.

- •Зависимость фотопроводимости от интенсивности излучения.

- •Влияние сильных электрических полей на электропроводность.

- •Элементы со свойствами полупроводников.

- •Полупроводниковые химические соединения и материалы

- •Общие сведения о магнитных свойствах материалов.

- •Магнитно-мягкие материалы

- •Материалы специализированного назначения

- •Магнитно-твердые материалы

Материаловедение - наука, которая рассматривает строение и свойства металлов сплавов и других конструкционных материалов. Изучение этого курса позволяет осуществлять рациональный выбор материала для конкретных применений.

2 группы материалов: металлы и их сплавы и неметаллические материалы.

Металловедение наука изучающая связь состава, строения и свойств металлов и сплавов в различных термодинамических условиях.

Строение металлов.

Металлы делятся:

Черные (железо и его сплавы).

Цветные (остальные металлы и их сплавы).

Общим свойством металлов и их сплавов является их кристаллическое строение.

Известно, что все тела состоят из атомов. Тела в которых атомы расположены беспорядочно - аморфные (стекло, воск, смола и др.).

Кристаллические тела, к которым относятся все металлы и их сплавы характеризуются упорядоченным расположением атомов. В них атомы располагаются в углах кристаллических решеток.

Аморфные тела изотропны, т.е. имеют одинаковые свойства по всем направлениям.

Кристаллические тела, анизотропны у них неоднородные свойства в разных геометрических направлениях.

В процессе кристаллизации металлов и сплавов могут образовываться кристаллические решетки разного типа. Наиболее распространенными являются объемно-центрированные кубические, гранецентрированные кубические и гексагональные.

Гранецентрированная и гексагональная - характеризуются наиболее плотной упаковкой атомов и их компактным размещением.

Расстояния между соседними атомами в решетке очень малы. Для их измерения пользуются особой единицей Ангстремом (А) 1А =10-8 см.

Решетку объемно-центрированного куба имеют: K, Cr, Fea, Pb, W;

Гранецентрированного куба: Al, Feg, N, Cu, Au, Ag;

Гексагональная - Be, Mg, Zn, T;

Некоторые металлы (Fe, Mn, кобальт) в зависимости от температуры нагрева могут иметь кристаллические решетки различного строения и, следовательно обладать различными свойствами. Это явление называется аллотропией. Аллотропия превращения сопровождается процессом перестройки атомов в кристаллической решетке и выделением или поглощением теплоты. Аллотропию формы обозначают a, b, g и т.п.

К металлам не перестраивающим свои решетки при нагреве относятся Al, Mg, Cu.

Кристаллизация металлов

Всякое вещество может находится в 3-х стационарных состояниях: твердом, жидком и газообразном.

Переход из одного состояния в другое может проходить при определенной температуре плавления или кипения.

Переход металла из жидкого состояния в твердое при определенной температуре называют кристаллизацией.

Процесс кристаллизации металлов складывается из двух процессов:

образование центров кристаллизации (зародышей);

рост кристаллов из этих центров.

При температуре кристаллизации в жидком металле сначала образуются центры кристаллизации (примеси, шлаковые и неметаллические включения). После образования зародышей атомы жидкого металла, расположенные беспорядочно, начинают располагаться вокруг зародышей и образуют кристаллы правильной геометрической формы, т.к. кристаллизация начинается одновременно во многих местах и рост кристаллов идет по всем направлениям, то смежные кристаллы, сталкиваясь между собой, мешают свободному росту каждого. Кристаллы приобретают неправильную форму их называют кристаллитами, полиэдрами, зернами. Каждое зерно состоит из большого количества мелких кристаллических решеток, в которых атомы расположены закономерно.

П ри

наблюдении за нагревом и охлаждением

чистого металла могут быть построены

кривые охлаждения и нагревания:

ри

наблюдении за нагревом и охлаждением

чистого металла могут быть построены

кривые охлаждения и нагревания:

tпл

t1

t2

tпереохл

tпереохл

а) нагрев

б) охлаждение

без

переохлаждения

в) с переохлаждением

г) с петлей

переохлаждения

д) охлаждение

аморфного тела

в) время охлаждения

сплава

Горизонтальный уголок соответствует температуре остановки (tотвердения и tплавления чистого металла).

Аморфные тела не имеют выраженной границы при переходе из жидкого состояния в твердое (с увеличением температуры идет постоянно). При охлаждении металлов и сплавов наблюдается явление переохлаждения которое заключается в том, что металл или сплав остаются в жидком состоянии при температуре ниже температуры затвердевания.

У некоторых металлов на кривой охлаждения образуется петля, указывающая на то, что результате большого переохлаждения в начальный момент кристаллизации бурно выделяется скрытая теплота затвердевания и температура металла скачком повышается, приближаясь к температуре плавления.

Чем больше скорость охлаждения, тем больше переохлаждение (олово, сурьма, висмут).

Охлаждение и нагревание сплавов характеризуется тем, что затвердевание и расплавление у них происходит не при одной определенной температуре, а в интервале температур. Начало затвердевания - t1, конец - t2.

Температуры при которых происходят аллотропические и агрегатные превращения, называются критическими температурами или критическими точками.

Свойства металлов.

Металлы характеризуются механическими, физическими и технологическими свойствами.

Физические свойства - определяют поведение материалов в тепловых, гравитационных, э/м, радиационных полях, (плотность, температура плавления, теплоемкость, электропроводность и др.)

Химические свойства - способность материалов вступать в химическое взаимодействие с другими веществами, сопротивляемость окислению, проникновению газов и других активных веществ (взаимодействие среды и металла - коррозия).

Технологические свойства - способность металлов и сплавов подвергаться горячей и холодной обработке.

Механические свойства - способность сопротивляться деформации и разрушению под воздействием различного рода нагрузок (статические, динамические и циклические).

Основные физико-химические свойства конструкторских материалов для применения в биологии и медицине.

К физико-химическим свойствам металлов относят цвет, плотность, температуру плавления, тепловое расширение, электропроводность, магнитные свойства, поглощение газов, коррозионную стойкость и др.

Физико-химические свойства оценивают удельным электрическим сопротивлением ρ, удельной электрической проницаемостью γ, температурным коэффициентом удельного электрического сопротивления ТКρ, коэффициентом теплопроводности.

По плотности металлы разделяются на легкие и тяжелые.

К легким относят те металлы, плотность которых <5мг/м3 (Na).

К тяжелым относят подавляющее большинство металлов, используемых в технике (Fe, Cu, Ni, олово).

Удельное электрическое сопротивление для образцов правильной формы:

![]()

R – сопротивление образца, S – площадь поперечного сечения, l – длина образца. ρ – [Ом·м].

Чем выше частота поля, тем на меньшую глубину оно проникает в проводник. Это явление получило название поверхностного эффекта.

Величину обратную удельному электрическому сопротивлению называют удельной электрической проводимостью :

![]() [1/Ом·м]

[1/Ом·м]

Удельное электрическое сопротивление металла зависит от температуры. Эта зависимость определяется температурным коэффициентом удельного электрического сопротивления [1/град].

![]()

Δρ – элементарное приращение сопротивления проводника, соответствующее элементарному приращению температуры ΔТ.

Средний температурный коэффициент удельного сопротивления в диапазоне температур:

![]()

ρ0, ρТ – значения ρ соответствующие температурам Т0 и Т.

Если через пластину площадью S и толщиной Δl за время t проходит тепловой поток энергии Θ, то между поверхностями противоположных граней создается разность температур ΔТ связанная с Θ соотношением:

![]()

λ – коэффициент теплопроводности.

λ прямо пропорциональна – удельной проводимости.

Физико-химические свойства диэлектрических материалов.

Растворимость, химостойкость, светостойкость, радиационная стойкость.

Растворимость. Различные материалы при соприкосновении друг с другом в процессе изготовления или эксплуатации изделий могут частично или полностью проникать друг в друга. Такой переход называют растворимостью.

Растворимость материалов повышается с повышением температуры и с повышением степени полимеризации.

Химостойкость. При соприкосновении с химически активными веществами (газами, водой, кислотами, щелочами и солевыми растворами) материалы могут вступать с ними во взаимодействие и разрушаться. Химостойкость – это способность электрически изолированных материалов противостоять химически активным веществам.

Для определения химостойкости образец помещают в среду близкую к эксплуатации, после этого определяют изменение массы, внешнего вида и других показателей.

Светостойкость – способность материалов сохранять свои эксплуатационные характеристики под действием светового облучения.

Световые и особенно ультрафиолетовые лучи могут вызвать фотопроводимость, химические изменения в некоторых органических материалах, а также стимулировать процессы, которые ухудшают их механическую прочность и эластичность. Под действием светового облучения ускоряется старение.

Радиационная стойкость – способность материалов сохранять свои эксплуатационные характеристики под воздействием ионизирующего излучения (нейтронное, α и β – излучение, γ – излучение, рентгеновское излучение).

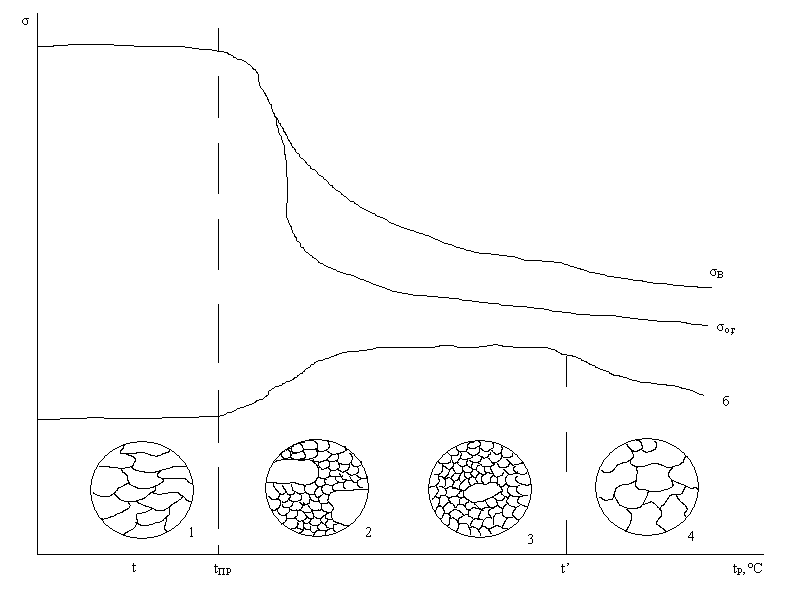

Влияние нагрева на структуру и свойства деформированного металла.

Большая часть работы, затрачиваемая на деформацию металла, превращается в теплоту (металл нагревается), остальная часть энергии активируется в металле в виде повышенной потенциальной энергии атомов, смещенных из положения равновесия. В связи с этим состояние наклепанного металла термодинамически неустойчиво. При нагреве в нем протекают процессы возврата и рекристаллизации, обуславливающие возвращение всех свойств к свойствам металла до деформации.

Возврат.

Это повышение структурного совершенства наклепанного металла в результате уменьшения плотности дефектов старения.

В процессе возврата различают 2 стадии:

1) Отдых. Когда происходит уменьшение точечных дефектов (вакансий) и перераспределение дислокаций. Избыточные вакансии и междуузельные атомы поглощаются дислокациями при перераспределении последних при нагреве. При встрече вакансии и межузельного атома они взаимно поглощаются. В процессе отдыха частично устраняются и дислокации.

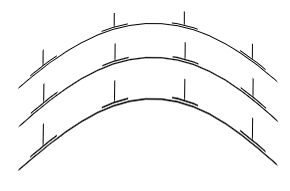

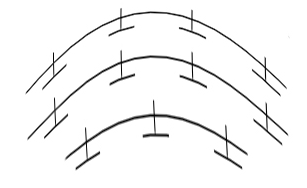

2) Полигонизация – дробление кристаллов на субзерна. Для объяснения процесса предложен следующий механизм. При деформации кристалла (например изгиб) возникают дислокации, распределенные беспорядочно.

При нагреве допускающем самодиффузию, избыточные дислокации одного знака выстраиваются в стенки, что приводит к образованию в монокристалле – субзерен.

Рекристаллизация.

1) Первичная рекристаллизация.

До tПР сохраняется деформированное зерно (1). При tПР в деформированном металле образуются и растут зародыши (2) новых зерен с неискаженной решеткой.

При нагреве металла не восстанавливается старое зерно, а появляется новое. Образование новых зерен (3) вместо ориентированной волокнистой структуры (1) называется рекристаллизацией обработки или первичной рекристаллизацией.

Предел прочности, а особенно предел текучести, резко снижается, а пластичность (б) возрастает.

tПР – температурный порог рекристаллизации.

Для чистых металлов tПР = 0,4 tПЛ.

2) Собирательная рекристаллизация.

После завершения первичной рекристаллизации в процессе последующего нагрева происходит рост одних рекристаллизованных зерен, за счет других (4). Процесс роста новых зерен называют собирательной рекристаллизацией. При этом предел текучести может уменьшаться. При высокой температуре (выше t’) пластичность может уменьшаться, что сопровождается сильным ростом зерна.

3) Вторичная рекристаллизация.

Зерна растущие с большой скоростью, можно рассматривать как зародышевые центры, поэтому процесс их роста получил название вторичной рекристаллизации. В результате вторичной рекристаллизации образуется множество мелких зерен и небольшое количество очень крупных зерен.

Размер рекристализованного зерна оказывает большое влияние на свойства металла. Металлы и сплавы имеющие мелкое зерно обладают повышенной прочностью и пластичностью. В некоторых случаях требуется более крупное зерно. Величина зерна зависит от температуры рекристаллизации отжига, его продолжительности, степени предварительной деформации, химического состава сплава, размера исходного зерна.

С повышением температуры и продолжительности отжига размер зерна увеличивается.

При очень малых степенях деформации нагрев не вызывает рекристаллизации. При 3-15% деформации величина зерна после отжига резко возрастает и может во много раз превысить размер исходного зерна. Такую степень деформации называют критической. Нагрев после критической степени деформации вызывает только быстрый рост одних исходных перекрист-х зерен за счет поглощения последних. Этот процесс сходен со вторичной рекристаллизацией. При степени деформации выше критической протекает процесс первичной рекристаллизации.

Механические и физические свойства материалов.

Механические свойства имплантированных материалов имеют большое значение.

1)

![]()

![]()

(угол смещения)

2)

![]()

Материал пластичен, если пластичность равна 60-100%

Пластичность не может продолжатся бесконечно, происходит перелом. Сила, приложенная в определенной точке, называется силой перелома, в специальных случаях – чистой силой деформации. Эта величина определяется как сопротивление материала на разрыв.

3) Жесткость – величина силы, которой будет противостоять материал, так и величина деформирующей силы, которая его разрушит.

Материал может обладать высоким сопротивлением на разрыв но быть хрупким.

4) Твердость (применяется для обозначения сопротивления материала деформации под воздействием приложенной сдавливающей силы). Твердость определяется обычно сопротивлением к вдавливанию и царапанию.

5) Ползучесть – деформация зависящая от времени (при температуре близкой к tПЛ).

6) Упругость – деформация линейно пропорциональная приложенному напряжению (характеризуется модулем упругости).

7) Вязкоупругость (у полимерных материалов).

8) Разрушение происходит, когда напряжение на каком-то участке структуры достигает определенного уровня. Для разрушения необходимо, чтобы на каком-то участке возникла трещина и распространилась через всю структуру.

Материал называется хрупким, если распространение трещин не прекращается сразу после их возникновения.

9) Вязкость – обусловлена той энергией, которая необходима для разрушения. Обычно пластичные материалы вязкие. Для измерения вязкости применяют ударные испытания.

10) Усталость – употребляется для обозначения поведения материала под действием циклических или повторяющихся напряжений. В имплантационной хирургии усталость имеет очень большое значение. В организме есть очень много областей, где присутствуют статические нагрузки. Например, протез клапана сердца совершает 40 миллионов колебаний в год. На тазобедренный сустав воздействуют многократные нагрузки в течении дня, даже если он находится в относительном покое.

11) Трение и износ. Известно много случаев применения имплантантов при которых детали находятся в контакте друг с другом. Этот характеризуется 2 свойствами: сила трения; износ в процессе движения.

При отсутствии смазки коэффициент трения зависит от нагрузки, скорости скольжения, геометрии поверхности и шероховатости.

Износ определяется как удаление и перераспределение материала возникающее из-за контакта 2 тел.

4 варианта износа:

1) адгезия

2) истирание

3) коррозия

4) старение поверхности

Кратко остановимся на последних трех.

Истирание происходит когда шероховатые поверхности повреждаются и остаются разного рода желобки.

Коррозионный износ – разрушение оксидной пленки, которая замедляет коррозию.

Старение – при повторяющихся нагрузках и скользящих циклах, что приводит к образованию трещин и в итоге к разрушению поверхности.

Износ в виде адгезии более важен. Он происходит в случаях, когда 2 твердых вещества скользят одно по другому, так, что частицы, вырванные с одной поверхности, прилипают к другой. Они могут быть затем перенесены с одной поверхности на другую во время последовательных циклов.

Обычно величина износа прямопропорциональна нагрузке приложенной к сообщающимся поверхностям, расстоянию скольжения, и обратно пропорциональна прочности изнашиваемой поверхности.

Основной закон агдезионного износа может быть записан:

![]()

Физические свойства материалов.

Электрические свойства.

1) Токопроводность (электропроводность).

Металлы – проводники, неметаллы – изоляторы.

Различия в токопроводности зависят от старения материалов.

Ток – это движение электронов в материале под действием электрического поля.

При возникновении электрического поля в металле электронное облако перемещается в кристаллической решетке в направление действия поля. Чем больше напряженность поля, тем больше скорость электронов.

У неметаллов – электроны тесно связаны с атомами. Сопротивление возникает из-за отсутствия свободных электронов. Чтобы неметалл превратился в проводник, электрическое поле должно быть велико, чтобы преодолеть энергию связи электронов и ионов. Эта энергия называется энергией пробоя.

Известно несколько видов имплантантов выполняющих в основном электрические функции (электроды пейсмекеров сердца).

Магнитные свойства.

Большинство материалов немагнитны.

В современной имплантационной хирургии магнитные материалы используются редко:

1) В методе лечения тотального повреждения стенки артерии

2) Использование его в нижней челюсти с целью сохранения зубов

3) Офтальмология

Оптические свойства.

1) Прозрачность (мало таких материалов)

2) Поглощение света

3) Рассеяние света (3 вида):

а) свет может отражаться

б) отражение под большим углом назад

в) отражение под малым углом с потерей яркости

Радиоактивность.

Разрушающее действие радиоактивного излучения применяется в имплантационной хирургии. Уже давно имплантируют радиоактивное вещество в опухолевое образование.

Материалы для имплантации могут находится в коллоидном или твердом состоянии.

Радиопроницаемость.

Часто хорошо, что имплантант непрозрачен для рентгеновских лучей – это позволяет проводить контроль за их расположением во время эксплуатации. В большей или меньшей степени рентгеновские лучи поглощаются всеми материалами.

Увеличение поглощения веществами, содержащими атомы более тяжелых металлов, находит применение в радиодиагностике, а также используется для выявления расположения имплантантов.

Коррозия в организме человека.

Есть 3 основные причины коррозии:

а) применяемые материалы для имплантантов не имеют желаемого состава или оптимального металлургического состояния

б) имплантант не должен применятся или применятся не по назначениям

в) такое состояние поверхностей компонентов имплантируемого приспособления, которое способствует коррозии.

а) Каждый из элементов входящих в состав стали: хром, Мо, углерод и в меньшей степени никель, на практике подтвердили достаточную устойчивость к коррозии. В тоже время абсолютно важно правильное соблюдение содержания этих элементов в стали. Особое значение имеет Мо, который придает стали коррозионную устойчивость в среде содержащей ионы хлора. Содержание его в стали от 2,5-4%. Уменьшение содержания Мо – ведет к коррозии, увеличение – придает стали хрупкость.

б) Иногда подбирают композиции из несовместимых материалов, что может привести к коррозии. Этого нельзя допустить.

в) существуют 3 возможных механизма коррозии: фреттинговая, гальваническая, трещиновая.

Фреттинговая – может быть вызвана в статическом состоянии в эксперименте в лаборатории. Гальваническая – (косный винт может иметь структуру, отличающуюся от структуры пластинки, с которой находился в контакте, что приводит к образованию гальванической ячейки).

Трещиновая коррозия – трещины возникают не из-за материала, а вследствие геометрии поверхностей.

Один из способов для уменьшения поверхностной коррозии между деталями – это введение инертных прокладок между ними.

Если металл подвержен коррозии, то полимеры – распаду (из-за изменения свойств).

Существует 5 основных разрушающих факторов:

1) беспорядочный распад цепей

2) деполимеризация

3) поперечные связи

4) изменение связей

5) изменение позиций групп

1) Беспорядочный распад включает разрушение связей в молекуле в различных точках. Молекулярная масса в этом случае быстро снижается.

2) Деполимеризация – включает разрыв основных связей углерода в наиболее слабой точке цепи.

3) Поперечные связи могут появиться под воздействием ультрафиолетовой или ионизирующей радиации (пример полиэтилен, разрушаются поперечные связи на свету).

Химические и механические воздействия.

1) Растрескивание – в активной среде (масло) трещины распространяются быстро, чем в хрупких материалах.

2) Напряжение растворяющего растрескивания – при неактивной внешней среде (воздействие растворителя на пластмассы при наличии напряжения).

Влияние стерилизации на медицинские пластмассы.

Известны методы неблагоприятного действия на пластмассы.

Их стерилизуют 4 методами: сухой пар, влажная термообработка, радиацией, химически.

Сухим паром: t = 160-190°С, для многих пластмасс температура вызывает размягчение и деформацию (полиэтилен, полипропилен).

Влажная стерилизация: температура ниже от 120-134°С и значительно ниже опасность термического разрушения. Но и здесь не все материалы могут выдержать такую стерилизацию.

Радиация – небольшая доза радиации (полипропилен не может выдержать такой дозы).

Химически – газовая стерилизация окисью этилена. Материал подвергается обработке при низких температурах и газ хорошо проникает в щели и поры материала.

Недостаток: необходимость контроля относительной влажности, продолжительное время стерилизации и высокая стоимость. В качестве стерилизантов используется окись пропилена, формальдегид, растворы феонола.

Разрушение пластмасс бактериями.

Биоизнос – нежелательное изменение свойств материалов, вызванное жизнедеятельностью микроорганизмов.

Механические свойства.

Прочность, упругость, пластичность, вязкость, твердость, износостойкость.

Прочность - способность материала не разрушатся под воздействием приложенных к нему внешних сил.

Упругость - способность металла восстанавливать свою форму после снятия нагрузки, вызвавшей его деформацию.

Пластичность - способность металла изменять под действием внешних сил свою форму и размеры, не разрушаясь и сохранять полученную форму после прекращения действия силы.

Характеристики механических свойств могут быть определены посредствам диаграммы растяжения, которую получают при испытании образцов на разрывной машине. Диаграмма показывает изменение длины образца в зависимости от приложенной к нему нагрузки.

нагрузка

Р

Dl

- абсолютное удлинение

образца

0

Ре

Рр

Рт

к

Рв

Р2

0-Рр - сохраняется пропорциональность между удлинением и нагрузкой;

Рт - резкий перегиб;

к - горизонтальный участок - металл течет при постоянной нагрузке;

Рв - наибольшее растягивающее усилие;

Р2 - разрушение образца.

Напряжение по данным точкам характеризуют следующие величины:

Предел пропорциональности sр (Мпа)

![]()

Рр- нагрузка, при которой нарушена пропорциональность;

F0 - площадь поперечного сечения образца до разрыва.

Предел упругости sС

sС = Ре/F0

Ре - нагрузка при пределе упругости.

Предел текучести sт

sт = Рт/F0

Рт - нагрузка при которой наблюдается текучесть (удлинение образца без увеличения нагрузки)

Предел прочности sв

sв = Рв / F0

Рв - наибольшая нагрузка.

Кроме этого определяют пластичность, относительное удлинение d (%) и относительное сужение y (%) площади поперечного сечения.

Относительное удлинение:

![]() ;

;

![]() -

длина образца после разрыва;

-

длина образца после разрыва;

![]() -

длина образца до испытаний.

-

длина образца до испытаний.

Относительное сужение:

![]() ;

;

![]() -

площадь сечения образца в месте разрыва;

-

площадь сечения образца в месте разрыва;

![]() -

площадь сечения до испытаний.

-

площадь сечения до испытаний.

Испытанием на ударную вязкость определяют степень сопротивления материала разрушению при ударной нагрузке данное испытание является важным для сталей.

Ударная вязкость ан (Дм/м2) характеризуется отношением работы затраченной на разрушение к площади поперечного сечения образца F в местах удара:

Ан = А / F;

Физические свойства материалов.

Физические свойства материалов определяются следующими показателями: плотностью (удельный вес), температурой плавления и температурой кипения, тепло- и электропроводностью, тепловым расширением, прочностью на разрыв, сжатие, пластичностью и другими свойствами.

Плотность - отношение массы тела к его объему (кг/м3). Он характеризует плотность вещества по отношению к воде.

Температура плавления и кипения - температура при которой нагретый материал переходит из твердого состояния в жидкое. При нагреве материала выше температуры плавления наступает переход его из жидкого состояния в газообразное, температура при которой происходит этот процесс называется температурой кипения.

Тепло- и электропроводность - способность вещества проводить тепло - теплопроводность (эталоном является серебро (наибольшая теплопроводность), плохие - пластмасса и керамические материалы). Для ортопедии, стоматологии применяют материалы с малой теплопроводностью, чтобы избежать осложнений и раздражений пульпы зуба (фарфор, пластмасса). Электропроводность зависит от активности свободных электронов, чем и определяется электрический потенциал материала. Например в условиях полости рта между материалами, имеющими различные электрические потенциалы , возникает ЭДС и гальванические токи, которые могут вызвать коррозию.

Тепловое расширение - все тела при нагревании и охлаждении изменяют объем и линейные размеры. Это свойство характеризуется коэффициентами объема и линейного расширения. ТКl - величина показывающая изменение длины линейного размера образца в 1 м при нагреве его на 1°С при температуре 20°С. Коэффициент объемного расширения равен 3ТК1, он применяется когда возникает необходимость контроля соединения различных материалов в условиях меняющихся температур.

Механические свойства на листе

Технологические свойства

Литейные свойства - способность жидких металлов заполнять литейные формы и образовывать плотные отливки.

Ковкость - свойство, благодаря которому методом давления и штамповки можно получить изделия необходимой формы (нержавеющая сталь, золото, серебро, платина).

Свариваемость (спаиваемость) - способность материала образовывать прочные соединения при контакте или с помощью специальных сплавов - припоев.

Обрабатываемость - способность материалов поддаваться обработке режущими, шлифовальными инструментами.

Химические свойства

Коррозия на листе.

Механические свойства материалов

Твердость, упругость, вязкость, пластичность, линейное расширение, хрупкость, прочность, усталость.

Твердость - способность материала сопротивляться проникновению в него другого, более твердого тела.

Существуют различные методы определения твердости: вдавливание, царапание, упругая отдача. Наибольшее распространение получили методы вдавливания в материал стального шарика (твердость Бриннелю), вдавливание конуса (по Роквеллу), вдавливание пирамиды (по Виккерсу).

Испытание по Бриннелю

Испытание по Бриннелю проводят с помощью стального закаленного шарика диаметром 10,5 или 2,5 мм, вдавливаемого в испытываемый материал под действием нагрузки в течении определенного времени.

Д

Р

d

Твердость

![]() ;

;

Р - нагрузка (Н);

Fom - площадь поверхности отпечатка (м2);

D - диаметр шарика, мм;

d - диаметр отпечатка, мм.

Недостатки метода: невозможность определить твердость проволоки и изделий толщиной менее 3 мм; проведение испытаний на контрольных образцах, т.к. на рабочих деталях остаются заметные следы от вдавливания; невозможность испытывать материалы, твердость которых выше твердости шарика (т.к. шарик деформируется); продолжительность испытания.

Твердость по Роквеллу

Вдавливание в материал стального шарика диаметром 1,59 мм под нагрузкой массой 100 кг или алмазного конуса с углом при вершине 120° при нагрузках 60 и 150 кгна твердомерах.

Достоинство: измерение твердости в широком диапазоне; пригодность для определения твердости более тонких изделий; наличие очень малых отпечатков на используемом образце.

Недостаток: подготовка образцов для соответствия определенным требованиям.

Метод Виккерса.

Вдавливание алмазной пирамиды с углом при вершине 136° под нагрузкой (на поверхности образца остается квадратный отпечаток, длина диагонали которого определяет твердость (таблица зависимости твердости от длин диагоналей)).

Недостаток: длительность процесса замера и тщательная подготовка образца.

Упругость - в тетради

Вязкость - способность материала оказывать сопротивление динамическим (быстровозрастающим) нагрузкам. Вязкость оценивают с помощью прибора - маятникового копра.

Маятник массой (Р) поднимают на высоту h2 и опускают. Падая маятник разрушает образец, который по инерции поднимается на высоту h1.

Работа удара:

![]() ;

;

Ударная вязкость - способность материала оказывать сопротивление ударным нагрузкам. Ударная вязкость определяется по формуле:

![]() ;

;

![]() ;

;

![]() -

ударная вязкость (Дж/м2);

-

ударная вязкость (Дж/м2);

Ан - работа затрачиваемая на разрушение образца (Дж);

Р - нагрузка (Н), созданная массой маятника;

Н - высота поднятия центра тяжести маятника (м);

h - высота поднятия маятника после разрушения образца, м;

Fк - площадь поперечного сечения образца (м2);

В произвольных условиях и Ан - по таблицам.

Плотность - в тетради.

Количественная

оценка - относительное удлинение образца

при разрыве

![]() и относительное сужение площади

поперечного сечения

и относительное сужение площади

поперечного сечения

![]() .

.

Относительное удлинение - отношение абсолютного удлинения образца к его первоначальной длине (%).

![]() ;

;

![]() -

длина образца после разрыва;

-

длина образца после разрыва;

Относительное сужение - отношение абсолютного сужения площади поперечного сечения образца после разрыва, к его первоначальной площади:

![]() .

.

Температурный коэффициент линейного расширения (ТК1) - позволяет определять изменения геометрических размеров при нагревании

![]() при

данной температуре;

при

данной температуре;

![]() -

в интервале температур;

-

в интервале температур;

Хрупкость - способность материала разрушатся при приложении резкого динамического усилия.

К хрупким относятся - стекло, керамика, фарфор, хром, марганец, кобальт, вольфрам.

Прочность - в тетради.

Определяется с помощью статического воздействия (растяжения) на разрывных машинах.

Наименьшее напряжение, при котором образец деформируется (течет), без увеличения нагрузки, называется динамическим пределом текучести (st).

![]() ;

;

![]() -

нагрузка, Н;

-

нагрузка, Н;

![]() -

первоначальное сечение образца, м2;

-

первоначальное сечение образца, м2;

Напряжение,

соответствующее наибольшей нагрузке

![]() ,

предшествующей разрушению образца

называется пределом прочности при

растяжении sр:

,

предшествующей разрушению образца

называется пределом прочности при

растяжении sр:

![]() ;

;

Усталость - разрушение материала под действием небольших повторных или знакопеременных нагрузок (вибраций).

Свойство металла выдерживать эти нагрузки не разрушаясь называется выносливостью.

Испытания проводят на специальных машинах, вращая образцы с одновременным приложением изгибающих нагрузок, чередующих растяжение и сжатие.

Усталостным разрушением называется разрушение металлов под воздействием повторных или знакопеременных напряжений. Способность металла сопротивляться усталости называется выносливостью. На предел усталостной прочности оказывает большое влияние качество поверхности и её твердость.

Упругая и плоская деформация.

Деформация - изменение формы и размеров тела под действием напряжений.

Деформация возникающая при сравнительно небольших напряжениях и исчезающая после снятия нагрузки, называется упругой, а сохраняющаяся - остаточной или пластической. При увеличении напряжений деформация может заканчиваться разрушением.

При упругой деформации происходит обратимое смещение атомов в кристаллической решетке.

При пластической - необратимое смещение одних частей кристалла относительно других (возможность разрушения).

Хрупкое и вязкое разрушение

Разрушение - деление на части под действием нагрузки.

Вязкое разрушение - металл перед разрушением претерпевает не только упругую, но и пластическую деформацию. При отсутствии пластической деформации - хрупкое разрушение.

Хрупкое разрушение происходит путем отрыва или скола .

а) хрупкое

б) вязкое

Трещина

Факторы определяющие характер разрушения

Внешние и внутренние.

Внешние: температура, тип надреза или концентратора напряжений, условия и скорость напряжений, характеристики окружающей среды, форма и размеры детали.

Внутренние: тип кристаллической решетки, химический состав, структура и размеры зерна.

Смена одного разрушения другим определяется соотношением значений предела текучести и разрушающего напряжения.

Наклеп, возврат и рекристаллизация.

После снятия нагрузки большей чем предел текучести, в образце остается остаточная деформация. При повторном нагружении происходит упрочнение металла. Упрочнение металла под действием пластической деформации называется наклепом. Наклепанный металл имеет меньшую плотность, более высокое электрическое сопротивление, меньшую теплопроводность, у него падает усталость против коррозии.

Нагрев должен способствовать переходу металла в более устойчивое структурное состояние.

Уже при небольшом нагреве (до 400°С) железа, происходит снятие искажений кристаллической решетки, уменьшается внутреннее напряжение. Однако вытянутая структура зерен сохраняется. Это называется возвратом металла.

При последующем нагреве происходит изменение микроструктуры наклепанного металла.

Схема изменения структуры и свойств деформируемого металла при нагреве.

Возврат

Рекристаллизация

1

2

3

4

1

2

3

4

1-2 - Возврат

3-4 - Первичная

кристаллизация

3-4 - собирательная

рекристаллизация

С ростом температуры подвижность атомов растет, и образуются новые зерна вместо ориентированной волокнистой структуры. Образование новых зерен называется рекристаллизацией.

2 стадии рекристаллизации: первичная или рекристаллизация обработки и собирательная.

Первичная - образование новых равновесных зерен, новые зерна возникают на границе блоков и старых зерен, т.е. там где решетка наиболее искажена при наклепе.

Температуру начала рекристаллизации называют температурным порогом рекристаллизации.

Температура рекристаллизации у сплавов выше, чем у чистых металлов.

Последующий рост температуры приводит ко второй стадии собирательной рекристаллизации (рост вновь образовавшихся зерен).

Образование крупных зерен уменьшает механические свойства металлов.

Деформация может быть холодной и горячей.

Холодная - при температуре меньше температуры рекристаллизации и сопровождается наклепом металла.

Горячая - при температуре больше температуры рекристаллизации, происходит полное или частичное снятие упрочнения.

Есть металлы которые при комнатной температуре не подвергаются наклепу и имеют горячую деформацию (свинец).

Коррозия металлов

Разрушение металлов под воздействием окружающей среды называется коррозией.

Коррозия - это химический или электро- химический процесс.

Разрушающей средой при коррозии может быть кислород воздуха, различные газы, а также всевозможные электролиты (кислоты, щелочи, соли).

В зависимости от того, какая коррозионная среда действует на металл, различают:

-атмосферная коррозия (под воздействием кислорода (О2) воздуха);

газовая (под воздействием газов);

химическая (реакция металла с сухими газами и жидкими диэлектриками, не проводящими ток (бензин, масла, смолы и т.д.);

электро- химическая коррозия (под воздействием электролита), при этом ионы металла переходят в раствор;

подземная (при взаимодействии с почвой);

подводная (электро- химическая коррозия металла погруженного в жидкость);

Продукты коррозии могут быть легко обнаружены на металле (ржавчина на железе, зеленый налет на меди и т.п.) по ним можно судить о характере коррозионного процесса.

Коррозионное разрушение металла может происходить равномерно, т.е. по всей поверхности (общая коррозия) и неравномерно (местная коррозия).

Местная коррозия разделяется на следующие типы: пятнами, в виде раковинок, точечная и интеркристаллитная. Разные типы местной коррозии отличаются характером и глубиной коррозионного проникновения. Интеркристаллическая коррозия характерна тем, что коррозионное разрушение возникает по границам зерен, постепенно поражая глубинные слои металла.

При электро- химическом разрушении металла коррозионный процесс возникает в результате взаимодействия металла и электролита и заключается в переходе атомов металла в раствор в форме ионов. При погружении металлической пластинки в электролит она приобретает некоторый электрический потенциал в зависимости от природы металла и электролита. Стремление атомов металла перейти в раствор электролита определяется значением потенциала. Все металлы в зависимости от своего электро- химического потенциала располагаются в ряд напряжений. Для возникновения электро- химической коррозии необходим контакт между 2-мя металлами (электродами), наличие разности потенциалов между ними и наличие электролита.

При образовании гальванической пары всякий металл с более отрицательным потенциалом будет служить анодом, с менее отрицательным потенциалом - катодом. Например, в паре цинк-железо, цинк является анодом (будет подвергаться коррозии), а железо - катодом.

При химической коррозии под действием на металлы кислорода воздуха, они покрываются тончайшими слоями окислов. Толщина слоя в обычных атмосферных условиях очень мала и составляет 10-30 А. При высоких температурах образуется слой большой толщины.

Методы борьбы с коррозией.

Существует несколько способов борьбы с коррозией, каждый из которых имеет свои особенности и области применения.

К основным методам относят: нанесение металлизированных покрытий, нанесение неметаллических покрытий, нанесение неметаллических пленок, защита металлических конструкций протекторами, применение химически стойких сплавов.

Металлические покрытия наносят разными способами: горячим, гальваническим, диффузионным, металлизацией и термомеханическим.

Горячий - изделие помещают в ванну с расплавленным металлом, который смачивает поверхность изделия (цинкование, лужение (оловом) и свинцевание).

Гальванический - в ваннах с использованием электролита. Этот способ позволяет легко регулировать толщину слоя и не требует нагрева изделия.

Диффузионный - поверхностное насыщение металла различными компонентами при высоких температурах (хром, алюминий, кремний);

Металлизация - нанесение расплавленного и не расплавленного металла, на поверхности. Для этого соответствующая металлическая проволока в специальном аппарате расплавляется газовым пламенем или электрической дугой и распыляется сильным потоком воздуха на покрываемую поверхность (железо, алюминий, медь).

Термомеханический метод - совместная горячая обработка давлением основного и защитного металла (при прокатке). Сталь защищают от коррозии латунью, алюминием, нержавейкой со сталью.

Неметаллическое покрытие - органические (лаки, краски) и неорганические (цементные покрытия, эмали).

Лаки и краски изолируют металлическую поверхность от влаги и других корродирующих факторов.

Эмали по своим физическим свойствам и химическому составу представляют собой нерастворимые силикаты типа стекла. Им характерна высокая химическая стойкость против атмосферной коррозии, воздействия воды, кислот однако эмалевые покрытия очень хрупки.

В качестве неметаллических покрытий используют резину и эбонит (гуммирование) они очень стойкие, их применяют для хранения кислот, щелочей, солей.

Неметаллические защитные пленки. Окисные пленки. Для этого широко применяют оксидирование и фосфатирование.

Оксидирование применяют для защиты черных металлов (алюминий, магний и их сплавов). Оксидирование иногда называют воронением, т.к. изделие принимает сине-черный цвет.

Фрсфатирование - образование на поверхности металла пленок состоящих из нерастворимых в воде фосфорнокислых соединений железа и марганца.

Защита протекторами. К защищаемой детали присоединяют протектор, являющийся анодом по отношению к тому металлу, из которого изготовляется деталь. Т.к. прикрепляемый металл является анодом он разрушается в коррозионной среде, а деталь остается целой (для изделий соприкасаемых с морской водой).

Химически стойкие сплавы

Формирование структуры сплавов при кристаллизации

Диаграммы состояния показывают фазовый состав сплава в зависимости от температуры и концентрации (их строят для условий равновесия).

Эти диаграммы характеризуют состояние сплавов, т.е. после того как превращения в них произошли и закончились.

Это состояние сплавов зависит от внешних условий (температуры, давления) и характеризуется числом и концентрацией образовавшихся фаз. Закономерность изменения числа фаз определяется правилом фаз.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

С = К + 2 - Ф;

где С - число степеней свободы системы (вариантность);

К - число компонентов, образующих систему, или минимальное число химических элементов, необходимых для образования любой фазы системы;

2 - число внешних факторов;

Ф - число фаз, находящихся в в равновесии.

Вариантность - (число степеней свободы) - это возможность изменения температуры, давления и концентрации без изменения числа фаз, находящихся в равновесии.

В двойной системе в равновесии могут находится не более трех фаз, в тройной системе - не более четырех и т.д.

Диаграммы строят экспериментально. Для их построения используют термический метод, с помощью которого получают кривые затвердевания и охлаждения сплавов, по остановкам и перегибам определяют температуру превращений. Точки перегиба или остановки на диаграммах называют критическими. Они соответствуют температурам, при которых в сплавах начинаются, заканчиваются или протекают превращения.

На осях по горизонтали откладывается концентрация, по вертикали - температура.

Основные типы диаграмм.

Д

иаграмма

образования механической смеси из

чистых компонентов.

иаграмма

образования механической смеси из

чистых компонентов.

Компоненты: А, В; фазы: - жидкость, кристаллы А,В.

Свинец-сурьма (Pb-Sb)

100% Pb

t

95% Pb 5%

Sb

87% Pb 13%

Sb

327°

13

Эвтектика Pb+

40

Эвтектика Sb+

Pb+ж

Sb+ж

631°

60% Pb 40%

Sb

Ж

Концентрация

100% Sb

t°C

Кривые охлаждения имеют по одной критической точке 327°С для свинца и 631°С для сурьмы. Структура чистых металлов состоит из однородных зерен. Сплав содержащий 13% Sb и 87% Pb имеет тоже одну критическую точку. Механическая смесь двух видов кристаллов одновременно кристаллизирующихся в жидкости называют эвтектикой. Сплавы с 5 и 40% сурьмы затвердевают в интервале температур и на кривой охлаждения имеют две критические точки, соответствующие началу и концу затвердевания. Линия начала затвердевания - линия ликвидуса (жидкий), конец затвердевания - линия солидуса (твердый).

2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов

в твердом состоянии .

Оба компонента неограниченно растворимы в жидком и твердом состоянии и не образуют химических соединений.

Два перегиба. Между а' и b' - началом и концом затвердевания из жидкого расплава выпадают кристаллы твердого раствора.

A a' B - ликвидус; B b' А - солидус; выше A a' B - жидкий раствор, ниже B b' A - твердый. Внутри кристаллы жидкого и твердого раствора.

3 . Диаграммы состояния с органической растворимостью компонентов в твердом состоянии.

Fe-C;

Al-Cu;

При медленном охлаждении сплавов и высокой степени диффузии вторичная фаза выделяется по границам зерен, образуя сетку. Ускоренное охлаждение не дает развиться диффузии и вторичные фазы выделяются внутри зерен в виде дисперсных включений. Выше линии ВСН (ликвидус) - жидкий раствор, ВЕСDН - солидус, соответствует температурам конца затвердевания, ЕСD - линия эвтектического превращения, С - эвтектическая точка.

Д иаграмма состояния сплавов с перитектическим превращением.

Перитектическое превращение - это когда жидкая фаза взаимодействуя при постоянной температуре с ранее выпавшими кристаллами твердой фазы образует новый вид кристаллов.

А ВС

- ликвидус;

ВС

- ликвидус;

АЕDС - солидус;

ВЕD - линия перитектического превращения.

Д иаграмма состояния, образующих химические соединения.

Химические соединения - устойчивые соединения и неустойчивые.

Химическое

соединение устойчиво если его можно

нагреть без разложения до расплавления,

и неустойчиво если оно разлагается.

Химическое

соединение устойчиво если его можно

нагреть без разложения до расплавления,

и неустойчиво если оно разлагается.

Д иаграмма состояния сплавов испытывающих полиморфные соединения.

Железо, титан, селен, кобальт, марганец (Fe, Ti, Sn, Co, Mn).

Верхняя

часть графика - первичная кристаллизация,

нижняя часть - вторичная.

Верхняя

часть графика - первичная кристаллизация,

нижняя часть - вторичная.

Конструкционные металлы и сплавы Железо и его сплавы

Железо - серебристо-серый металл, принадлежащий к VII группе периодической системы.

Железо в твердом состоянии может находится в двух полиморфных модификациях: объемно-центрированной и гранецентрированной (куб).

К ривая

нагрева и охлаждения.

ривая

нагрева и охлаждения.

В двух полиморфных и одном магнитном превращениях.

При магнитном превращении температурная остановка 768°С связанная не с перестройкой кристалической решетки и перекристализацией, а с внутренним и внешним изменением электронных оболочек.

Углерод (С) принадлежит к IV группе периодической системы. В природе: алмаз и графит - мягкий материал и обладает низкой прочностью.

Углерод образует с железом твердые внедрения.

В системе железо-углерод присутствуют следующие фазы: жидкая, твердые растворы феррита и аустенита, химические соединения цементита и графита.

Феррит (Ф) - внедрение углерода (С) в a-железо, свойства близки к чистому железу, при температуре +20°С в феррите растворяется около 0,006% углерода.

Аустенит (А) - внедрение углерода в g-железо при температуре 727°С - 0,8% углерода. Обладает большей вязкостью, хорошей сопротивляемостью старению, химической стойкостью и твердостью.

Цементит (Ц) - карбид железа (Fe-Fe3C) 6,67% углерода. Температура плавления 1252°С, высокая твердость, легко царапает стекло, очень хрупок, низкая пластичность, при нагреве распадается.

Кермет - эвтектоидная смесь зерен цементита и феррита, соответствующая полному распаду твердого раствора аустенита и содержащая 0,8% углерода.

Ледебурит - состоит из цементита и аустенита, предельно насыщенного углеродом. Аустенит при 727°С превращается в кермет, и при нормальной температуре ледебурит состоит из смеси кермета и цементита, содержит 4,3% углерода. Характерен для структуры белых чугунов.

Диаграмма состояния железоуглеродистых сплавов.

Представлены две системы сплавов.

Система Fe-Fe3C - неустановившаяся (нестабильная), т.к. цементит - неустановившееся соединение, способное при нагреве распадаться (сплошные линии). Характеризует стали и белые чугуны.

Система Fe-С (стабильная, пунктиром) характеризует сплавы, в которых углерод находится в свободном состоянии (графит).

По вертикальной оси отложена температура, а по горизонтальной - концентрация углерода.

Диаграммы охватывают сплавы, с содержанием С до 6,67%, с большим содержанием углерода сплавы применения не находят.

Точка А - соответствует температуре плавления tПЛ (затвердевания) чистого железа (1539°С) - D - tПЛ цементита (1250°С).

АСD - линия ликвидуса;

AECF - линия солидуса.

Выше линии ликвидуса - сплавы находятся в жидком состоянии.

Линия солидуса показывает температуру затвердевания сплавов, на ней заканчиваются процессы первичной кристаллизации.

Между солидусом и линией PSK - проходят процессы вторичной кристаллизации.

Первичная кристаллизация:

АСЕ - охватывает сплавы, содержащие до 4,3% углерода.

По

линии АС

из жидкого расплава выделяются кристаллы

твердого раствора углерода в

![]() -железе

(аустенит).

-железе

(аустенит).

На линии АF - заканчивается кристаллизация сплавов содержащих до 2,14% углерода и образуется аустенит.

Между АС и АЕС - сплавы имеют двухфазное состояние: кристаллы железа, изменяющие свой состав по линии АЕ, и жидкий сплав, изменяющий свой состав по линии АС.

При температуре 1147°С в аустените содержится 2,14% углерода (точка Е), а в жидкой части сплава 4,3% углерода (точка С).

Сплавы, содержащие 4,3% углерода выделяются среди других в системе: они затвердевают при одной температуре 1147°С (точка С), образуя только эвтектику (ледебурит).

Линия DC - начало выделения из жидкого сплава кристаллов первичного цементита Fe3С1. В интервале от DС до СF - двухфазное состояние: кристаллы цементита и жидкий сплав, состав которого изменяется по линии DС до концентрации 4,3%. На линии СF - кристаллизация заканчивается появлением эвтектики.

Вторичная кристаллизация - ниже линии солидуса.

В сталях на участке между линиями АЕ и GSE все сплавы имеют однофазное состояние и имеют структуру аустенита.

Точка S (сталь содержит 0,8% углерода при температуре 727°С) претерпевает эвтектоидное превращение: из аустенита образуется смесь феррита и цементита (кермет). Это превращение называют аллотропическим.

При охлаждении линия GS - начало выделения из аустенита кристаллов феррита.

По линии ЕС - из аустенита выделяются кристаллы вторичного цементита.

На линии SK - аустенит превращается в перемет.

Сплавы содержащие 2,14 ¸ 6,67% углерода ниже линии ЕСF (1147°С) находятся в двухфазном состоянии: аустенит и цементит. Аустенит по линии ЕСF - имеет максимальную концентрацию углерода 2,14%. Ниже ЕСF - при охлаждении из аустенита выделяется вторичный цементит.

При температуре 727°С остается 0,8% углерода и он превращается в перит.

Углеродистые стали.

Основной продукцией черной металлургии является сталь, причем, 90% изготавливается, углеродистой стали, а 10% легированной.

Углеродистая сталь помимо основы (железа и углерода) содержит постоянные примеси (Si, Mn, P, S, O2, N2, H2) и случайные примеси (хром, никель, медь). Некоторые примеси (Mn, Si) необходимы в стали по условиям технологии её выплавки. Вредные примеси (S, P) не поддаются полному удалению.

Влияние примесей на свойства сталей.

Кремний - раскисляет сталь и растворяясь в феррите, повышает его упругость и жесткость.

Марганец - упрочняет феррит, образуя карбид Mn3С, повышает механические свойства стали, увеличивает ее прокаливаемость и устраняет вредное действие серы.

Сера - вредная примесь, приводит к красноломкости стали (повышенной хрупкости в горячем состоянии при ковке и прокатке), понижает сопротивляемость стали к истиранию и усталостному разрушению, уменьшает химическую стойкость.

Фосфор - вредная примесь, увеличивает хрупкость при нормальной температуре (хладоломкость), понижает ударную вязкость стали.

N2 и О2 - понижают ударную вязкость и увеличивают порог хладноломкости.

Н2 - если его немного он выделяется из металла, но если представлен в большом количестве - приводит к внутренним надрывам в металле.

Классификация, маркировка и применение углеродистых сталей.

Стали классифицируют по:

химическому составу;

структуре;

способу производства;

качеству;

назначению;

раскислению.

По структуре: малоуглеродистые (до 0,3% углерода), среднеуглеродистые (0,3 …0,65% С) и высокоуглеродистые (более 0,65% углерода).

По способу производства: в электропечах, мартеновских печах и кислородно-конверторным способом.

По способу раскисления: кипящие, полуспокойные, спокойные.

По качеству: обыкновенного качества (серы £ 0,06 %, фосфора £ 0,04 %), качественные (серы < 0,04%, фосфора < 0,04%), высококачественные (серы < 0,03%, фосфора < 0,03%).

По назначению: конструкционные и инструментальные.

Конструкционные - строительные (малоуглеродистые) и машиностроительные (мало- и среднеуглеродистые).

Инструментальные - для изготовления режущего, измерительного и штампового инструмента.

Стали обыкновенного качества (ГОСТ 380-71). Изготовляют в крупных мартеновских печах и кислородных конверторах.

Обозначают буквами Ст и цифрами от 0 до 6.

Ст - сталь, цифры - номер марки стали в зависимости от ее химического состава.

В конце обозначения ставят буквы: "кп" - кипящая;

"пс" - полуспокойная;

"сп" - спокойная.

Качественные углеродистые стали. (ГОСТ 1050-88). Изготовляют в электропечах, кислородных конверторах, мартеновских печах.

Маркируют двухзначными цифрами: 05, 15, … 60, указывающими среднее содержание углерода в сотых долях процента.

При обозначении кипящей или полуспокойной стали в конце марки указывают степень раскисляемости "кп", "пс". В случае спокойной - не указывается.

Высококачественные стали бывают не углеродистые, а легированные, в конце марки добавляют букву А (например У10А).

Если углерода > 2,14% - чугун.

Легированные стали

Сталь содержащая, кроме постоянных примесей (марганец, кремний) один или несколько специальных элементов или повышенные концентрации марганца, кремния более 1%, называется легированной. В качестве легирующих примесей используют: хром, никель, вольфрам, марганец, титан, кобальт и т.д.

Влияние легирующих элементов на структуру и свойства стали.

Хром - увеличивает твердость и прочность, увеличивает прокаливаемость стали, увеличивает сопротивляемость коррозии, при содержании хрома более 13%, сталь становится нержавеющей. Хром увеличивает жаропрочность, изменяет магнитные свойства стали.

Никель - придает прочность, высокую пластичность, вязкость. Его используют в значительных количествах когда необходимо получить немагнитную сталь и сталь с повышенной антикоррозионной стойкостью. Для легирования инструментальных сталей никель не применяется.

Вольфрам - увеличивает твердость стали и придает ей красностойкость (способность сохранять твердость при высоких температурах). Его вводят в инструментальные и быстрорежущие стали.

Ванадий - увеличивает твердость, способствует образованию мелкозернистой структуры, увеличивает упругость и сопротивление усталости (добавляется в инструментальные стали).

Молибден - увеличивает твердость и прочность при повышенных температурах. Способствует глубокой прокаливаемости стали, придает мелко- зернистость (добавляется в конструкционные, инструментальные и жаропрочные стали).

Марганец - увеличивает прочность, и твердость стали, сильно увеличивает глубину ее прокаливаемости, придает стали износостойкость, и магнитоустойчивые свойства.

Кремний - увеличивает кислотостойкость, жаропрочность, электрическое сопротивление и магнитную проницаемость.

Алюминий - добавляется для увеличения твердости азотируемой стали. Сталь с 5-6% алюминия приобретает окалиностойкость.

Классификация, маркировка и применение легированных сталей.

Легированные стали делятся по: назначению, химическому составу, по структуре.

По назначению:

1). Конструкционные - изготовление деталей, машин конструкций (работающих в условиях обычных и повышенных температур, окалиностойкие, высокие механические свойства).

2). Инструментальные стали (3 вида: для режущего инструмента, для штампов, для измерительного инструмента). Должны обладать высокой твердостью и износостойкостью.

3). Стали и сплавы с особыми свойствами: нержавеющие, с высоким электрическим сопротивлением, электротехнические, с особым тепловым расширением, магнитные, для работы при высоких температурах (жаропрочные и жаростойкие).

По химическому составу:

а) в зависимости от количества одновременно находящихся легирующих элементов: тройные, четверные и сложнолегированные.

б) от основных легирующих элементов: хромистые, марганцовистые, хромо марганцовистые и др.

в) в зависимости от общего содержания легирующих элементов: низколегированные (не больше 3%), среднелегированные (3 ¸ 10 %), и высоколегированные (больше 10%).

г) в зависимости от химического состава и свойств конструкционная сталь делится на качественную, высококачественную и особо высококачественную.

По структуре в отожженном состоянии: доэвтектоидные (свободный феррит) и заэвтектоидные (ледебурит).

По структуре после охлаждения: керметная, мартенситная, аустенитная.

Маркировка

Легированные элементы обозначают буквами: Х - хром, Н - никель, В - вольфрам, М - молибден, Ф - ванадий, Т - титан, Ю - алюминий, Д - медь, Г - марганец, С - кремний, К - кобальт, Ц - цирконий, Р - бор, Б - ниобий. Буква "А" в середине марки - содержание азота, в конце - сталь высоколегированная.

Для конструкционных сталей первые две цифры показывают содержание углерода в сотых долях процента.

Например:

18ХГТ

0,18% углерод, марганец -1%, хром -1%, титан -0,1%.

Около 1% легирующих элементов цифра не ставится.

Например:

03Х13АГ19 - 0,03% углерод, 13% - хром, азот, 19% марганец.

Для некоторых групп применяют дополнительные обозначения.

Автоматные стали с А, подшипниковые - с Ш, быстрорежущие - с Р, электротехнические - с Э, магнитотвердые - с Е.

Инструментальные стали.

Предназначены для изготовления различных видов инструмента, делятся на 4 категории: пониженной прокаливаемости (углеродистые), повышенной прокаливаемости (легированные), штамповые, быстрорежущие.

Инструменты делят на: режущие, измерительные, штампы.

Для режущих применяют стали повышенной твердости и красностойкости.

Для измерительных - износостойкие, способные сохранять свои размеры.

Штампы - стали с повышенной твердостью и вязкостью.

Инструментальные стали пониженной прокаливаемости.

Включают в себя: все углеродистые, инструментальные и с небольшим содержанием легирующих элементов. Эти стали закаливают в воде.

Инструмент, изготавливаемый из этих сталей, имеет незакаленную сердцевину. После термообработки стали приобретают высокую твердость, прочность и износостойкость, но сохраняют их лишь при относительно невысоком нагреве (200 -250°С).

В качестве углеродистых инструментальных сталей используют стали по ГОСТ 1435-74 имеющие невысокую твердость и хорошую обрабатываемость в отожженном состоянии (слесарный инструмент, матрицы для холодной штамповки).

Легированные - матриц, метчиков, сверл.

Инструментальные стали повышенной прокаливаемости - легирующие элементы от 1 до 3%. Их закаливают в масле. Из них изготавливают инструменты, для которых необходима повышенная твердость и износостойкость (сверла, фрезы, плашки, калибры).

Стали для измерительных инструментов.

Из углеродистых сталей и легированных пониженной и повышенной прокаливаемости. Для измерительных инструментов большое значение имеет стабильность размеров в течении длительного времени, и коэффициент теплового расширения, не изменяющийся при температурных колебаниях, высокая твердость, износостойкость.

Быстрорежущие стали для изготовления режущих инструментов (высокая твердость, износостойкость, красностойкость при высоких скоростях резания). Их обозначают буквой Р (рапир - скорость). Цифры после Р показывают среднее содержание основного легирующего элемента вольфрама.

Стали и сплавы с особыми свойствами.

Нержавеющая, жаропрочная, жаростойкие и износостойкие.

Нержавеющие стали - обладают стойкостью против электрохимической коррозии (атмосферной, щелочной, кислотной).

Химическая стойкость обусловлена наличием в их составе элементов, которые образуют твердые растворы высокой химической стойкости с образованием поверхностных пленок. Они предохраняют сталь от разрушающего действия кислорода воздуха, кислот и других коррозийных сред. В состав нержавеющей стали вводят хром, никель и марганец.

Нержавеющие стали делят на: применяемые в слабоагрессивных средах (воздух, вода, пар) для изготовления изделий с повышенной пластичностью (клапаны гидравлических прессов, предметы домашнего обихода); стали работающие в атмосферных условиях, уксуснокислых и других соленных средах, в средах средней агрессивности (оборудование пищевой и мясной промышленности); в средах повышенной и высокой агрессивности для изготовления сварных изделий, работающих в азотной кислоте и азотнокислых средах при повышенных температурах.

Для деталей химической аппаратуры применяют, двухслойные листовые стали, которые состоят из основного слоя - низколегированной или углеродистой стали и планирующего слоя - коррозионостойкой стали, коррозионных сплавов на никелевой основе. Для изготовления корпусов, днищ и других деталей химической аппаратуры и сосудов.

Жаростойкие и жаропрочные стали и сплавы.

Жаропрочность - способность материала противостоять механическим нагрузкам при высоких температурах.

Жаростойкость (окалиностойкость) - способность сталей и сплавов сопротивляться окислению при высокой температуре.

Жаростойкость зависит от непроницаемости и жаропрочности пленки окислов, образующихся на поверхности сплавов в процессе газовой коррозии при высоких температурах.

Для получения прочной и непроницаемой пленки сталь легируют хромом, кремнием и алюминием.

Жаропрочные сплавы классифицируют по температуре эксплуатации.

Жаропрочные стали делятся:

1. Керметные от 500-550°С. Из них изготовляют крепеж, трубы, паропроводы и др. Они содержат малое количество углерода, и легированы хромом, молибденом, ванадием.

2. Мартенситные - детали энергетического оборудования (диафрагмы, роторы) при 600-620°С. Легированы хромом, вольфрамом, молибденом, ванадием.

3. Аустенитные - роторы, диски, клапаны дизельных двигателей 600-700°С. Легируют вольфрамом, молибденом, ванадием, бором.

4. Сплавы на никелевой основе при температуре 700-900°С: нихром - для нагревательных элементов; нимоники - стареющие сплавы на основе никеля, содержащие хром, титан, алюминий.

5. Керамические материалы - материалы на основе SiС, Si3Н4, системы Si-Al-O-N применяют для поршней, головок блока цилиндров двигателей внутреннего сгорания.

Керамические материалы имеют низкую плотность, прочны, износостойки, хорошо сопротивляются коррозии и эрозии. Детали могут работать при температурах больше 1500-1700°С не боясь перегрева и не требуя принудительного охлаждения.

Недостатки: хрупкость, сложность изготовления деталей.

6. Тугоплавкие материалы для работы при температурах свыше 1000°С. Это металлы у которых температура плавления больше железа: хром 1900°С, ниобий - 2415°С, молибден -2620°С, вольфрам - 3410°С.

Расширение производства и применения тугоплавких материалов и сплавов связано с развитием атомной теплоэнергетики и ракетно-космической техники.

Все тугоплавкие материалы имеют низкую жаростойкость. Для защиты их от окисления применяют различные покрытия.

Износостойкие стали.

Долговечность машин в большей мере зависит от износостойкости материала, из которого изготавливают их детали.

Износостойкость стали, зависит от ее химического состава, структуры, термической обработки и твердости структуры составляющих.

Для сопрягаемых деталей большое влияние на износостойкость оказывает характер работы и условия износа. Например, графит, являясь внутренней смазкой, уменьшает трение и износ при неабразивном истирании.

Структура мартенсит обладает наивысшей износостойкостью из-за наличия твердых и равномерно распределенных карбидов.

К износостойким относят углеродистые инструментальные стали, хромистые, хромо - вольфрамовые, быстрорежущие, графитуированные, имеющие высокое содержание углерода и кремния (используют для холодных штампов, калибров и др.).

Широкое распространение получили высокомарганцовистые аустенитные стали. Они обладают высокой вязкостью, износостойкостью, в условиях ударных нагрузок и больших давлений, и применяются для изготовления гусениц тракторов.

Основы термической и химико-термической обработки стали.

Термической обработкой, называют совокупность операций нагрева, выдержки и охлаждения металлических сплавов, находящихся в твердом состоянии, для изменения их структуры, и получения нужных физико-механических свойств.

Отжиг - нагрев стали до заданной температуры, выдержка и медленное охлаждение (вместе с печью) для получения не напряженной структуры и устранение мехвации.

Отжиг бывает I и II рода. Рекристаллизационный отжиг (I рода) - нагрев сплава для устранения наклепа, полученного в результате холодной деформации и повышения пластичности. Этот вид термообработки основан на процессах возврата, рекристаллизации и гомогенизации.

Отжиг с фазовой перекристаллизацией (II рода), характеризуется нагревом сплава выше температуры фазовых превращений, с целью снижения твердости и устранения структурной неоднородности стали.

Нормализация - нагрев стали выше температуры фазовых превращений, с последующим охлаждением на воздухе (в нормальных условиях), для улучшения микроструктуры стали и повышения механических свойств, а также для подготовки к последующей термообработке.

Закалка - нагрев стали выше температуры фазовых превращений, с последующим охлаждением по определенному режиму, для получения нужной структуры и повышения прочности и твердости.

Отпуск - нагрев закаленной стали ниже температуры фазовых превращений, для снятия температурных напряжений и получения более равновесной структуры.

Основные факторы термической обработки - это температура и время.

АБ - скорость нагрева сплава;

БВ - выдержка при заданной температуре;

V1, V2, V3, V4 - скорость охлаждения.

Теория и технология термической обработки стали.

Теория термической обработки.

Превращения при нагреве стали.

При нормальной температуре доэвтектоидные стали имеют структуру феррит + кермет, эвтектоидные - кермет, заэвтектоидные - кермет + цементит, т.е. исходное состояние сталей - феррит и цементит.

При нагреве более 727°С происходит фазовое превращение a-железа в g-железо и растворение цементита в g-железе с образованием аустенита.

Доэвтектоидные стали на участке GSP - имеют структуру феррит - аустенит. На линии GS - феррит полностью растворяется в аустените.

Эвтектоидные стали выше S, имеют структуру аустенита.

В заэвтектоидных сталях премет превращается в аустенит, который в дальнейшем при нагревании растворяет вторичный цементит.

Т.о. любой нагрев стали выше GSЕ приводит к превращению ее в аустенитное состояние.

Превращение аустенита при непрерывном охлаждении.

Аустенит устойчив только при температурах выше линии GSЕ. При охлаждении ниже этой линии начинается его превращение.

При медленном охлаждении с температуры выше 727°С происходит эвтектоидное превращение аустенита с образованием смеси феррит и цементита - кермета. Аустенит превращается в кермет диффузионно; углерод выделяясь из аустенита, образует зародыши цементитовых включений.

Количество зародышей и скорость их роста зависят от степени переохлаждения. При малой степени переохлаждения аустенит превращается в смесь крупных частиц феррита и цементита (т.к. число центров мало и они успевают вырасти). С увеличением степени переохлаждения можно получить смесь феррита с цементитом, в результате чего твердость и прочность возрастают, а плотность снижается.

Р егулируя

степень переохлаждения аустенита, можно

изменять характер продуктов его распада

и получать следующие структуры: кермет,

сорбит, троостит, мартенсит.

егулируя

степень переохлаждения аустенита, можно

изменять характер продуктов его распада

и получать следующие структуры: кермет,

сорбит, троостит, мартенсит.

Кермет, сорбит и троостит являются смесью феррита и цементита с различной степенью измельченности.

Сорбит и троостит получаются при повышенных скоростях охлаждения (40-80°С). Сорбит имеет хорошую вязкость и упругость. Троостит меньшую вязкость чем сорбит.

При охлаждении со скоростью 150-300°С образуется мартенсит. Он имеет игольчатое строение, высокую твердость, большую хрупкость и внутреннее напряжение. Он неустойчив по своей природе и при определенных условиях может распадаться.

Отжиг.

Полный отжиг доэвтектоидной стали.

Неполный отжиг заэвтектоидной стали.

Неполный отжиг доэвтектоидной стали.

Низкотемпературный отжиг и рекристаллизационный отжиг.

Диффузионный отжиг.

Нормализация.

В зависимости от температуры отжига различают: диффузионный отжиг (гомогенизация), полный отжиг, неполный отжиг, отжиг на зернистый кермет, изотермический отжиг.

Троостит.

Диффузионный отжиг обычно применяют когда в сплаве наблюдается зернистая или внутрикристаллическая меквация. При этом виде отжига используют процесс диффузии в твердом растворе, приводящий к выравниванию в стали концентрации углерода и примесей. Иногда такой отжиг называют гомогенизацией, т.к. цель его - сделать сталь однородной (гомогенной).

Отжиг операция нагрева стали выше АС1 (727°С) на 150-300°С, длительной выдержкой при данной температуре и последующим медленным охлаждением. Диффузионный отжиг применяют для слитков из легированных сталей.

Полный отжиг - сталь нагревают выше критической точки АС3 на 30-50°С выдерживают при данной температуре, а затем медленно охлаждают. Этот вид отжига проводят чтобы снизить вязкость, т.е. привести сталь в равновесное состояние.

Полный отжиг применяют для доэвтектоидных углеродистых и легированных сталей, находящихся в неравновесном состоянии, т.е. когда сталь закалена, недоотпущена, после горячей обработки давлением.

Для заэвтектоидных сталей полный отжиг не применяется, т.к. при медленном охлаждении этих сталей с температур выше Аст вторичный цементит выделяется по границе зерен аустенита и при нормальной температуре сохраняется в виде сетки, окаймляющей зерна кермета, что придает стали хрупкость.

Неполным отжигом - называется нагрев стали выше критической точки АС1 на 30-50°С, выдержка при заданной температуре и последующее медленное охлаждение. Данный отжиг является наиболее общим видом термической обработки, потому что он может быть применен не только к сталям, но и ко всем металлическим материалам, в которых возникают внутренние напряжения. При неполном отжиге наблюдают только частичную перекристаллизацию. Избыточный феррит в доэвтектоидных сталях или цементит в заэвтектоидных сталях не переходят в твердый раствор (аустенит).

Неполный отжиг для доэвтектоидных сталей применяют для исправления структуры (измельчения зерна) после обработки давлением. Такому обжигу подвержены эвтектоидные доэвтектоидные стали для снятия внутренних напряжений, уменьшения твердости, увеличения пластичности.

Отжиг на зернистый кермет

Сталь имеющую структуру пластичного кермета нагревают до температуры 740°С, 5 часов выдерживают при данной температуре, затем медленно охлаждают до 680°С (АТ1) и опять выдерживают 5 часов. После этого весь процесс повторяют до получения необходимой степени сфероидизации цементита. Иногда этот отжиг называют цикличным. Цель такого отжига - перевод пластичного кермета в зернистый, уменьшение прочности и твердости, улучшение обрабатываемости.

Изотермический отжиг - сталь нагревают как и для полного отжига, быстро охлаждают до температуры меньше АС1 на 50 -100°С, при этой же температуре выдерживают до полного распада аустенита на кермет. После выдержки охлаждение ведут на воздухе (для легированных сталей).

Нормализация.

Это более экономичный, чем отжиг, термический процесс (нет операции охлаждения металла вместе с печью).

Нормализация зависит от состава стали. При нормализации измельчается зерно кермета, разрушается сетка цементита в заэвтектоидных сталях и увеличиваются механические свойства стали. В этих случаях нормализация служит окончательной операцией термической обработки.

Закалка.

Это нагрев стали до определенной температуры (на 30-50°С выше линии GSК), выдержка и быстрое охлаждение в воде, масле, расплавленных солях и других средах.

Изменение свойств стали при закалке связано с образованием неравновесных структур (мартенсит, троостит, сорбит). Закалка основана на фазовых превращениях при нагреве и охлаждении.

Скорость охлаждения, при которой в структуре стали, фиксируется образование чистого мартенсита, называют критической скоростью закалки. Она зависит от температуры нагрева стали перед закалкой, ее состава, размера зерен и других факторов.

При закалке, происходит превращение аустенита в мартенсит. Превращение происходит мгновенно, и измерить скорость роста кристаллов трудно.

Аустенит не успевший распасться называется остаточным.

При закалке доэвтектоидные стали, имеющие в равновесном состоянии структуру феррит - кермет, нагревают до температуры выше линии GS для получения аустенита (на 30-50°С).

После выдержки при данной температуре сталь охлаждают с критической скоростью для получения мартенсита.

Закалка с нагревом до температуры (между линиями РS и GS) называют неполной закалкой.

Заэвтектоидные стали, имеющие структуру кермет + цементит нагревают под закалку выше линии SК на 30-50°С. Кермет перейдет в аустенит, а цементит сохранится, и при быстром охлаждении стали, ее структура будет состоять из мартенсита и избыточного цементита. Присутствие цементита - повышает износостойкость стали.

Наиболее распространенные закалочные среды - вода, различные масла, водные растворы солей, иногда расплавленные металлы и соли.

Желательно, чтобы закалочная среда быстро охлаждалась в интервале температур малой усталости? аустенита (600-550°С), и медленно в интервале 300-200°С, чтобы уменьшить деформации и напряжения.

Вода создает энергичное охлаждение в двух температурных интервалах и это является недостатком.

Масла имеют изменение охлаждения в 10 раз меньше, чем вода, что уменьшает возможность возникновения дефектов при закалке.

Применяют несколько способов закалки:

Закалка в одном охладителе (самая распространенная для углеродистых и легированных сталей): Нагретое до температуры закалки изделие погружают в охлаждающую среду до полного охлаждения (углеродистые стали в воде, легированные стали - в масле). Этот способ может вызвать появление внутренних напряжений.

Прерывистая закалка (в двух средах): при закалке крупных изделий из углеродистой и низколегированной стали. Сначала изделие резко охлаждают в воде до 300-200°С, затем переносят в масло или на воздух, где они медленно охлаждаются. Недостатком является трудность распределения время выдержки.

Ступенчатая закалка: нагретое изделие погружают в соляную ванну, температура которой больше температуры начального мартенситного превращения стали. Затем изделие выдерживают в ванне для выравнивания температуры по всему его объему и охлаждают на воздухе до нормальной температуры, что уменьшает внутреннее напряжение (для тонких стальных изделий из углеродистых сталей).

Закалка с самоотпуском (по цветам ??????) изделие охлаждают от температуры закалки в охлаждаемой среде, только в течении времени, которое необходимо для его прокаливания на определенную глубину. Дальнейшее охлаждение идет на воздухе. При этом осуществляется отпуск за счет теплоотдачи из внутренних слоев изделия (применяют для ударного инструмента).

Изотермическая закалка: характерна промежуточным охлаждением в соляной ванне с заданной температурой до конца превращения аустенита, с последующим быстрым охлаждением (ударный инструмент).

Поверхностная закалка: нагрев поверхностного слоя до температуры закалки и охлаждения для получения мартенситной структуры в поверхностном слое при сохранении вязкой сердцевины.