2.4 Получение отверстий

Получение отверстий лазером возможно в любых материалах. Как правило, для этой цели используют импульсный метод. Производительность достигается при получении отверстий за один импульс с большой энергией (до 30 Дж). При этом основная масса материала удаляется из отверстия в расплавленном состоянии под давлением пара, образовавшегося в результате испарения относительно небольшой части вещества. Однако точность обработки одноимпульсным методом невысокая (10 ... 20 размера диаметра). Максимальная точность (1 ... 5 %) и управляемость процессом достигается при воздействии на материал серии импульсов (многоимпульсный метод) с относительно небольшой энергией (обычно 0,1 ... 0,3 Дж) и малой длительностью (0,1 мс и менее). Возможно получение сквозных и глухих отверстий с различными формами поперечного (круглые, треугольные и т. д.) и продольного (цилиндрические, конические и другие) сечений. Освоено получение отверстий диаметром 0,003 ... 1 мм при отношении глубины к диаметру 0,5: 10. Шероховатость поверхности стенок отверстий в зависимости от режима обработки и свойств материала достигается Ra=0,40...0,10 мкм, а глубина структурно измененного, или дефектного, слоя составляет 1 ... 100 мкм. Производительность лазерных установок при получении отверстий обычно 60 ... 240 отверстий в 1 мин. Наиболее эффективно применение лазера для труднообрабатываемых другими методами материалов (алмаз, рубин, керамика и т. д.), получение отверстий диаметром менее 100 мкм в металлах, или под углом к поверхности. Получение отверстий лазерным лучом нашло особенно широкое применение в производстве рубиновых часовых камней и алмазных волок. Например, успешно получают алмазные волки на установке «Квант-9» с лазером на стекле с примесью неодима. Производительность труда на этой операции значительно увеличилась по сравнению о ранее применявшимися методами.

3 Примеры оборудования для лазерной обработки металлов

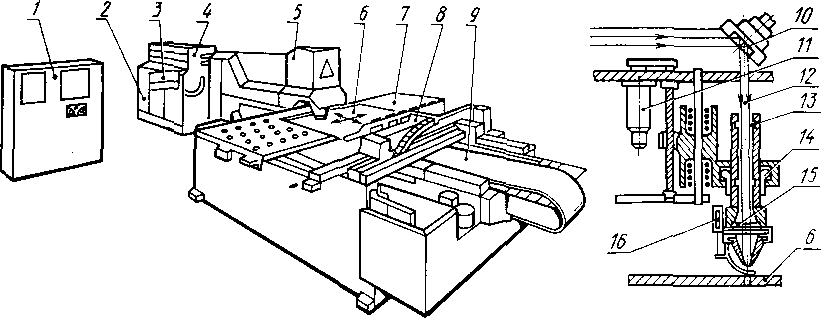

3.1Автоматизированный технологический комплекс М-36М для лазерной резки листового материала (рисунок 5).

На схеме лазерной резки дана технологическая система (ТС) станок М-36М, приспособление — двухстепенной манипулятор, инструмент — лазер на СО2, мощность 1 кВт, заготовка — лист Ст.3. Комплекс состоит из блока контроля и управления лазера 1; силового блока лазера; пульта управления 3; лазера на СО2 4, генерирующего вынужденное непрерывное монохроматическое излучение с длиной волны λ = 10,6 мкм; оптико-механического блока 5; опорного стола 7; робота 5, обеспечивающего закрепление и перемещение по двум координатам заготовки 6, и транспортной системы 9, обеспечивающей удаление готовых деталей.

В оптико-механическую систему 5 входит зеркало 10 для поворота луча лазера 12 на 90°, линза 13 с фокусным расстоянием 254 мм, линза 14 с фокусным расстоянием 12 мм, линза 15 с фокусным расстоянием 63 мм; датчик 16 системы слежения; механический привод 11 системы слежения.

Система слежения обеспечивает постоянство фокусирования на заготовку.

Рисунок 5 - Схема лазерной резки листового металла

Комплекс высокопроизводительный, быстро переналаживаемый, легко встраиваемый в гибкие производственные системы.

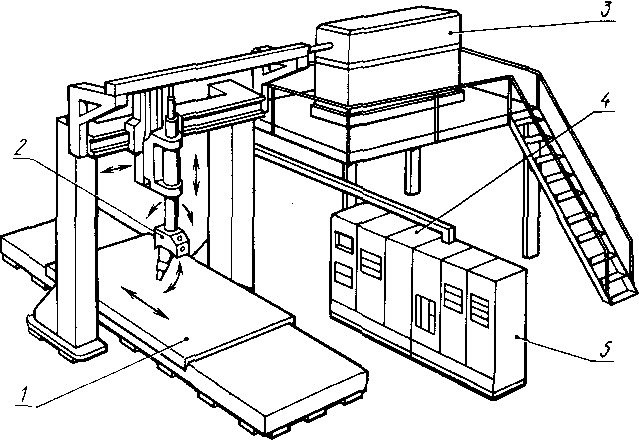

3.2 Автоматизированный лазерный технологический комплекс М-25С Автоматизированный лазерный технологический комплекс М-25С (рисунок 6) предназначен для лазерной обработки (термоупрочнения, наплавки, сварки, резки и т. д.) деталей средних массогабаритных параметров в различных отраслях машиностроения, проведения исследовательских работ и т. д.

Рисунок 6 - Автоматизированный лазерный технологический комплекс М-25С

Комплекс состоит из позиционного стола 1, на котором закрепляется заготовка (если специальное зажимное приспособление) и обеспечивается продольное движение, оптико-механического блока 2, в состав которого входят механические приводы и система линз и зеркал, обеспечивающая подачу сфокусированного луча в зону обработки; лазера на С02, генерирующего вынужденное непрерывное монохроматическое излучение с длиной волны X = 10,6 мкм (генерирующее устройство 3); блока контроля и управления лазерного комплекса 4; силового блока 5 лазера.

Комплекс высокопроизводительный, быстро переналаживаемый, легко встраиваемый в гибкие производственные системы.

Заключение

В данном реферате мною был описан процесс светолучевой обработки материалов.

Можно сделать вывод, что основными преимуществами лазерной обработки материалов является:

разнообразие возможных процессов обработки и разнообразие обрабатываемых материалов (включая материалы, которые вообще не поддаются механической обработке);

высокая скорость выполнения операций по обработке материала;

возможность автоматизации операций и, как следствие (с учетом предыдущего пункта), существенное повышение производительности труда;

высокое качество обработки (прочность сварных швов, гладкость срезов, отсутствие загрязнений обрабатываемой поверхности);

селективность (избирательность) воздействия, когда обрабатываются лишь определенные участки поверхности, а соседние участки не подвергаются при этом каким-либо воздействиям;

осуществление дистанционной обработки материала;

выполнение ряда уникальных операций, в том числе контрольных операций.

Список литературы:

1. Ковшов А.Н. Технология машиностроения: Учебник для студентов машиностроительных специальностей вузов, - М.: Машиностроение, 1987. – 320 с.: ил.

2. Технология конструкционных материалов: Учебник для машиностроительных специальностей вузов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др., Под редакцией А.М.Дальского. 5-е изд., исправленное. – М.: Машиностроение, 2004. – 512 с., ил.