Содержание

Введение |

3 |

|

1 |

Некоторые вопросы теории лазерной обработки |

4 |

2 |

Обработка материалов лазерным лучом |

6 |

|

2.1 Лазерная сварка |

8 |

|

2.2 Термообработка |

9 |

|

2.3 Лазерная резка |

11 |

|

2.4 Получение отверстий |

11 |

3 |

Примеры оборудования для лазерной обработки материалов |

13 |

|

3.1 Автоматизированный технологический комплекс М-36М для лазерной резки листового материала |

13 |

|

3.2 Автоматизированный лазерный технологический комплекс М-25С |

13 |

Заключение |

15 |

|

Список литература |

16 |

|

Введение

Большое развитие за последнее время в наиболее развитых странах и передовых отраслях машиностроения в России (авиационной, ракетно-космической, энергетической, приборостроительной) получили современные технологии обработки заготовок и деталей с использованием различных видов энергии (тепловой, акустической, электрической, магнитной, световой, химической, радиационной) и «инструментов» (жидкость, газ, плазма, твёрдые частицы) в форме струи, луча, статических и динамических полей или комбинированных методов.

К одному из современных методов изменения формы и размеров заготовок относится светолучевая обработка.

Целью данной работы является раскрытие сущности и области применения светолучевой обработки деталей, выявление достоинств и недостатков данного вида обработки.

1 Некоторые вопросы теории лазерной обработки

Лазер — источник электромагнитного излучения, видимого инфракрасного и ультрафиолетового диапазонов, основанный на вынужденном излучении атомов и молекул. Слово «лазер» составлено из начальных букв слов английской фразы «Light amplification by stimylated Emission of Radiation» — что означает «усиление света в результате вынужденного излучения».

Вынужденное излучение происходит при столкновении кванта с электроном, находящимся на верхнем энергетическом уровне и отдающим квант энергии при переходе на нижний уровень. Усиление света получается за счет того, что первый квант, т. е. квант-возбудитель, после столкновения с атомом не исчезает, а сохраняется и дальше летит вместе с вновь рожденным квантом. Затем каждый из этих двух квантов сталкивается с одним атомом, а потом с восьмью, шестнадцатью и т. д., пока не кончится их путь в активном веществе. Так что чем длиннее будет этот путь, тем более мощную лавину квантов, т. е. более мощный луч света, вызывает первый квант. А так как первоначальный импульс света заключает в себе не 1 квант, а множество, то и лавина квантов становится мощной. Поэтому в твердотельных лазерах активное вещество используется в виде узких длинных призм, цилиндров, т. е. в виде стержней, длина которых примерно в 10 раз больше толщины.

В генераторе имеется система зеркал. Зеркала представляют собой не что иное, как торцы стержня, покрытые серебром. Торцы шлифуются строго параллельно друг другу и перпендикулярно оси цилиндра. Причем один покрывается серебром плотно, так, чтобы свет полностью отражался от него, а другой серебрится тонким слоем с таким расчетом, чтобы он отражал 90 % квантов, а 10 % пропускал.

Зеркала необходимы для того, чтобы делать луч лазера направленным, а главным образом для многократного усиления первичной лавины квантов, летящих вдоль оси стержня активного вещества. Первичная лавина, пролетевшая стержень до конца, еще очень слаба для того, чтобы стать мощным потоком света. И ее отбрасывает назад зеркало на торце стержня. Зеркало со стопроцентным отражением света. Лавина квантов мчится обратно гигантскими скачками, набираясь новых сил. Нарастание мощности выходного пучка света происходит так быстро, что практически незаметно.

В качестве активного вещества в твердотельных лазерах используют кристаллические или аморфные диэлектрики, т. е. вещества, не пропускающие электрический ток. Наиболее распространенным материалом рабочих тел лазеров является синтетический рубин — кристаллическая окись алюминия, в которой часть атомов алюминия заменена на атомы хрома. Эти атомы хрома и являются рабочими телами, которые «накачиваются» энергией, а затем отдают ее, усиливая световой поток.

Лазерный луч можно сфокусировать и так, что он будет вызывать интенсивный нагрев. Например, с помощью линзы с фокусным расстоянием 1 см луч можно сфокусировать в пятно, называемое фокальным, так как оно находится в фокусе диаметром 0,01 см, т. е. площадью в 0,0001 см2. Хотя вспышка лазера и кратковременна, ее достаточно для расплавления и испарения освещенной части любого материала, будь то металл, камень или керамика.

Во время мощных вспышек, а тем более во время непрерывной работы лазера, стержень активного вещества сильно нагревается и его приходится охлаждать. Для этого стержень заключают в кожух, через который циркулирует охлаждающая среда. Рубиновый лазер обычно охлаждается жидким азотом, температура которого равна —196 °С.

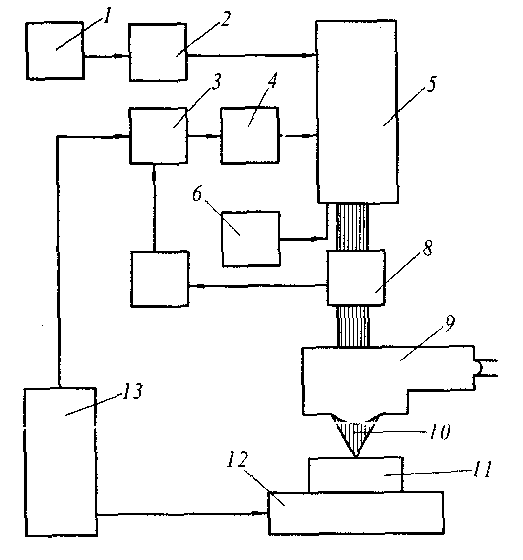

1 — зарядное устройство; 2 — ёмкостный накопитель; 3 — система

управления; 4 — блок поджига; 5 — лазерная головка; 6 — система

охлаждения; 7 — система стабилизации энергии излучения; 8 — датчик

энергии излучения; 9 — оптическая система; 10 — сфокусированный

луч лазера; 11 — обрабатываемая заготовка; 12 — координатный стол;

13 — система программного управления

Рисунок 1 - Типовая структурная схема лазерной установки с

твердотельным лазером

2 Обработка материалов лазерным лучом

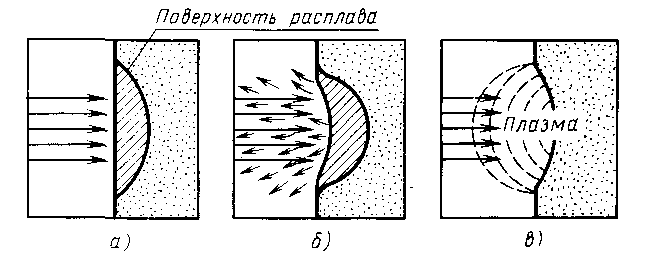

Направим на поверхность какого-то материала, например металла, луч мощного лазера. Вообразим, что интенсивность излучения постепенно растет (за счет увеличения мощности лазера или за счет фокусирования излучения). Когда интенсивность излучения достигнет необходимого значения, начнется плавление металла. Вблизи поверхности, непосредственно под световым пятном, возникает область жидкого (расплавленного) металла. Поверхность, отграничивающая эту область от твердого металла (ее называют поверхностью расплава), постепенно перемещается в глубину материала по мере поглощения им световой энергии. При этом площадь поверхности расплава увеличивается и, следовательно, теплота начинает более интенсивно проникать в глубину материала за счет теплопроводности. В результате устанавливается поверхность расплава (рисунок 2, а). При повышении интенсивности лазерного излучения одновременно с плавлением будет происходить интенсивное испарение (кипение) материала. Часть вещества превратится в пар, вследствие чего на поверхности металла возникает лунка, начинается процесс формирования отверстия (рисунок 2, б).

Когда интенсивность излучения достигнет максимума, свет начнет сильно ионизовать пары вещества, превращая их в плазму. Возникнув, плазма преградит дальнейший доступ лазерного излучения к поверхности материала — ведь свет интенсивно поглощается плазмой (рисунок 2, в).

а – плавление металла под действием лазерного излучения; б – интенсивное испарение металла; в – образование плазмы

Рисунок 2 - Воздействие лазерного излучения

Говоря о действии луча на вещество, мы имели в виду концентрацию световой мощности лишь в пространстве (ведь интенсивность луча есть мощность, отнесенная к единице площади его сечения). Надо, однако, учитывать и концентрацию мощности во времени. Ее можно регулировать, изменяя длительность одиночных лазерных импульсов или частоту следования импульсов (если генерируется последовательность импульсов). Предположим, что интенсивность достаточна для того, чтобы металл не только плавился, но и кипел; при этом излучение лазера представляет собой одиночные импульсы. В данном случае в материале поглощается значительная световая энергия за очень короткое время. За такое время поверхность расплава не успевает переместиться в глубь материала; в результате еще до того, как расплавится сколько-нибудь заметная масса вещества, начнется его интенсивное испарение. Иными словами, основная часть поглощаемая веществом световой энергии лазерного импульса расходуется в подобных условиях не на плавление, а на испарение.

В зависимости от вида обработки и свойств материала используют излучение с вполне определенными энергетическими и временными характеристиками. Если, например, для сварки подходят относительно менее интенсивные и в то же время более длительные импульсы, но для пробивания отверстий, где важно интенсивное испарение материала, подходят более интенсивные и более короткие импульсы.

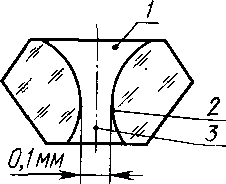

Чтобы получить тончайшую проволоку из меди, бронзы, вольфрама и других металлов, применяют технологию протягивания (волочения) проволоки сквозь отверстия очень малого диаметра. Эти отверстия (каналы волочения) высверливают в материалах, обладающих особо высокой твердостью, например в сверхтвердых сплавах и алмазах. Поэтому лучше всего протягивать тонкую проволоку сквозь отверстие в алмазе (сквозь так называемые алмазные фильеры). Алмазные фильеры позволяют получать проволоку диаметром всего 10 мкм. Для сверления одного отверстия в алмазной фильере механическим путем требуется до 10 ч.

Канал волочения в алмазной фильере имеет сложный профиль (рисунок 3). Лазерным импульсным излучением пробивают черновой канал в алмазной заготовке, затем, обрабатывая канал ультразвуком, шлифуя и полируя, придают ему необходимый профиль.

1 — входное отверстие; 2 — рабочая часть канала; 3 — выходное отверстие

Рисунок 3 - Профиль канала волочения в алмазной фильере

Лазерное сверление широко применяют для получения отверстий не только в твердых и сверхтвердых материалах, но и в материалах, отличающихся повышенной хрупкостью.

2.1 Лазерная сварка

Лазерная сварка может быть точечной и шовной. В большинстве случаев применяют импульсные лазеры, обеспечивающие наименьшую зону термического влияния. С помощью лазерной сварки можно получать высококачественные соединения деталей из коррозионно-стойкой стали, никеля, молибдена и др. Высокая мощность лазерного излучения позволяет сваривать материалы с высокой теплопроводностью (медь, серебро). Для материалов, плохо поддающихся сварке другими методами (вольфрам с алюминием, медь со сталью, бериллиевая бронза с другими сплавами), применяют лазерный метод. Плотность потока излучения на поверхности свариваемых деталей в зависимости от их материала может быть 0,1 ... 1 МВт/см2. Глубина проплавления материала при сварке импульсным твердотельным лазером 0,05 ... 2 мм при ее отношении к диаметру сварочной точки или ширине шва 0,5 ... 5 мм, что делает возможным надежную сварку деталей толщиной 0,01 ... 1 мм. Оборудование для лазерной сварки обеспечивает работу в следующих режимах: энергия излучения в импульсе 0,1 ... 30 Дж, длительность импульса 1 ... 10 мс, диаметр светового пятна 0,05 ... 1,5 мм. Производительность точечной сварки 60 операций в 1 мин, шовной — 1 м/мин при глубине проплавления 0,5 мм.

Наиболее эффективно применять лазеры для сварки конструкций в труднодоступных местах, при соединении легкодеформируемых деталей, в условиях интенсивного теплоотвода (например, для материалов с высокой теплопроводностью, при низких температурах и т. д.), а также в тех случаях, когда надо обеспечить минимальную зону термического влияния.

Развитие лазерной сварки прошло через два этапа. Вначале развивалась точечная сварка — на основе импульсных твердотельных лазеров на рубине и на стекле с неодимом. С появлением мощных лазеров на СО2 и лазеров на гранате с неодимом, дающих непрерывное излучение или последовательность часто повторяющихся импульсов, стала развиваться шовная сварка с глубиной проплавления до нескольких миллиметров (и даже сантиметров).

Лазерную сварку с использованием непрерывного излучения применяют для герметизации корпусов приборов, привариваемых наконечников к лопастям газовых турбин, приварки режущих кромок из закаленной стали к полотнам металлорежущих пил и т. д. Скорость сварки достигает нескольких метров в минуту; ширина шва до 0,5 мм.

При применении лазерной сварки прочность сварных соединений (ширина шва составляет несколько миллиметров) достигает уровня прочности свариваемого материала. Осуществляется автоматическая лазерная сварка кузовов автомобилей, сварка листов титана и алюминия на судостроительных верфях, сварка газопроводов. На ПО ЗИЛ при помощи лазеров на С02 производят автоматическую лазерную сварку карданных валов автомобилей. Срок службы валов повысился в 3 раза. Развивается также лазерная сварка неметаллических материалов.

Лазерная сварка успешно конкурирует с хорошо известными способами сварки. Она обладает рядом преимуществ, которые делают ее во многих случаях предпочтительной или даже единственно возможной. При лазерной сварке нет контакта со свариваемым образцом, а поэтому нет опасности его загрязнения какими-либо примесями. В отличие от электронной сварки, для которой нужен вакуум, лазерная сварка производится в атмосфере. Лазерная сварка позволяет осуществлять быстро и с высокой точностью локальное проплавление в данной точке или вдоль заданной линии. Подвергающаяся тепловому воздействию зона имеет очень малые размеры, что важно, в частности, в тех случаях, когда сварка производится в непосредственной близости от чувствительных к нагреву элементов.