- •Гидравлические приводы летательных аппаратов.

- •2. Дроссельное регулирование скорости выходного звена гидропривода.

- •3. Динамические свойства исполнительного механизма привода с дроссельным регулированием скорости.

- •4. Основные динамические свойства привода с позиционной обратной связью.

- •5. Динамическая жесткость привода.

- •6. Повышение демпфирования привода с большой инерционной нагрузкой и малым собственным демпфированием.

- •2. Автономные электрогидравлические приводы и перспективы их развития

- •Принципиальная схема исполнительного механизма автономного электрогидравлического привода с регулируемым объёмом гидронасоса.

- •Скоростная характеристика исполнительного механизма автономного гидропривода с изменяемым объёмом гидронасоса.

- •Вид механической характеристики исполнительного механизма автономного гидропривода с регулируемым аксиально-поршневым насосом.

- •Учебная и методическая литература по теме.

- •Вопросы для самоконтроля при проработке лекций.

- •Литература

Вид механической характеристики исполнительного механизма автономного гидропривода с регулируемым аксиально-поршневым насосом.

При оценке потребляемой мощности гидравлической части исполнительного механизма привода следует дополнительно учесть потери энергии потока рабочей жидкости в каналах насоса и корпуса гидроагрегата. Эти потери учитываются гидравлическим к.п.д. – ηг. Таким образом, общие потери энергии в гидравлической части привода (без учёта потерь энергии в электродвигателе) оцениваются следующим выражением:

![]() . (2.14)

. (2.14)

Для приводов с максимальным давлением (Рmax) до 28 МПа общий к.п.д. гидравлической части составляет примерно следующую величину:

![]() . (2.15)

. (2.15)

При повышении максимального давления объёмный коэффициент полезного действия (ηо) может существенно уменьшиться. По некоторым данным при максимальном давлении 40 МПа и выше ηо<0.75. Напомним, что к.п.д. автономного привода с дроссельным регулированием составляет не больше, чем 0.66. Автономные приводы подобные рассмотренному выше, получили довольно широкое применение в различных отраслях промышленности, главным образом, в станкостроении, тракторостроении и дорожных машинах (подъемные краны, экскаваторы, грейдеры и т.п.). В авиации автономные приводы объемного регулирования использовались в 50-х годах на неманевренных самолетах разработки английских фирм, например, на летающей лодке «Princess» (рис.8.1.6), на самолёте ИЛ-62 для управления рулевой поверхностью хвостового оперения. В качестве резервных приводов такие приводы используются на самолёте АНТ-148. Основным недостатком построения подобного привода, который препятствует применению его в современной авиации, является тяжёлый и непрерывный режим работы насоса. Его ротор должен вращаться постоянно от взлёта до посадки с максимальной скоростью. Конструктивная схема привода объемного регулирования существенно сложнее привода дроссельного регулирования, а отсюда неизбежный проигрыш в габаритно-массовых характеристиках изолированного привода. Механизм изменения рабочего объёма насоса в соответствии с управляющими сигналами представляет собой сложное в кинематическом отношении устройство. Сигналы управления, постоянно поступают во время полёта рулевые приводы во время полёта, поэтому такие конструкции сравнительно быстро изнашивается. Такие приводы принципиально не могут обеспечить требуемые в авиации в настоящее время технические ресурсы, которые составляют 40000 – 70000 лётных часов.

Автономные электрогидравлические приводы с гидростатической передачей.

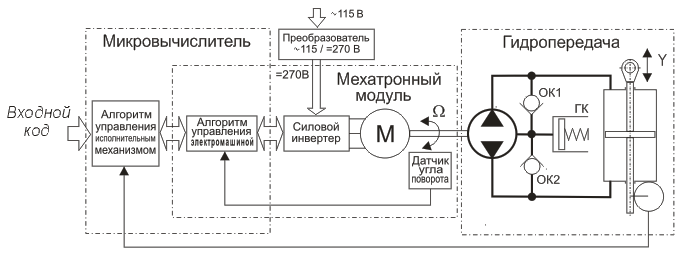

В последнее десятилетие прошлого века успехи в электротехнической и электронной промышленности позволили создать новый тип автономного электрогидравлического привода. Основу подобного привода составляет электромеханический высокооборотный реверсивный привод с бесколлекторным электродвигателем постоянного тока (БДПТ), который управляется специальным микровычислителем. Скорость вращения вала электродвигателя пропорциональна входному сигналу. Механическая энергия, создаваемая электродвигателем, передаётся к рулевой поверхности с помощью нерегулируемого реверсивного насоса и гидроцилиндра, которые образуют гидростатическую передачу. Структурная схема, показывающая основные структурные свойства и основные блоки электрогидростатического привода показана на риc.2.7.

На этом рисунке показаны три основных функциональных блока:

1) Блок электропривода с бесколлекторным двигателем постоянного тока и с элементами его управления:

системой преобразования напряжения переменного тока в высоковольтное напряжение постоянного тока 270 В или 540 В;

контроллера (микровычислителя), формирующего в зависимости от угла поворота ротора электродвигателя команды на переключение обмоток;

усилителя – инвертора, который состоит из 3-х стоек высоковольтных транзисторов, переключающих 3 обмотки двигателя;

собственно бесколлекторного электродвигателя (БДПТ)

2) Механическая передача (редуктор), которая преобразует вращательное движение вала БДПТ в поступательное перемещение выходного звена привода.

3) Гидростатическая передача энергии от вала БДПТ к поршню типового гидравлического цилиндра, который хорошо освоен и в течение десятков лет применяется в гидравлических рулевых приводах самолётов. И именно поэтому является привлекательным для конструкторов рулевого привода.

Рис.2.7.

Рис.2.7.

Общая структурная схема построения электрогидростатического привода и электромеханического – общее и различия. Здесь приняты новые обозначения Vп – скорость выходного звена; БДПТ (М) – бесколлекторный двигатель постоянного тока, Fн – внешняя сила нагрузки.

Комбинация блоков «1» + «3» образует электрогидростатический привод, который является электроприводом с гидравлической передачей. Комбинация блоков «1» + «2» образует электрический привод с редуктором. Создание привода с показанной на рис.8.6.7 структурой авиационного применения стало возможным благодаря следующим основным технологическим завоеваниям электротехнической промышленности:

Создание редкоземельных магнитных материалов (РЗМ), обладающих высокой магнитной энергией.

Создание высоковольтных твердотельных переключательных устройств на большие мощности (разработаны по программе SOSTEL) типа IGBT.

Создание и применение микропроцессоров и микроконтроллеров для различных вычислительных и управляющих функций с высоким быстродействием и большими вычислительными ресурсами.

Постоянные магниты с использованием РЗМ являются необходимой принадлежностью бесколлекторных электродвигателей постоянного тока (БДПТ). В настоящее время созданы постоянные магниты на основе самариево-кобальтовых сплавов с удельной энергией до 35.106 Гс*Э, что позволяет снизить массу и габариты двигателей. В традиционной конструкции БДПТ магниты размещены на роторе, поэтому они должны выдерживать большие линейные ускорения. Высокие скорости вращения БДПТ (до 120000 об/мин) и высокие температуры областей, в которых они используются (до 250-4000С), создают достаточно серьезные трудности обеспечения механической прочности магнитов из РЗМ. Тем не менее, предложено множество конструктивно-технологических приемов, которые и используются для построения таких приводов. Регулирование скорости БДПТ и момента осуществляется за счет электронной коммутации обмоток двигателя. Эта функция выполняется инвертором мехатронного модуля. В задачу инвертора входит не только коммутация в определенной последовательности фазных обмоток двигателя БДПТ, но и функции управления током через эти обмотки, а, следовательно, и моментом, развиваемым БДПТ. Регулирование токов осуществляется посредством ШИМ. Для выполнения указанных задач в инверторе используются электронные ключи различного типа. В настоящее время разработана для этих целей целая гамма ключей на полевых структурах или различного вида их комбинации. Наибольшее распространение в схемах инверторов получили IGBT-ключи. В настоящее время существует большая шкала таких ключей, обеспечивающая возможность построения рулевых приводов большой мощности. Хотя фирм, выпускающих такие ключи достаточно много, но они используют в основном кристаллы трех фирм: Тошиба (Япония), Сименс (Германия), Томпсон (Франция). Следует отметить, что электронные ключи применяются вместе со схемами управления - драйверами, выпускаемыми этими же фирмами. В последнее время схемы управления стали встраиваться непосредственно в силовой кристалл. Особенности полупроводниковых ключей (достаточно большое падение напряжения на них в открытом состоянии) ограничивают величину коммутируемого тока из соображения допустимых потерь на ключе. Эти потери пропорциональны величине коммутируемого тока. Ограничений на величину коммутируемого напряжения практически нет (сейчас имеются ключи на напряжение более 1000 В). Для уменьшения потерь на ключах в мощных приводах приходится увеличивать величину их рабочего напряжения. Большинство фирм склоняется к тому, что построение приводов мощностью более 6-8 кВт возможно только при увеличении рабочего напряжения не менее чем до 270В (объективно это вытекает из имеющейся в продаже элементной базы).

Отметим существенные достоинства представленного привода по сравнению с автономным приводов с регулируемым рабочим объёмом насоса.

Используемый в приводе насос – нерегулируемый с простой кинематикой, а значит менее склонный к износу и более долговечный.

Скорость вращения вала насоса не максимальная, как в приводе с регулируемым рабочим объёмом насоса, а пропорциональна требуемой скорости перемещения рулевой поверхности, что также экономит энергию и снижает износ трущихся пар.

Основным компонентом таких приводов является мехатронный модуль, преобразующий электроэнергию в механическую энергию с помощью бесколлекторного двигателя постоянного тока (БДПТ) или вентильно-индукторного электродвигателя Switched Relactance (SR-машины).

Затраты массы на единицу мощности для современных мехатронных модулей соответствуют оценке [1]: Ммех.мод./N=1.9 – 2.3 кг/кВт. Эта оценка в целом является приемлемой для использования приводов с электропитанием в силовой системе управления полётом. Применение гидравлической передачи энергии от мехатронного модуля к выходному звену привода является более привлекательным для авиационных инженеров п о сравнению с механической передачей потому, что показатели износа и безотказности гидроцилиндров в типовых эксплуатационных режимах хорошо известны и могут прогнозироваться. В то время как в механической передаче при малых амплитудах входных сигналов и при больших нагрузках существуют проблемы износа и образования механических зазоров. Поэтому, электромеханический привод более подходит для беспилотных летательных аппаратов, ракет и космических аппаратов, в которых требуется обеспечить длительное время хранения системы и сравнительно малые ресурсы.

Более подробная схема типового электрогидростатического привода с реверсивным насосом показана на рис.2.8.

Рис.2.8.

Структура типового электрогидростатического рулевого привода.

На этой схеме ГК – гидравлический компенсатор утечек и температурных деформаций рабочей жидкости; ОК1,2 – антикавитационные клапаны подпитки полостей гидроцилиндра и насоса.

Основные соотношения между параметрами гидростатического исполнительного механизма и его внешними характеристиками.

Не касаясь вопросов разработки электрической части привода, рассмотрим основные соотношения между параметрами гидростатического исполнительного механизма и его внешними характеристиками. Развиваемая приводом сила Fmax, как было показано выше, определяется настройкой предохранительного напорного клапана на величину Рmax. Поэтому площадь поршня гидроцилиндра выбирается из следующего тривиального соотношения:

,

,

где: Fmax – максимальная развиваемая приводом сила,

Fтрения – максимальная оценка силы трения в гидроцилиндре, которая примерно равна 3% от развиваемой приводом максимальной силы,

Рmax – максимальное развиваемое насосом давление в полостях гидроцилиндра привода, определяемое настрой кой предохранительного клапана.

Скорость поршня, как известно, определяется объёмным расходом рабочей жидкости в гидроцилиндр. Поэтому, требуемый полезный расход рабочей жидкости на выходе насоса равен:

![]() .

.

Для обеспечения требуемого расхода жидкости в полость гидроцилидра скорость вращения ротора насоса должна быть равна:

![]()

Таким образом, электрогидростатический привод, по существу, является электрическим приводом с гидравлической передачей движения от вала электродвигателя к перемещению поршня гидроцилиндра. Исполнительный механизм привода имеет механическую характеристику, в масштабе соответствующую механической характеристике мехатронного модуля, т.е. электропривода с его управляющей частью. Отличия в механических характеристиках привода в целом и его электромеханической части – определяются только утечками рабочей жидкости по зазорам в гидроагрегате, в основном, в насосе. Графически это можно представить так, как это показано на рис.2.9.

Рис.2.9.

Общий вид механической характеристики исполнительного механизма электрогидростатического привода с электродвигателем, имеющим линейную механическую характеристику. Здесь n – скорость вращения ротора насоса (вала электродвигателя); М – момент на валу электродвигателя; Qут.хх – утечки по зазорам насоса в режиме холостого хода.

Определение параметров гидрокомпенсатора. Величину объёма компенсатора-бака можно приближённо оценить по эмпирическому соотношению, которое получено академиком А. М. Матвеенко для баков централизованных гидросистем:

![]() ,

,

Здесь Qн.max – максимальный расход жидкости на выходе насоса.

В настоящее время имеется малый опыт и разработки и применения электрогидростатических рулевых приводов. Поэтому такие приводы в авиации пока получили применение, как резервные приводы, которые включаются в работу после отказа основных приводов с дроссельным регулированием скорости. Такие приводы называются комбинированными. Они выполняются конструктивно в одном блоке и имеют общий гидроцилиндр, как наиболее надёжный элемент привода. Комбинированный привод объединяет два типа управления:

В основном режиме это привод с дроссельным регулированием скорости, получающий энергию от обычной централизованной гидравлической системы.

При отказе централизованной гидравлической системы питания привод переходит в режим электрического привода с гидростатической передачей энергии. В этом режиме привод получает энергию от централизованной системы электропитания.

Переключение осуществляется с помощью специального клапана переключения. Схема комбинированного привода управления спойлерами самолёта А380 показана на рис.2.10. Для управления гидроцилиндром от централизованной гидросистемы используется электрогидравлический усилитель мощности типа «струйная трубка». А для управления от централизованной электросистемы используется мехатронный модуль, состоящий из регулируемого электродвигателя и нерегулируемого реверсивного гидронасоса.

Рис.2.10

Общая схема комбинированного рулевого привода разработки фирмы LIEBHERR [1] для управления интерцепторами самолёта А380, объединяющего дроссельное регулирование с использованием централизованного гидропитания и энергопитание от электросистемы. Здесь Р, R – давление подачи и давление в магистрали слива в централизованной гидросистеме.

Переход из основного режима в резервный режим с питанием от электросистемы осуществляется с помощью клапана переключения (клапан №1). В системе привода имеются также блокирующий клапан (клапан №2), который запирает полость гидроцилиндра при полном отказе привода и технологический клапан, а также клапан, упрощающий выполнение технологических операций при обслуживании привода (клапан №3). В Электронном блоке привода осуществляется преобразование напряжения переменного тока в высокое напряжение постоянного тока, которое в соответствии с алгоритмом управления двигателем подводится последовательно к фазным обмоткам электродвигателя. Удельные энергетические показатели комбинированного привода и типового привода с дроссельным регулированием скорости приведены в нижеследующей таблице:

Фирма-разработчик |

«LIEBHERR» |

Привод с дроссельным регулированием скорости |

|

4,3 ÷ 6,5 |

3,2 |

Таким образом, комбинированный привод существенно проигрывает по массовой отдаче типовому электрогидравлическому рулевому приводу (ЭГРП) с дроссельным регулированием скорости. Однако при этом привод имеет два энергетических канала – гидравлический и электрический.

К недостаткам такого привода следует отнести также тот факт, что жесткость гидроцилиндра электрогидростатического привода ниже, чем у обычного привода с дроссельным регулированием скорости. Это вызвано низким давлением жидкости в полостях гидроцилиндра, которые подключаются к компенсатору-баку.