- •Реферат

- •Аналіз наукової інформації і стан проблеми

- •1.1 Технологічні режими роботи, склад і конструктивні особливості механічного встаткування широкоштабових станів гарячої прокатки

- •1.2 Основні тенденції розвитку широкоштабових станів гарячої прокатки

- •Опис технологічного процесу

- •2. Вплив температурного режиму

- •2.1 Температурно-швидкісні режими деформації на сучасних широкоштабових станах гарячої прокатки

- •2.2 Технологічні режими і параметри прокатки з прискоренням на широкоштабових станах гарячої прокатки.

- •2.3 Математична модель планування експеременту

- •Швидкість прокатки в подальшій кліті

- •Швидкість прокатки в подальшій кліті

- •2.4 Приклад розрахунку швидкісного режиму в чистовій безперервній групі клітей широкоштабового стану

- •3. Експериментальне дослідження технологічних параметрів прокатки із прискоренням в чистовій групі бшс 1680

- •3.1 Методика дослідження

- •3.2 Деформаційні параметри

- •3.3 Кінематичні параметри

- •Режим 2 - прокатка із прискоренням: чисельник - початкова (до збільшення) швидкість прокатки; знаменник - максимальна швидкість прокатки.

- •Технологія й режими термічної обробки

- •4.2 Режими термічної обробки сплавів

- •4.3 Результати дослідження і їх аналіз

- •5. Практична цінність отриманих результатів

- •6. Потенційна економічна ефективність результатів виконаного дослідження

- •6.1 Початкові дані

- •Розрахунок ефективності

- •7. Охорона праці

- •7.1 Екологічні аспекти досліджуваної проблеми

- •7.2 Охорона праці при проведенні дослідження

- •7.3 Охорона праці в обчислювальному центрі

1.2 Основні тенденції розвитку широкоштабових станів гарячої прокатки

Розвиток сучасних широкоштабових станів іде по трьом взаємозалежним основним напрямкам. Це - зниження теплових втрат при прокатці, підвищення якості гарячекатаних штаб, у першу чергу, їх точності й площинності, а також і розширення сортаменту насамперед, за рахунок прокатки гарячекатаних штаб товщиною менш 1 мм. Розв'язок цих завдань забезпечується комплексом заходів, пов'язаних з технологією, конструктивним виконанням і автоматизацією встаткування ШСГП.

В умовах скорочення світових запасів і, як наслідок, збільшення вартісних показників енергоносіїв питання зниження теплових втрат для такого енергоємного процесу, як гаряча прокатка, є досить актуальними. По-перше, зниження необхідної температури нагрівання заготовок, обумовленою температурою кінця прокатки, дозволяє знизити витрата енергоносіїв безпосередньо на ділянці нагрівання. Пластичність матеріалу, що прокочується, а, отже, і енергосилові параметри процесу, тобто витрата електричної енергії, споживаної двигунами робочих клітей прокатного стану, також безпосередньо пов'язані з температурою прокатки. Крім того, нестабільність температурного режиму, зокрема, «температурний клин» – нерівномірність розподілу температури по довжині штаби, викликана остиганням її заднього кінця стосовно переднього – приводить до зниження точності гарячекатаної металопродукції. Усе це й обумовлює комплекс заходів щодо зниження температурних втрат на ШСГП.

Природнім розв'язком при модернізації існуючих станів стало розміщення над проміжним рольгангом захисних екранів з теплоізолюючими панелями, що обмежують теплообмін між нагрітим металом і навколишнім середовищем. У цей час такими екранами оснащена більшість ШСГП, у тому числі другого й третього поколінь. Однак захисні екрани є проміжним розв'язком, що лише частково знижують температурні втрати, що й не забезпечують повністю розв'язку проблеми температурного клина, особливо при зупинках металу на рольгангу. Більш перспективним розв'язком стало розміщення між чорновий і чистовий групами клітей проміжного перемотувального пристрою (ППУ), відомого також як «Coilbox», яке було розроблено канадською фірмою «Стилко». У цьому пристрої прокат після виходу із чорнової групи змотується в рулон і потім задається для прокатки в чистову групу, але внаслідок розмотування спочатку задається вже задній кінець розкату. Це дозволяє зберегти тепло нагрітого металу між чорновий і чистовий групами клітей, послідовно вирівнювати температуру прокату по довжині, усуваючи температурний клин і знижуючи різнотовщинність, знизити утвір вторинної окалини й зменшити довжину прокатного стану на 30-40%, знизивши тим самим питомі капітальні витрати. При зупинках стану рулон може перебувати в ППУ до 8 хв без істотних температурних втрат. Недолік ППУ – обмеження товщини прокату й швидкості заправлення в пристрій, які становлять відповідно 42 мм і 3 м/с, не є істотними стосовно надаваним цим пристроєм перевагам.

Серед технологічних заходів, слід зазначити також транзитну прокатку, при якій сляби подаються в лінію ШСГП безпосередньо зі слябінга. Серед найбільш сучасних технологій слід зазначити напівнескінченну й нескінченну гарячу прокатку щодо тонких штаб. Такі технології вимагають поряд з технологічними й відповідних конструктивних розв'язків. Зокрема, застосування напівнескінченної прокатки вимагає використання слябів в 5-6 раз довше звичайних, що, у свою чергу, обумовлює зміни встаткування ділянок нагрівання й транспортуючих машин. Застосування технології нескінченної прокатки, як було показано на прикладі ШСГП 2050, вимагає установки системи “Coilbox”, зварювальної машини й ділильних ножиців. Крім того, невирішеною проблемою нескінченної прокатки є інтенсивний розігрів робочих валків і, як наслідок, порушення геометрії межвалкового зазору, що обмежують кількість рулонів, що з'єднуються в нескінченну штабу, не більш 15 штук.

Найбільш сучасним і усе більш широко впроваджуваним способом виробництва гарячекатаних штаб є використання ливарно-прокатних агрегатів (ЛПА), у яких процес виробництва штаб способом безперервного лиття й гарячої прокатки здійснюються в одній технологічній лінії. При цьому з технологічного циклу виключається обтискної стан, скорочується, або вітсутня зовсім чорнова група клітей. На перших станах з використанням машин безперервного лиття заготовок (МНЛЗ) останні перебували поза технологічною лінією стану, при цьому передбачався підігрів литих слябів у печах. Уже в цьому варіанті зниження енерговитрат на станах фірм «Син Ниппон Сэйтецу» і «Ниппон Кокан» склало 570…840 (МДж/т).

На наступних ЛПА слябові МНЛЗ були включені в технологічну лінію стану (див. мал. 1.4 в, г), що дало можливість ще більш скоротити довжину стану й усунути нагрівання слябів у методичних печах, а внаслідок стабілізації температурного режиму прокатки підвищити точність вироблених гарячекатаних штаб.

Подальшим розвитком ЛПА стали агрегати з машинами безперервного розливання тонких слябів, товщина яких становить 40…50 (мм) і порівнянна з товщиною підкату, одержуваного в чорновій групі клітей. Таким чином, з'являється можливість виключити із прокатного переділу не тільки слябінг, але й чорнову групу клітей. Така схема одержала назву CSP і дозволяє реалізувати процес нескінченної гарячої прокатки в чистовій групі клітей без застосування стикозварювальних машин. Незважаючи на наявні проблеми в технології нескінченної гарячої прокатки, зв'язані, зокрема, з необхідністю узгодження швидкостей лиття й прокатки, технологічні й економічні переваги таких агрегатів обумовили перспективи їх використання в технологічних лініях сучасних ШСГП. Разом з тим на ряді агрегатів з тонкослябовими МНЛЗ для досягнення мінімальних товщин штаб зберігаються одна або дві чорнові кліті.

Подальший розвиток сучасних технологій у цьому напрямку, обумовлене прагненням до скорочення часу процесу виробництва від рідкого металу до готової штаби, привело до впровадження процесів прямого безперервного виливка стали у валки й одержання тонких чорнових штаб товщиною 1,5…5 (мм). У світі створене більш 20 досвідчених установок ЛПА такого типу, однак ряд технічних проблем поки не дозволяє перейти до широкого промислового їхнього використання, яке за прогнозами фахівців, очікується через 5 –15 років.

З температурним режимом прокатки значною мірою зв'язані й показники якості готового металопрокату, найважливішим з яких є точність штаб, що прокочуються. Крім впливу на поздовжню різнотовщинність температурного клина, на що було зазначено вище, температура прокатки визначає форму межвалкового зазору, по-перше, у силу нерівномірного розігріву валків по довжині бочки валка, що тягне появу бочкоподібності робочої поверхні, по-друге, внаслідок впливу температури на силу прокатки, тобто на пружну деформацію валкової системи. Таким чином, заходу, спрямовані на зниження температурних втрат, сприяють підвищенню точності прокату. Однак вони не можуть усунути всі фактори, що негативно впливають на точність прокату, тому сучасні прокатні стани оснащують комплексом спеціальних механізмів, спрямованих на розв'язок цього завдання, причому внаслідок формування основних показників якості готового прокату в чистовій групі клітей більшість нових розв'язків ставиться саме до цієї групи встаткування.

Практично на всіх ШСГП чистові робочі кліті в цей час оснащені на додаток до традиційних електромеханічних натискних механізмів гідравлічними натискними пристроями (ГНУ), які мають значно більш високу швидкодію й ефективно працюють у системах автоматичного регулювання товщини (САРТ). Найбільш простим і ефективним виконанням ГНУ є установка короткоходних гідравлічних циліндрів (гідрошайб). Найчастіше їх установлюють між подушками верхнього опорного валка й натискними гвинтами, рідше – під подушками нижнього опорного валка. Електромеханічні натискні механізми використовують у цьому випадку для попереднього настроювання міжвалкового зазору на номінальну товщину, а ГНУ використовують безпосередньо під час прокатки для оперативного відпрацьовування сигналів, що обурюють, САРТ і зниження поздовжньої разнотовщинності готового металопрокату.

Стосовно усунення поперечної разнотовщинності відомий ряд способів регулювання форми міжвалкового зазору. До неоперативних способів ставиться верстатне профілювання валків, при якім на основі даних про величину прогину валка від сили прокатки й зміні його профілю від теплового впливу поверхня бочки валка при переточуваннях виконують опуклої або ввігнутої для компенсації зазначених впливів. При цьому верстатне профілювання валків виконують у комбінації з оперативними способами регулювання форми межвалкового зазору.

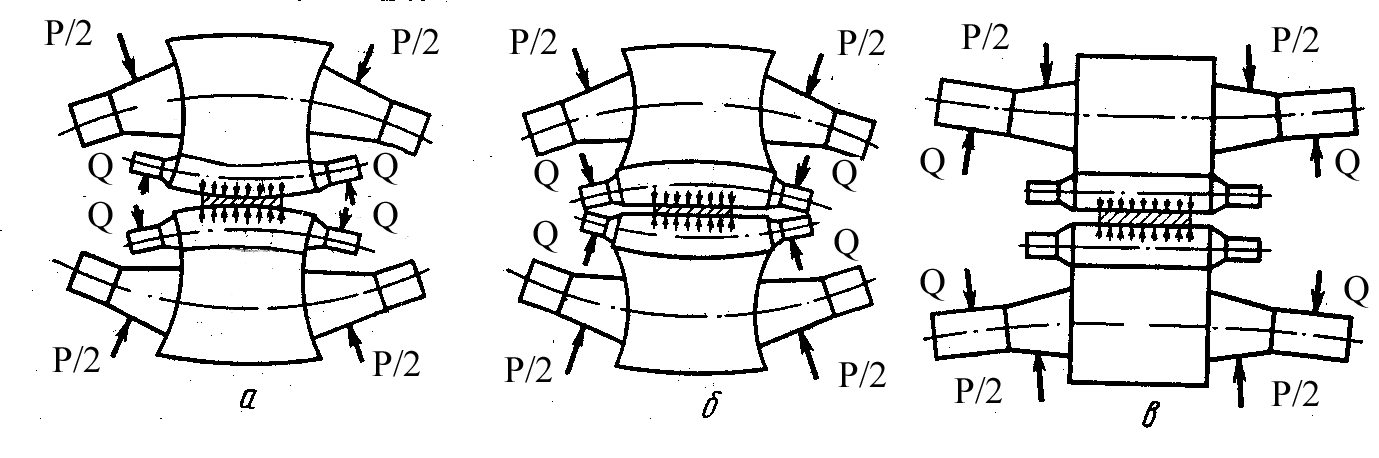

Найпоширенішим і найбільш оперативним є противовигін валків, при якім до валянь прикладають зовнішню силу (сила противовигіну), що викликає їхній прогин убік, протилежну робочої деформації валка, що й компенсує тим самим зміна форми міжвалкового зазору. Розрізняють противовигін або довигін робочих, а також противовигін опорних валків (мал. 1.2). У всіх випадках у якості виконавчого механізму переважно використовують гідравлічні циліндри.

Малюнок 1.2. Схеми противовигіну робочих валків у чотирьохвалковій робочії кліті прокатного стану

а) противовигін; б) довигін; в) противовигін опорних валків

Досить широке поширення на сучасних штабових станах одержало осьове зрушення валків, розроблена в Японії в 60-х роках минулого століття (НС – технологія). При осьовім переміщенні профільованих валків (наприклад, з конічними скосами по краях бочки) за рахунок зміни площі контакту й характеру сполучення робочих і опорних валків під дією сили прокатки робочі валки звиваються убік, протилежну робочому прогину валка. З урахуванням цього способу були розроблені 6-валкові кліті, у яких в осьовому напрямку переміщали профіліровані проміжні (напівопорні) валки (НСМ) або проміжні й робочі валки (HCWM). У клітях кварто переміщають в осьовому напрямку назустріч один одному робочі валки (HCW), для яких розроблені спеціальні профілювання, наприклад з асиметричної противонаправленою бочкообразністю або з «пляшковим» профілем (CVC – технологія). Однак висока вартість спеціальних профілювань обмежує їхнє широке застосування. Осьове зрушення робочих валків без профілювання використовують для рівномірного розподілу зношування по довжині бочки валка, що також сприяє підвищенню точності прокатки й збільшенню терміну служби робочих валків. У цей час на ряді станів, наприклад на ШСГП 2300 фірми «Кавасакі Сэйтэцу» (Японія) і на ШСГП фірми «Ниссан сэйко» (Японія), три останні чистові кліті виконані шестивалковими з використанням НСМ або HCWM систем осьового переміщення валків.

Найбільш ефективним способом впливу на форму межвалкового зазору, є комбінація противовигину валків з їхнім осьовим зрушенням, при цьому за рахунок використання останньої знижуються навантаження на шейки валків і розширюється діапазон регулювання. Так на стані 1780 у г. Фукуяма (Японія) система противоизгиба встановлена в робочих клітях №№4-7 у комбінації з осьовим переміщенням у клітях №№ 4,7, що дозволило знизити поперечну різнотовщинність в 2 рази при значнім збільшенні міжперевалочного періоду за рахунок зниження зношування бочок валків.

Серед інших, менш розповсюджених способів керування профілем штаби відомі теплове профілювання валків, що полягає в нерівномірнім нагріванні або охолодженні бочки валка по її довжині, перехрещування вісей робочих валків у взаємно паралельних горизонтальних площинах, результатом якого є збільшення міжвалкового зазору по краях стосовно середини бочки, і деякі інші. Їхнє широке використання в цей час обмежене або високою інерційністю процесу (теплове профілювання), або труднощами конструктивної реалізації, однак розвиток сучасних технологій у машинобудуванні дозволяє прогнозувати їх більш широке застосування в майбутньому. Зокрема, досить перспективним представляється перехрещування вісей валків у горизонтальних площинах, що суттєво розширює діапазон регулювання міжвалкового зазору стосовно температурного впливу й зношування робочої поверхні валка. Так на ЛПА фірми «Trico Steel» (США) для прокатки надтонких штаб чистова група клітей оснащена автоматичними системами регулювання товщини штаби, противигину й перехрещування робочих валків.

Другим важливим показником якості гарячекатаної металопродукції є її механічні властивості, які при гарячій прокатці визначаються переважно величиною зерна матеріалу штаби. Величина зерна, у свою чергу, визначається комбінацією величини ступені деформації й температури кінця прокатки, що обумовлює необхідність строгого дотримання температурного режиму в чистовій групі клітей у діапазоні на вході в чистову групу ±(10-30) ⁰С та на виході ±(10-15)⁰С. Процес, що одержав в останні роки розвиток, контрольованої прокатки із закінченням у зниженому діапазоні температур розмір, що забезпечує, зерна, що відповідає 9 балу, пред'являє ще більш строгі вимоги до температури прокатки.

Винахід призначений для підвищення продуктивності стану гарячої прокатки смуг з безперервною групою клітей і стабілізації механічних властивостей на основній частині по довжині гарячекатаної смуги. Спосіб включає прокатку смуги із прискоренням у клітях безперервної групи стану. Сталість ступеня рекристалізації по довжині смуги при скороченні часу міждеформаціонної паузи можливо за рахунок того, що прокатку ведуть із прискоренням, що забезпечують підвищення температури кінця прокатки від переднього кінця смуги до заднього на 3-30°С на кожні 100 м довжини смуги.

Винахід ставиться до металургії, зокрема до виробництва гарячекатаного листового прокату, і може бути використане при гарячій прокатці смуг на широкосмугових станах з безперервною групою клітей.

На широкосмугових станах гарячої прокатки нагрітий у печах сляб прокочують у чорновій групі клітей до проміжної товщини розкату. Розкат транспортують до чистової безперервної групи по проміжному рольгангові. Потім розкат задають у чистову групу клітей, де обжимають його в смугу заданої товщини. Прокачана смуга по рольгангові, що відводить, транспортується до групи моталок, де змотується в рулон.

При русі по проміжному рольгангові розкат остигає. Причому задній кінець смуги остигає довше, чим передній, що приводить до зменшення температури кінця прокатки від переднього кінця до заднього по довжині смуги. Таке зниження температури кінця прокатки по довжині смуги від переднього до заднього кінця прийнято називати «температурним клином». Для усунення температурного клина широко використовується прокатка із прискоренням при прокатці слябів великої маси. Це дозволяє зменшити температурний клин по довжині смуги.

Загальноприйняте підтримувати температуру кінця прокатки постійної по довжині смуги під час прокатки для одержання стабільних механічних і металографічних характеристик по довжині прокату. Спочатку прокатку ведуть на заправній швидкості, що забезпечує одержання необхідної величини температури кінця прокатки на передньому кінці смуги. Після виходу переднього кінця смуги із чистової групи або після заправлення смуги в моталку швидкість прокатки поступово збільшується з деяким прискоренням, що забезпечують постійну по довжині смуги температуру кінця прокатки - аналог [Грудев А.П. Технологія прокатного виробництва. Підручник для вузів / А.П.Грудев, Л.Ф.Машкін, М.І.Ханин. - М.: Металургія, 1994, с. 361-362; Беняковский М.А. Технологія прокатного виробництва. В 2-х книгах: Довідник // М.А.Беняковский, К.Н.Богоявленский, А.І.Виткин і ін. - М.: Металургія, 1991. 864 с. (с. 574-575)].

Недоліками цього способу прокатки є:

- обмеження продуктивності стану умовою забезпечення постійної температури кінця прокатки по довжині смуги, що, у свою чергу, обмежує величину швидкості, що досягається, прокатки;

- відмінність механічних властивостей по довжині смуги.

Відмінність механічних властивостей по довжині смуги обумовлене відмінністю структури матеріалу смуги. При постійній температурі смуги й ступені деформації в останніх клітях, у міру збільшення швидкості прокатки, час знаходження ділянок смуги в міжклітьових проміжках безперервної групи клітей скорочується від переднього до заднього кінця смуги. Скорочується час на рекристалізацію й, відповідно, змінюється ступінь рекристалізації матеріалу смуги. Нерівномірність смуги, що утворюється по довжині, структури на виході зі стану приводить до нерівномірності механічних властивостей матеріалу смуги.

Відомий спосіб гарячої прокатки на безперервних станах, що підвищує продуктивність прокатного стану. Спосіб включає прокатку в багатоклітьовій безперервній групі на заправній швидкості й розгін клітей після заправлення смуги в моталку. Прокатку переднього кінця розкату в перших клітях безперервної групи ведуть на швидкості, що перевищує заправну не менш чому в 1,1 рази, а після проходження цих клітей переднім кінцем розкату їх швидкість знижують до заправної. Потім прокатку ведуть із деяким прискоренням, що забезпечують постійну по довжині смуги температуру кінця прокатки. Такий спосіб забезпечує інтенсифікацію процесу прокатки при заповненні металом безперервної групи клітей стану. У результаті досягається підвищення продуктивності прокатного стану - прототип.

Недоліками цього способу прокатки, що як і попереднього, є:

- обмеження продуктивності стану на основній частині довжини смуги умовою забезпечення постійної температури кінця прокатки;

- відмінність механічних властивостей по довжині смуги.

Пропонований винахід дозволить розв'язати два технічні завдання:

- підвищення продуктивності стану гарячої прокатки смуг з безперервною групою клітей;

- стабілізація механічних властивостей на основній частині по довжині гарячекатаної смуги.

Завдання підвищення продуктивності стану гарячої прокатки смуг у відомому способі виробництва гарячекатаного прокату, досягається прокаткою переднього кінця розкату в перших клітях безперервної групи на швидкості, що перевищує заправну не менш чому в 1,1 рази, а після проходження цих клітей переднім кінцем розкату їх швидкість знижується до заправної й наступна прокатка ведеться з деяким прискоренням, що забезпечують постійну по довжині смуги температуру кінця прокатки, згідно із пропозицією прискорення вибирається таким, щоб температура кінця прокатки зростала від переднього до заднього кінця смуги. При цьому вирішується й друге завдання - завдання стабілізації по довжині смуги механічних властивостей, яка досягається згідно із пропозицією прокаткою із прискоренням, більшим, ніж потрібно для забезпечення постійної температури кінця прокатки, тобто щоб температура кінця прокатки зростала від переднього до заднього кінця смуги.

Сутність винаходу полягає в наступному.

Після деформації в кліті наклепанная структура смуги рекристаллизуется. Процес рекристалізації починається через деякий проміжок часу після деформації. Повністю рекристалізація завершується через деякий більший проміжок часу після деформації. Тимчасові інтервали початку й завершення рекристалізації залежать від величини наклепу структури й температури металу.

На виході з останньої кліті безперервної групи клітей при заданих режимах деформації й температурі кінця прокатки формується структура, що забезпечує необхідні механічні властивості матеріалу смуги. При прокатці із прискоренням, у міру підвищення швидкості, тривалість міждеформаційних пауз зменшується, що приводить до зміни стану структури на виході стану. Особливо це актуально при прокатці тонких і найтонших смуг, коли температура металу суттєво знижується, а час пауз між деформаціями становить частки секунди. Різний ступінь наклепу окремих ділянок по довжині смуги приводить до різнозернистості після рекристалізації.

Для одержання однакового ступеня рекристалізації по довжині смуги, що прокочується, при скороченні часу міждеформаційної паузи температуру деформації слід підвищувати, тобто прокатку слід вести з підвищенням температури по довжині смуги, що забезпечують постійну по довжині смуги ступінь рекристалізації на вході в останню кліть. Технічно це досягається застосуванням прискорення, що забезпечує зворотний температурний клин на виході з безперервної групи клітей.

Експериментально встановлене, що зворотний температурний клин 30-50°С не викликає нерівномірності властивостей по довжині смуги. На стані прокочуються смуги товщиною від 1,45 до 16,00 мм і шириною від 900 до 1850 мм зі слябів товщиною 250 мм і максимальною довжиною 10500 мм. Відповідно, необхідне підвищення температури кінця прокатки по довжині смуги (на кожні 100 м смуги) можна визначити по вираженню:

де TK - величина зворотного температурного клина, °З;

h, b - відповідно товщина й ширина готової смуги, мм;

H, B, L - відповідно товщина, ширина й довжина сляба, мм.

Для всього сортаменту смуг, що прокочуються, і максимальній величині зворотного температурного клина, рівної 50 °С, підвищення температури кінця прокатки по довжині смуги (на кожні 100 м смуги) повинне становити приблизно 3-30 °С.

Приклад реалізації способу.

При прокатці смуги з поперечним перерізом 2,0×1250 мм із низьковуглецевої сталі температуру кінця прокатки, рівну 810°С, одержують при заправній швидкості 10,1 м/с. Постійна по довжині смуги температура кінця прокатки забезпечується при прискоренні 0,025 м/с2. Максимальна швидкість прокатки досягає 12,9 м/с при довжині смуги 1288 м. При прискоренні смуги від моменту виходу з останньої кліті безперервної групи стану загальний час прокатки смуги складе 112 с. Умовна продуктивність ( без обліку пауз) складе 807,3 т/година. Експериментально встановлене, що зворотний температурний клин по довжині смуги, при якім механічні властивості стабільні по довжині смуги, і рівний 50°С, забезпечується при прискоренні 0,051 м/с2. При цьому умовна продуктивність становить 889,8 т/година, тобто збільшиться на 10,2%.

Таким чином, застосування більшої величини прискорення, чим потрібно для забезпечення постійної по довжині смуги температури кінця прокатки, дозволяє суттєво підвищити продуктивність стану.

Спосіб виробництва гарячекатаної смуги, що включає прокатку смуги із прискоренням у клітях безперервної групи стану, що відрізняється тим, що прокатку смуги здійснюють із підвищенням температури кінця прокатки від переднього кінця смуги до заднього на 3-30°С на кожні 100 м довжини смуги.

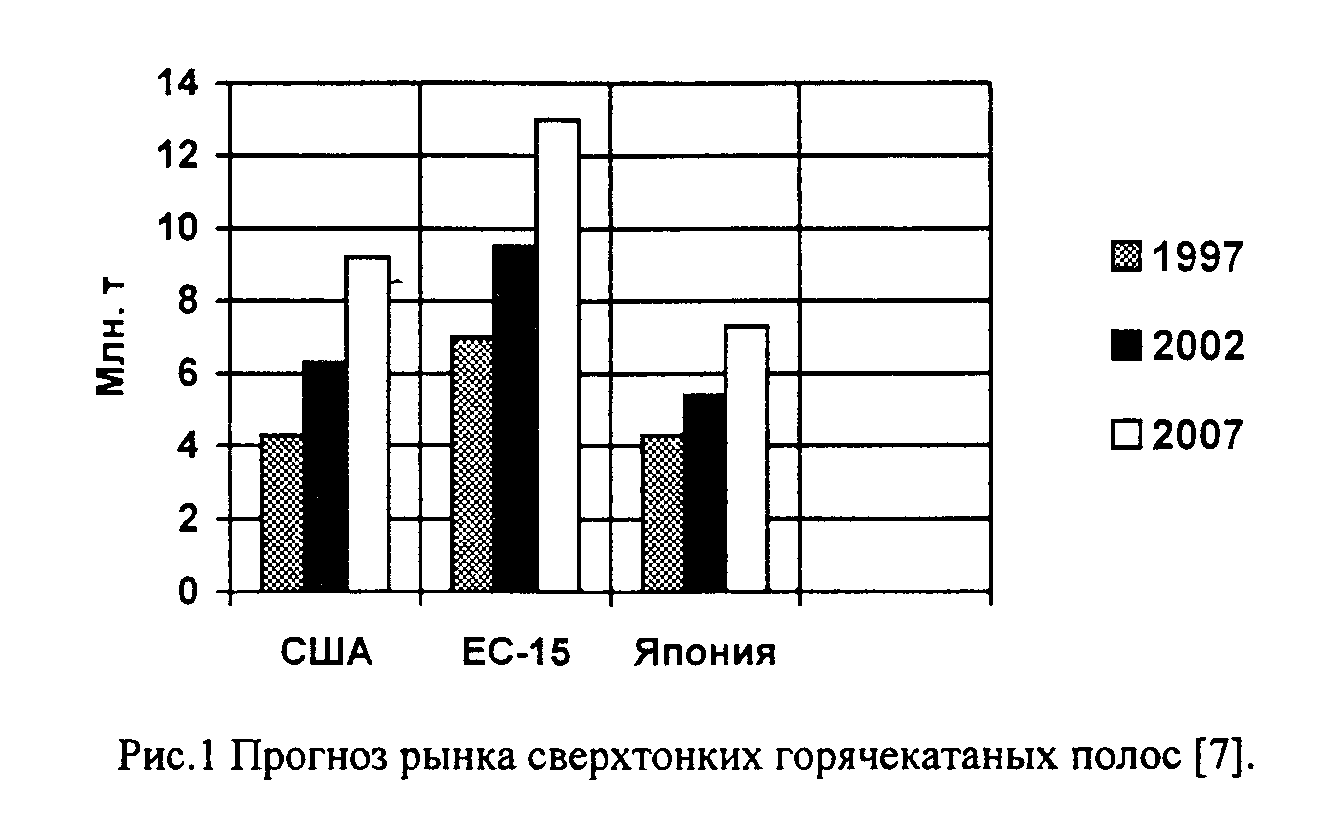

В останні роки однієї з основних тенденцій розвитку виробництва гарячекатаної металопродукції стала прокатка так званих надтонких гарячекатаних штаб товщиною менш 1 мм, обумовлена більш низькою собівартістю гарячекатаного плоского прокату в порівнянні з холоднокатаним і можливістю заміни останнього першим у ряді виробництв, у тому числі й у найбільшого споживача плоского прокату – автомобільної промисловості (мал. 1.6). Собівартість тонни гарячекатаних штаб нижче як мінімум на 20 доларів США, чому собівартість холоднокатаних аналогічного типорозміру. Прогнозовані обсяги виробництва надтонких гарячекатаних штаб у світі наведено на малюнку 1.5 і свідчать про щорічні темпи росту 8,3% у США, 6,7% у Європі й 6,6% - у Японії. Слід зазначити, що вирішення проблем, пов'язаних з виробництвом зазначеного сортаменту, стало можливим у результаті загального вдосконалювання технології всього металургійного процесу, починаючи від виробництва високоякісного чавуну, виплавки й позапечної обробки стали й закінчуючи тими технологічними й конструктивними розв'язками для ШСГП, які розглянуті вище.

Можливість виробництва штаб товщиною 0.8…1.2 (мм) була закладена в технічних характеристиках ШСГП третього й навіть другого покоління. Зокрема, мінімальні товщини готової продукції 1,2 мм представлені в технічних характеристиках ШСГП 1700 МарМК ім. Ілліча (Україна) і 2000 НЛМК і ЧерМК (Росія). Однак реальне виробництво гарячекатаних штаб товщиною менш 2,0 мм на цих станах було досить обмеженим внаслідок відносно малої продуктивності встаткування на цих сортаментах, труднощів забезпечення необхідного температурного режиму, а також низького рівня систем, що діяли в той час, автоматичного регулювання товщини й площинності прокату.

Малюнок 1.3. - Прогноз ринку надтонких гарячекатаних штаб

Аналіз закордонного досвіду стосовно до існуючих схем ШСГП показав, що найбільш перспективними з погляду виробництва надтонких гарячекатаних штаб є ливарно-прокатні агрегати, у яких за рахунок скорочення довжини лінії стану й стабілізації температурного режиму прокатки забезпечуються необхідні для одержання необхідної товщини й площинності прокату силові умови в робочих клітях чистової групи. До 2000 року у світі побудовано двадцять один ЛПА, що реалізує схему CSP з тонкослябовой технологією і які забезпечують прокатку штаб товщиною до 0,8 мм, причому як у провідних промислових країнах миру, так і в Канаді, Мексиці, Китаї й ін. Зокрема одним із ЛПА, на якім освоєно виробництво штаб товщиною менш 1 мм із безупинно литому заготовки товщиною 50 мм, є агрегат фірми «Hilza» (Мексика), розроблений відомим німецьким постачальником прокатного встаткування «Shcloeman Siemag».

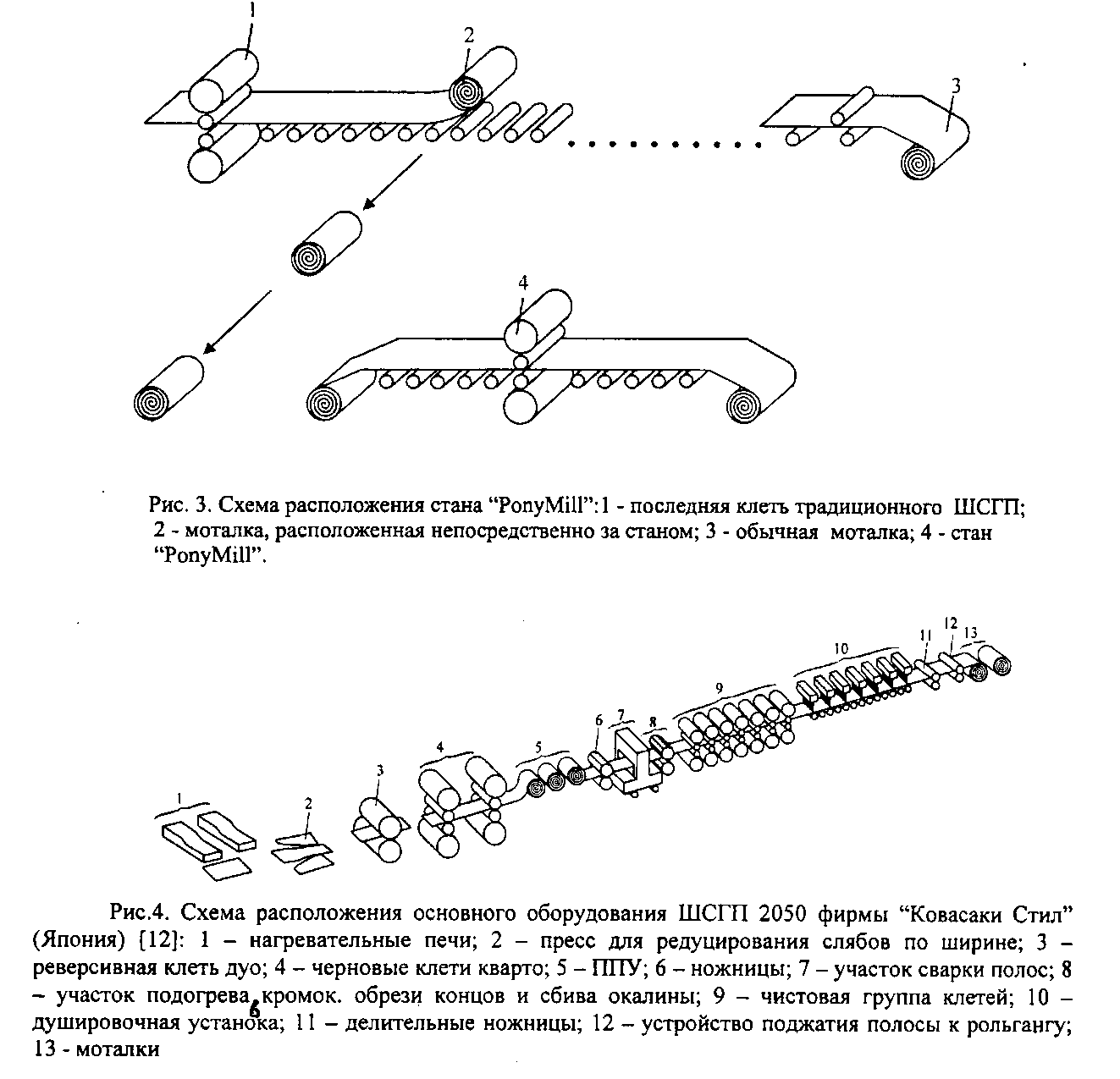

Поряд зі створенням ЛПА й стосовно до традиційних ШСГП ведеться пошук технічних розв'язків, спрямований на розширення їх сортаменту в діапазон товщин менш 1 мм. Цікавий варіант, запропонований фірмою VAI (Австрія), згідно з яким у лінію ШСГП за останньою кліттю встановлюють додаткову моталку, а паралельно ділянці змотки розміщають одноклітєвий нереверсивний стан кварто, названий розроблювачами «Ponymill» (мал. 1.4). Прокачану зі слябів товщиною 200…250 (мм) до товщини 1,5 мм штабу без охолодження змотують на додаткову моталку й спеціальним транспортним пристроєм передають на одноклітєвий стан, де в один прохід прокочують штабу товщиною 0,8 мм. Потужність привода валків становить 12 МВт при швидкості прокатки 20 м/с. Серед інших розв'язків, що забезпечують одержання надтонких гарячекатаних штаб на традиційних ШСГП, є їхня реконструкція з переходом на розглянутий вище процес нескінченної прокатки.

Оцінюючи перспективи виробництва надтонких гарячекатаних штаб на ШСГП, розташованих на металургійних заводах України, випливає насамперед зупинитися на ШСГП 1700 Маріупольського металургійного комбінату ім. Ілліча, на якім при здачі в експлуатацію передбачалася гаряча прокатка штаб товщиною 1,2 мм.

Малюнок - 1.4. Схема розташування стану «Ponymill»: 1 - остання кліть безперервної чистової групи; 2 – додаткова моталка; 3 – ділянка моталок ШСГП; 4 – стан «Ponymill»

Однак як состав механічного встаткування стану, так і системи автоматики не забезпечували виробництво штаб товщиною менш 2 мм. У цей час проведена реконструкція стану, що дозволила освоїти виробництво гарячекатаних штаб товщиною 1,5 мм, яка полягала в установці фірмою «Kvaerner Metals Clecim» (Франція) систем автоматичного регулювання товщини штаб, що базується на гідронатискних пристроях, механізмів противовигину й осьового зрушення робочих валків, системи стабілізації натягу штаби, з гідравлічними петлетримачами, а також в установці вимірників товщини, ширини й площинності одержуваних штаб. Програмне забезпечення також поставлене зазначеною фірмою. Подальшому зменшенню товщини штаб на ШСГП 1700 перешкоджають більша довжина чорнової групи клітей і проміжного рольганга, обмеження по міцності клітей і потужності їх електроприводів, низька швидкість прокатки, застаріле обладнання хвостової частини стану. Тому організація виробництва надтонких штаб на цьому стані вимагає істотної реконструкції встаткування з установкою МНЛЗ і можливим дообладнуванням станом «Ponymill» .

Що стосується другого діючого в Україні ШСГП 1680 ВАТ «Запоріжсталь» першого покоління, то він застарів морально й фізично й для виробництва тонких гарячекатаних штаб малоперспективний як з погляду состава встаткування й рівня його автоматизації, так і сточки зору загальної технології металургійного переділу на комбінаті. Спроби прокатки на ньому штаб товщиною 1,5 мм були здійснені в досвідченому порядку тільки для нижнього діапазону ширини штаб.

Відзначене свідчить про те, що організація виробництва гарячекатаних штаб, що відповідає сучасним вимогам по якості, сортаменті й капітальним витратам, вимагає подальшого, заснованого на всебічному аналізі й розробці науково обґрунтованих рекомендацій, удосконалюванні як технології виробництва, так і конструктивного виконання механічного встаткування широкоштабових станів гарячої прокатки.