- •Рецензент : доц., к.Т.Н. Николаев а.И.

- •Доп. План (поз. 0)

- •Классификация искусственных углеродных материалов

- •Основные технологические операции, оборудование для получения среднезернистых и мелкозернистых конструкционных графитов

- •Прокаливание коксов

- •2.2 Измельчение углеродных материалов

- •2.2.1 Основные принципы измельчения

- •2.2.2 Классификация дробильно-размольных машин

- •2.2.3 Основное правило измельчения

- •2.2.4 Машины для дробления материалов (общие сведения)

- •2.3. Классификация углеродных материалов (грохочение); факторы, влияющие на этот процесс, основное используемое оборудование

- •Смешивание углеродных материалов

- •2.4.1 Статистический характер процесса смешивания

- •2.4.2 Теоретические основы адгезии при формировании коксопековых композиций

- •Смесильные машины, конструкция и принцип работы

- •Прессование, основные способы

- •2.6.1 Процессы, происходящие при уплотнении углеродных порошков

- •4. Обжиг или спекание

- •4.1. Стадии спекания и основные физико-химические процессы:

- •4.2 Оборудование обжига

- •5.Графитация

- •5.1 Оборудование графитации

2.2.2 Классификация дробильно-размольных машин

Оборудование для измельчения – это дробилки и мельницы. Обычно дробилками называют машины для крупного, среднего и мелкого измельчения, мельницами – для тонкого измельчения (помола, сверхтонкого помола), но такое деление весьма условно.

В настоящее время общепринятой классификации дробильно-размольных машин не существует. Наиболее приемлемой для электродной и электроугольной промышленности следует считать классификацию, предложенную Л.Б. Левенсоном [1]. В основу классификации положен принцип действия и конструкция машины. В связи с этой классификацией все дробильно-размольные машины делятся на следующие шесть групп.

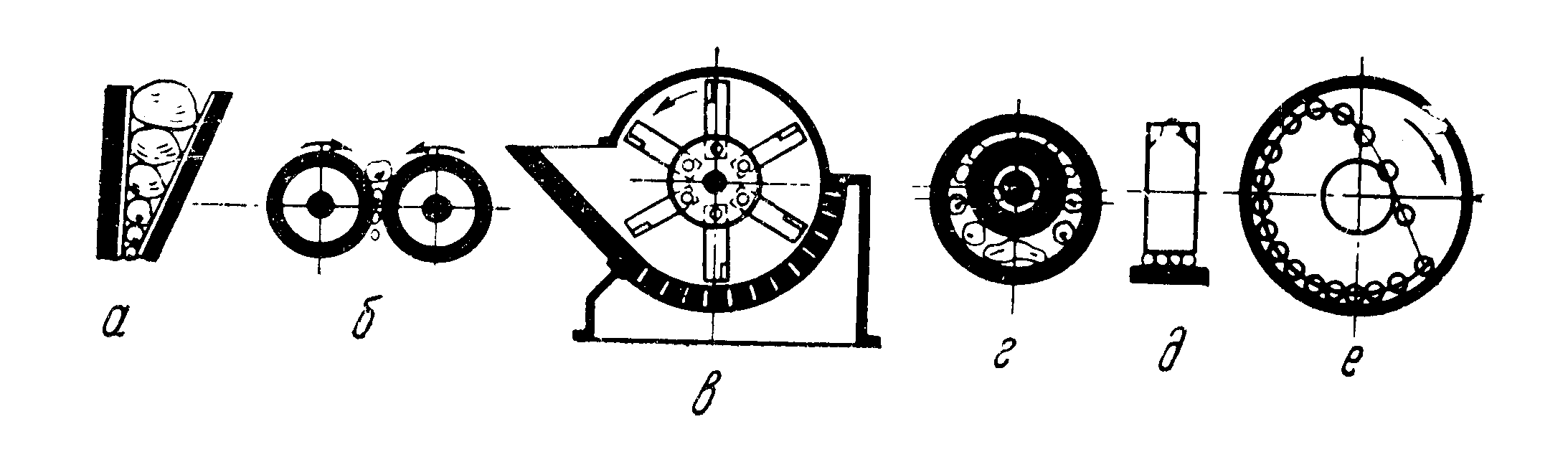

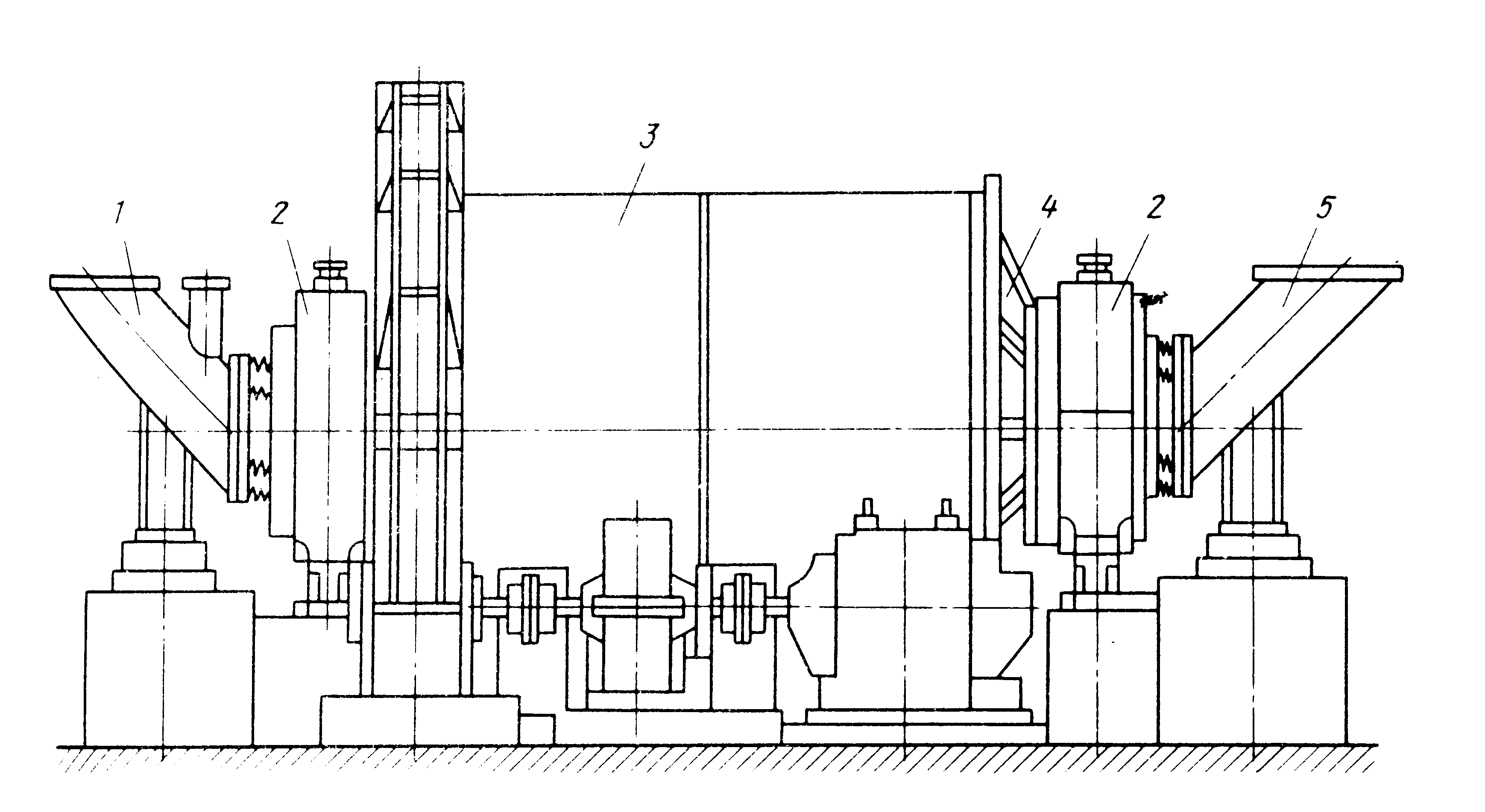

а – щековая дробилка; б – вальцовая дробилка; в – молотковая дробилка; г – дробилка с непрерывным нажатием круглых щек; д – дробилка с вращающимися частями, работающая по принципу непрерывного раздавливания и истирания; е – шаровая мельница

Рисунок 2.11 – Типы дробилок и мельниц

1. Щековые дробилки с качающейся щекой, работающие по принципу раздавливания материала (рисунок 2 а).

2. Валковые дробилки с одним, двумя и более вальцами, работающие по принципу непрерывного нажатия и раздавливания (рисунок 2 б) .

3. Молотковые дробилки, работающие по принципу удара, наносимого вращающимися частями дробильного устройства (рисунок 2 в).

4. Дробилки, работающие непрерывным нажатием круглых щек (рисунок 2 г). Этот тип дробилок не применяется в электродной промышленности.

5. Машины с вращающимися частями, работающие по принципу непрерывного раздавливания и истирания (рисунок 2 д), также не получившие применения в электродной промышленности.

6. Шаровые мельницы, работающие по принципу истирания и удара (рисунок 2 е).

Необходимо отметить, что данная классификация не охватывает все виды дробильно-размольных машин, которые нашли применение в электродной промышленности. Одним из таких агрегатов является вибрационная мельница.

2.2.3 Основное правило измельчения

На измельчение материалов отрицательно влияет наличие в материале тонких фракций, готового продукта, не требующего дальнейшего измельчения. Распределяясь между частицами материала, готовый продукт повышает упругость измельчаемой массы, в результате чего резко снижается производительность машины и возрастают непроизводительные затраты энергии. Отсюда вытекает основное правило для процесса измельчения: нецелесообразно проводить дробление или размол массы, содержащей фракции, которые необходимо получить.

Для соблюдения данного правила необходимо выполнять следующие мероприятия:

а) перед измельчением сортировать материал, чтобы удалить мелкую фракцию, не требующую измельчения;

б) часть материала, которая достигла в дробилке или мельнице необходимого размера частиц, немедленно удалять из машины;

в) если требуется большая степень измельчения материала, измельчать его в несколько приемов с удалением мелкой фракции на каждой стадии.

2.2.4 Машины для дробления материалов (общие сведения)

В заводской практике применяются щековые дробилки, валковые дробилки с зубчатыми и гладкими валками, молотковые дробилки, шаровые и вибрационные мельницы. Зубчатые валковые дробилки применяются для дробления сырья, поступающего на завод. Куски сырьевых материалов могут достигать 500 – 700 мм. Щековые дробилки применяют для дробления зеленого, обожженного и графитированного боя, но иногда и для дробления основного сырья. Для получения зерновых материалов применяют дробилки с гладкими валками и молотковые дробилки; для тонкого измельчения материала – шаровые и вибрационные мельницы.

Щековые дробилки, конструкция и принцип работы

Щековые дробилки применяются в электродной промышленности для предварительного дробления как исходных коксов, так и отходов производства и некоторых вспомогательных материалов.

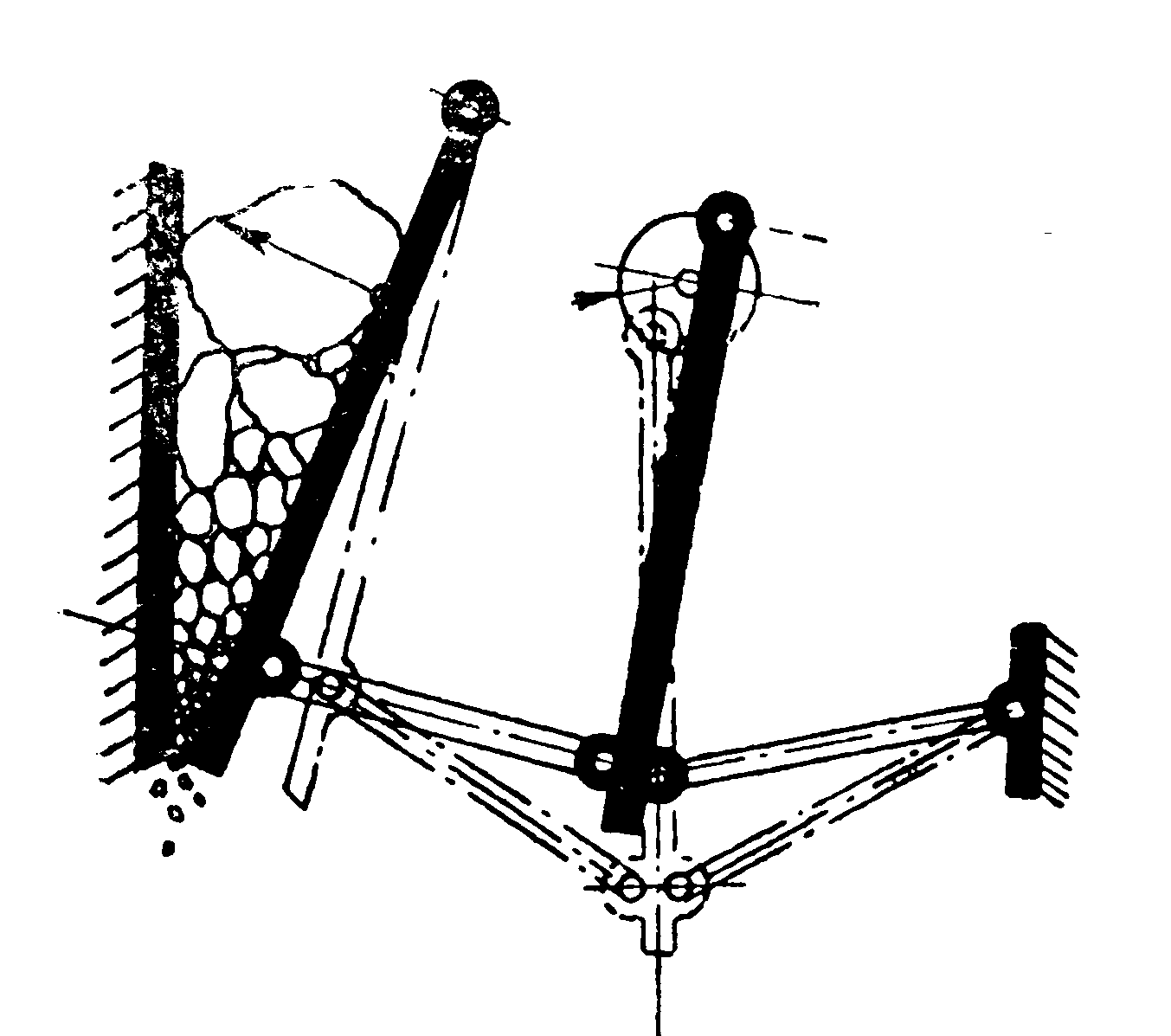

Рабочими элементами щековой дробилки являются две щеки (рисунок 3): неподвижная (1) и подвижная (2).

2

2

1

1

1 – неподвижная щека; 2 – подвижная щека

Рисунок 2.12 – Схема подвески и привода подвижной щеки

При сближении щек куски материала разрушаются, а при расхождении – измельченный материал высыпается через нижнюю щель между щеками. Подвижную щеку подвешивают, как показано на рисунке 2.12.

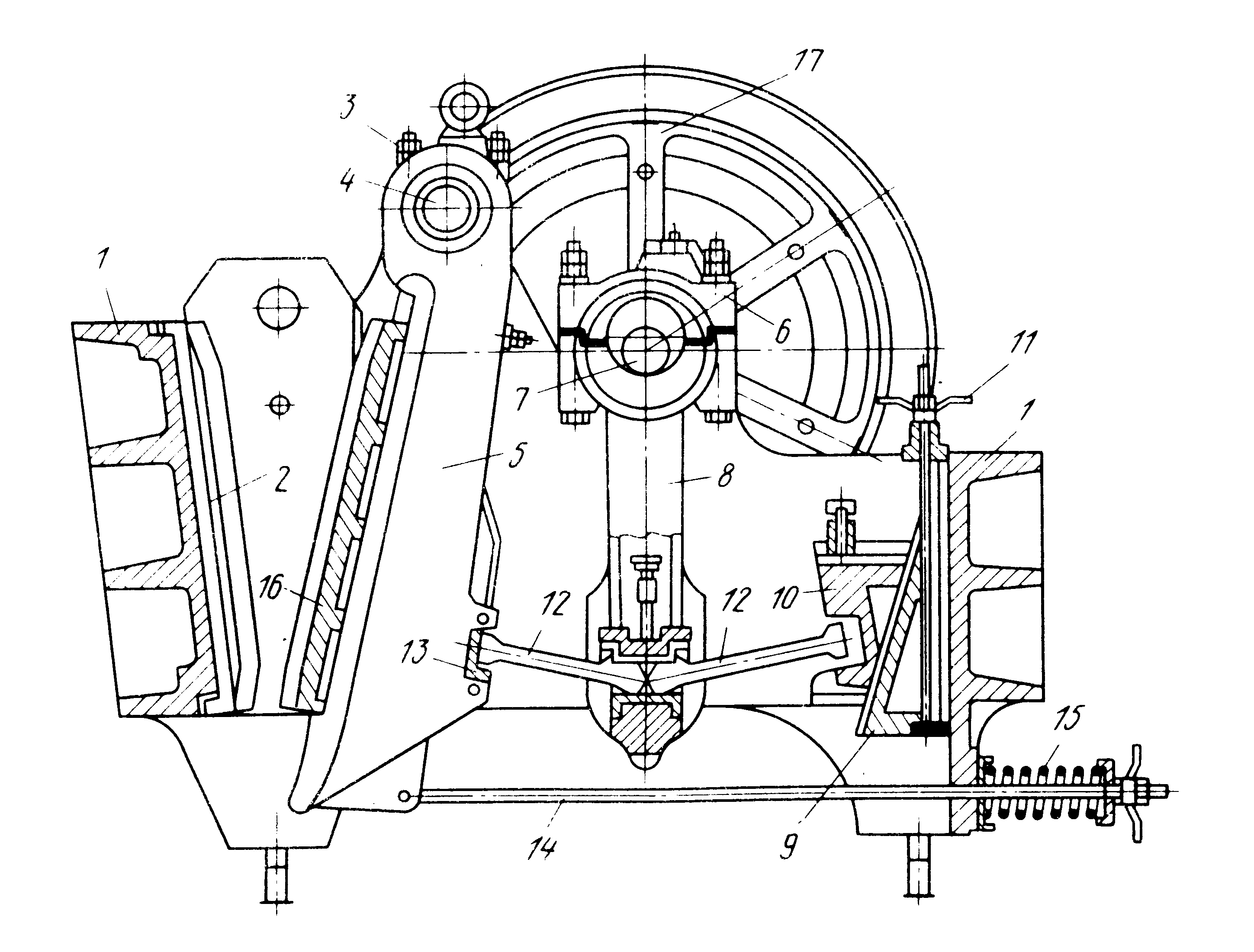

В электродной промышленности наибольшее распространение получили щековые дробилки с простым качанием щеки, осуществляемым шарнирно-рычажным механизмом. Конструкция дробилки с наибольшим размахом разгрузочного отверстия изображена на рисунке 2.13. Щековая дробилка смонтирована на массивной станине (1) с наружными ребрами жесткости. На внутренней стороне передней стенки станины укреплена съемная неподвижная ребристая плита (2), изготовленная из марганцовистой стали. В установленных на станине дробилки подшипниках (3) закреплена ось (4), на которой закреплена подвижная щека (5), футерованная ребристой плитой (16). В коренных подшипниках (6) уложен приводной эксцентриковый вал (7), в средней части которого расположена цапфа шатуна (8). При вращении вала (7) шатун (8) совершает возвратно-поступательные движения вверх и вниз, приводя в колебательное движение подвижную щеку (5). У задней стенки корпуса установлен клин (9), к нему примыкает другой клин (10), который установлен в направляющих, может передвигаться только в горизонтальной плоскости при поднятии или опускании клина (9) и служит для регулирования размера выходной щели между щеками дробилки. Клин (9) может передвигаться при помощи болта (11). Шатун (8), корпус подвижной щеки (5) и клин (10) связаны между собой с помощью распорных плит (12), которые упираются во вкладыш (13). К корпусу подвижной щеки прикреплена штанга (14), которая при помощи пружины (15) оттягивает корпус подвижной щеки, замыкая таким образом систему, которая иначе могла бы распасться, так как плиты (12) вставлены свободно. Эксцентриковый вал получает вращение от двигателя при помощи ременной передачи. При вращении вала и при подъеме шатуна угол между распорными плитами возрастает, подвижная щека перемещается вперед к неподвижной и дробит материал. При движении шатуна вниз угол между распорными плитами уменьшается, подвижная щека под действием собственного веса и оттяжного устройства отходит от неподвижной, и раздробленный материал выпадает из дробилки.

1- станина; 2 – неподвижная щека с ребристой плитой; 3 – подшипники; 4 – ось; 5 – подвижная щека; 6 – подшипники; 7 –вал; 8 – шатун; 9, 10 – клинья; 11 – болт; 12 – распорная плита; 13 – вкладыш; 14 – штанга; 15 – пружина; 16 – съемные дробящие плиты; 17 – маховик

Рисунок 2.13 – Щековая дробилка с наибольшим размахом разгрузочного отверстия

Дробление происходит только при движении щеки вперед, при обратном ходе дробилка работает вхолостую. Вследствие периодичности дробления и наличия холостого хода расход мощности в щековых дробилках выражается циклами. Для выравнивания пика и достижения возможно более плавной кривой расхода мощности дробилки на оси эксцентрикового вала имеется маховик (17), который в момент холостого хода аккумулирует энергию от привода и при дроблении отдает ее в момент рабочего хода. Чтобы предохранить щеки от износа рабочие поверхности их покрывают съемными дробящими плитами (16), изготовленными из высокомарганцовистой стали.

Рабочая поверхность плит выполнена в виде продольных трехгранных ребер. Рифление плит характеризуется отношением высоты зуба к шагу (расстояние между вершинами гребней). Чем меньше шаг зубьев, тем мельче и однороднее продукт дробления. Плиты устанавливают таким образом, чтобы зубья одной плиты находились против впадины другой. При таком расположении дробление материала происходит не только в результате прямого раздавливания, но и вследствие изгиба материала, что облегчает работу дробилки.

Основной недостаток дробилок с качающейся щекой – малый ход сжатия в верхней части приемного отверстия, отчего крупные куски в этой зоне дробятся недостаточно интенсивно, что приводит к снижению производительности дробилки. Степень измельчения щековых дробилок небольшая – в среднем она равна 4 – 5, но при необходимости может быть повышена за счет понижения производительности.

Производительность щековой дробилки определяется следующим образом:

,

(13)

,

(13)

где – число качаний щеки;

– длина выпускного отверстия, м;

– длина выпускного отверстия, м;

– размах щели, м;

–

размер кусков материала в поперечнике,

м;

–

размер кусков материала в поперечнике,

м;

–

объемная масса материала т/м3;

–

объемная масса материала т/м3;

– коэффициент разрыхления.

– коэффициент разрыхления.

Валковые дробилки, конструкция и принцип работы, производительность

Измельчение материала в валковых дробилках производится между двумя вращающимися навстречу друг другу валками путем раздавливания и частичного истирания. Измельченный материал увлекается силой трения в щель между валками и постепенно измельчается до величины зерна, соответствующей ширине этой щели.

Валковые дробилки применяют для мелкого, среднего и даже для крупного дробления. Измельчению подвергают коксы, антрациты, вспомогательные материалы и возвратные отходы различных переделов. Достоинства валковых дробилок: простота устройства, надежность в работе, небольшой расход энергии. Недостатки: дробилки с гладкими валками могут измельчать относительно небольшие куски материала, небольшая производительность, наличие вибрации и необходимость равномерного непрерывного питания валиков во избежание снижения эффективности процесса.

На рисунке 2.14 представлена схема дробилки с двумя гладкими валками. Один из валков 3 вращается в подшипниках 5, закрепленных на станине 4. Второй валок 1 вращается в подвижных подшипниках 7, скользящих вдоль рамы. На подвижные подшипники и на вращающийся на них валок нажимает пружина 8, давление которой регулируется нажимными гайками. Наибольшее сближение валков, определяющее ширину щели и крупность выгружаемого материала, регулируется с помощью стальных прокладок 6.

1,3 – валки; 2 – загрузочная воронка; 4 – станина; 5,7 – подшипники; 6 – стальные прокладки; 8 – пружина

Рисунок 2.14 – Схема валковой дробилки с гладкими валками

Производительность валковой дробилки определяется по формуле:

,

(14)

,

(14)

где

– ширина зазора между валками, м;

– ширина зазора между валками, м;

D – диаметр валков, м;

L – длина валков, м;

n – скорость вращения валков, об/мин;

– коэффициент, учитывающий, использование длины валков и разрыхление материала, для твердых материалов = 0,2 ÷ 0,3;

- объемная масса дробимого материала, т/м3.

Для нормальной работы валковой дробилки с гладкими валками необходимо, чтобы диаметр валков в 18 – 22 раза превышал диаметр поступающих в дробилку кусков материала. Гладкие валки выпускают диаметром до 1200 – 1500 мм; их используют, как правило, для среднего и мелкого дробления со степенью измельчения 3 – 5.

Для валковых дробилок с зубчатыми валками принимают:

D = 1,5 ÷ 4,5 d, (15)

где D – диаметр валка;

d - диаметр куска материала.

Молотковые дробилки, конструкция и принцип работы, производительность

Принцип работы молотковых дробилок заключается в дроблении материала ударами быстро вращающихся шарнирно закрепленных молотков. При вращении вала молотки дробилки располагаются под действием центробежной силы в радиальном направлении, производя сильные удары по кускам материала, которые находятся в рабочем объеме дробилки. Кроме дробления прямым ударом молотков по кускам, дробление происходит также в результате удара дробимого материала о стенку плиты и о ребро колосниковой решетки.

В электродной промышленности применяются однороторные многорядные дробилки с шарнирно подвешенными молотками.

Молотковые дробилки обладают рядом достоинств: простотой и компактностью конструкции, достаточной надежностью, небольшой массой, непрерывностью работы, большой производительностью, высокой степенью измельчения (от 10 до 50). Недостатком молотковых дробилок является быстрый износ молотков, колосников разгрузочной и загрузочной решеток, броневых плит.

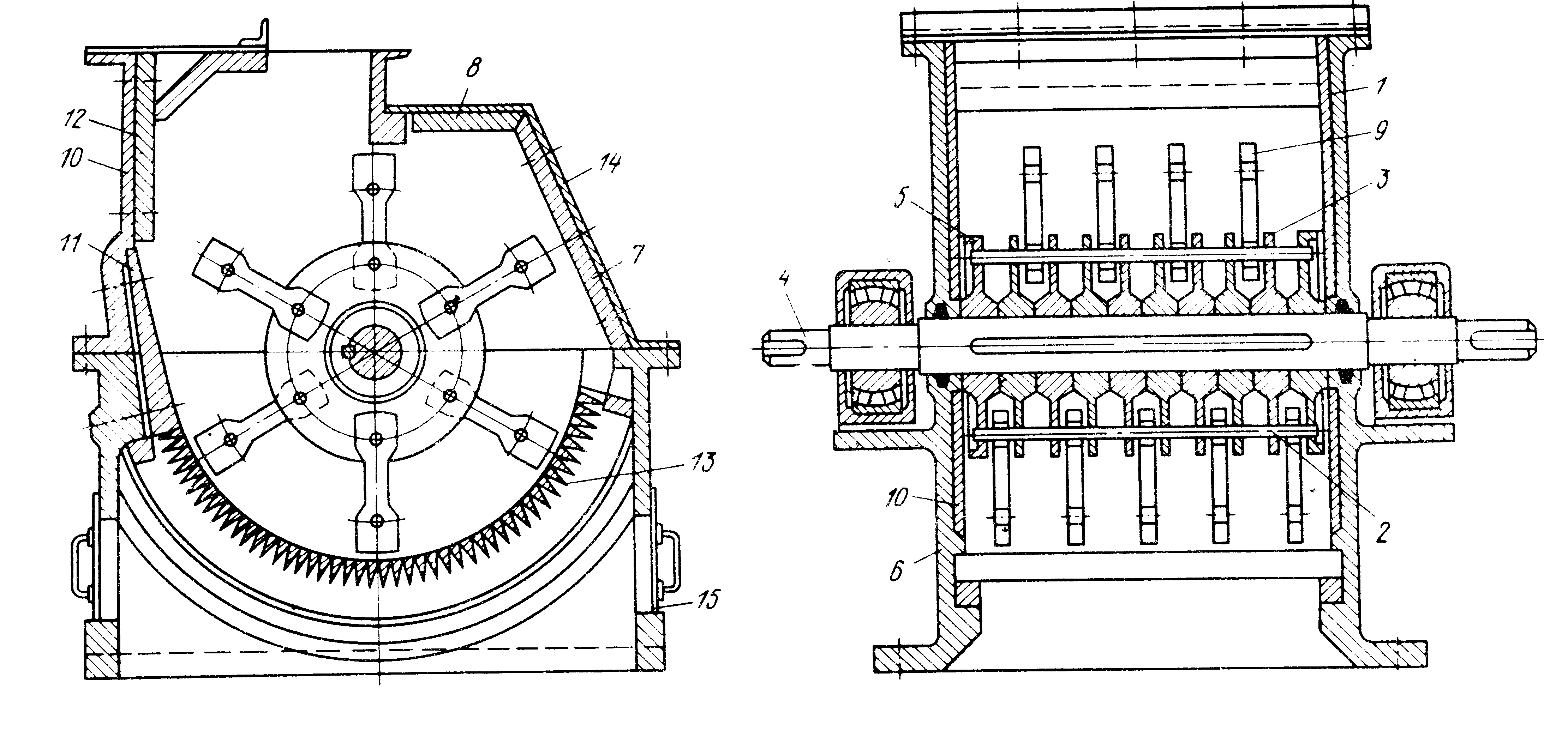

В молотковой дробилке (рисунок 2.15) основной частью является горизонтально расположенный ротор, состоящий из свободно качающихся молотков (9) прямоугольного сечения, шарнирно укрепленных на стержнях (2) в кольцевых пазах между дисками (3), насаженными на вал (4). Расстояние между молотками фиксируется подвижной плитой (5). Станина (6) дробилки, на которой крепится вал ротора, а также кожух дробилки футеруются, а также кожух дробилки футеруются с внутренней стороны сменными защитными плитами (7,8). Рабочие торцевые стенки станины и кожуха футеруются массивными дробильными плитами (11) и (12). Станина отливается из чугуна, а дробильные и защитные плиты изготовлены из твердой стали. Конструкция молотков такова, что их можно переставлять после износа одной из рабочих поверхностей.

Дно камеры представляет собой колосниковую решетку (13), состоящую из самостоятельных звеньев, укрепленных на радиально расположенных по внутренним боковым стенкам станины выступах. Смена колосников производится через окно в торцевой стенке кожуха, перекрытое откидной крышкой (14). Очистка колосников производится через окна в торцевой стенке станины, перекрытые крышками (15). Зазор между молотками и колосниковой решеткой выбирают в пределах 5 – 10 мм; чем тоньше требуется измельчение, тем меньше должен быть зазор.

Загрузка материала производится через загрузочное отверстие, снабженное загрузочной воронкой, которая отделена от камеры измельчения предохранительной решеткой. Разгрузка материала производится в нижней части дробилки через щели между колосниковыми решетками. Регулирование степени дробления материала осуществляется двумя путями: установкой решеток с щелями разной ширины и изменением ширины зазора между нижними решетками и вращающимися молотками.

Рисунок 2.15 – Молотковая однорядная дробилка

Для определения производительности однороторной молотковой дробилки используют следующую формулу:

Q = (30 ÷ 40) DB, (16)

где D – наружный диаметр окружности, описываемой молотками;

B – длина (загрузочного отверстия) ротора.

Шаровые мельницы, конструкция и принцип работы, производительность

В электродной промышленности более половины всех используемых углеродных материалов подвергают тонкому измельчению на шаровых мельницах. Процесс измельчения требует больших энергетических затрат и сопряжен с безвозвратной потерей металла из-за износа шаров и рабочих элементов мельницы.

Шаровые мельницы состоят из вращающегося барабана, большей частью цилиндрического, лежащего на двух полых цапфах. В качестве дробящих тел чаще применяются шары из твердой стали, отсюда и название этих мельниц. Измельчение происходит за счет удара шаров при падении и отчасти истиранием при перекатывании материала и шаров. Производительность мельницы и удельный расход энергии определяется как скоростью вращения и шаровой загрузкой, так и физическими свойствами размалываемого материала. Практически каждый агрегат для измельчения (рассева) требует тщательной оптимизации. Рассмотрим это на примере шаровой мельницы.

Скорость вращения и шаровая загрузка могут быть точно установлены. При вращении барабана мельницы шары поднимаются на определенную высоту за счет развивающейся центробежной силы.

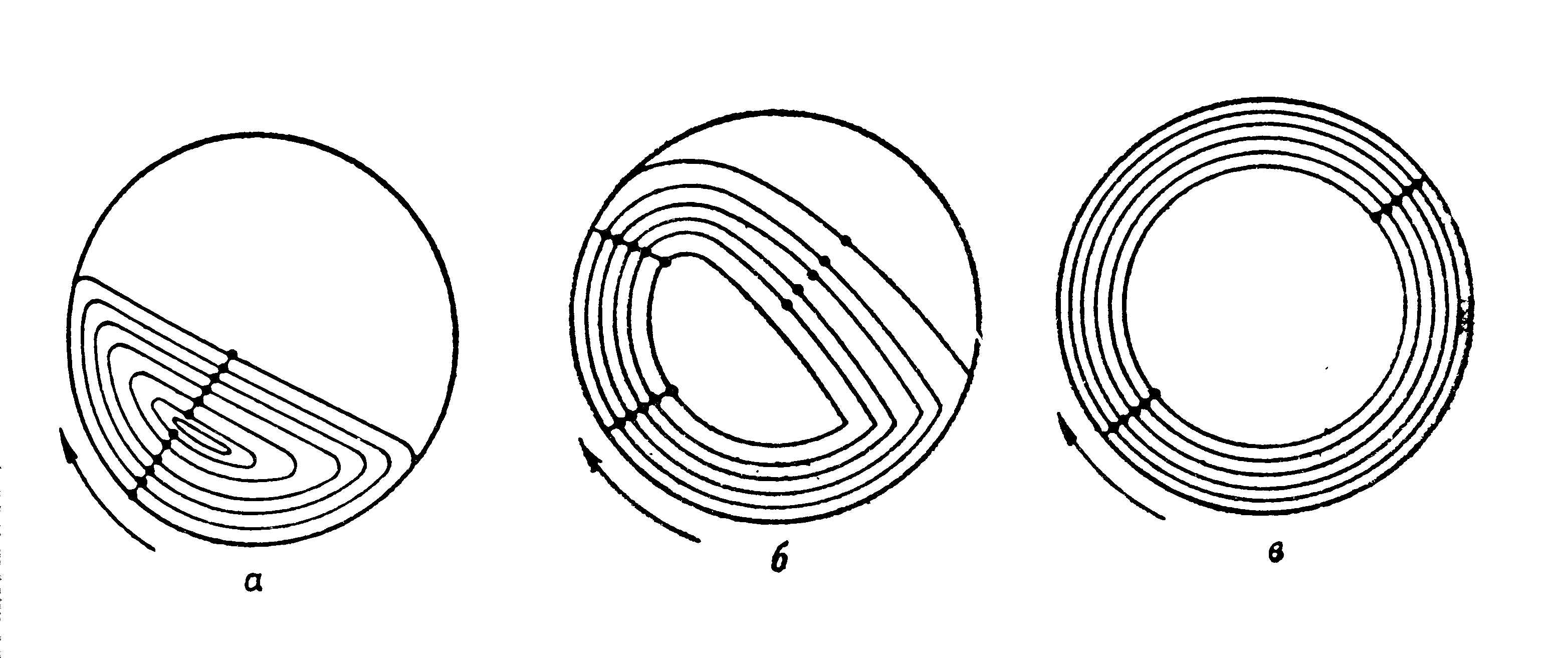

В зависимости от скорости вращения барабана изменяется характер дробления. На рисунке 8 показано движение шаров при различных скоростях вращения мельницы.

При медленном вращении шары поднимаются на небольшую высоту (рисунок 2.16 а), а затем скатываются в нижнюю часть барабана. Производительность мельницы крайне низка, так как измельчение происходит только за счет трения шаров и материала.

С увеличением скорости вращения увеличивается центробежная сила, вследствие чего шары поднимаются на бóльшую высоту, а затем падают вниз на нижний слой шаров.

а – при медленном вращении; б – при среднем; в – при быстром

Рисунок 2.16 – Схема движения шаров в барабане мельницы

Частицы при этом уменьшаются в размере и заполняют пространство между шарами. Дальнейшее увеличение скорости вращения барабана приводит к возникновению центробежных сил, превышающих силу тяжести шаров. При этом шары прижимаются к стенке барабана, перемещаются с ней и измельчение в мельнице прекращается. Та предельная скорость, при которой шары перестают отрываться от стенки барабана, называется критической, а соответствующее ей число оборотов – критическим числом оборотов.

Критическое число оборотов мельницы определяется по следующей формуле:

об/ мин,

(17)

об/ мин,

(17)

где - внутренний диаметр барабана мельницы, м.

Рабочее число оборотов определяют при этом по следующей формуле:

,

(18)

,

(18)

где - внутренний диаметр барабана мельницы, м.

Почти для всех промышленных мельниц число оборотов определяется по вышеуказанным формулам. Для увеличения сил сцепления между барабаном и шарами и улучшения подъема шаров в барабане футеровка делается с выступами.

Степень заполнения барабана шарами также влияет на производительность мельницы и эффективность размола. Так как число оборотов для данной мельницы является величиной постоянной, эффективность размола определяется количеством и размером шаров.

Объем загрузки мельницы, по Л.Б. Левенсону, должен лежать ниже горизонтальной оси мельницы на величину

,

(19)

,

(19)

где

– внутренний радиус мельницы.

– внутренний радиус мельницы.

Величина загрузки мельницы шарами

определяется коэффициентом заполнения

,

который оказывает большое влияние на

производительность. Коэффициент

заполнения выражается отношением

объема, занятого шарами (

,

который оказывает большое влияние на

производительность. Коэффициент

заполнения выражается отношением

объема, занятого шарами ( )

к общему объему барабана (

)

к общему объему барабана ( ):

):

.

(20)

.

(20)

Для определения коэффициента загрузки

необходимо знать полезный объем мельницы

,

массу шаров, находящихся в ней

,

а также их насыпную массу

(т/м3).

(т/м3).

Коэффициент заполнения может быть определен по формуле:

.

(21)

.

(21)

На основании этой формулы нетрудно определить и общую массу шаров, загружаемых в мельницу:

,

(22)

,

(22)

где – внутренний диаметр мельницы, м;

– внутренняя длина мельницы, м;

– внутренняя длина мельницы, м;

– коэффициент заполнения.

Экспериментально установлено, что для лабораторной мельницы с гладкой броней максимальная производительность наблюдается при коэффициенте заполнения барабана шарами, равном 40 % . В заводских условиях во избежание выбрасывания шаров уровень загрузки принимается на 100 – 150 мм ниже нижней кромки выпускного отверстия в барабане мельницы.

Увеличение массы загрузки приводит к увеличению производительности мельницы, но зато удельная производительность (т/ч на 1 кВт мощности) не только не растет, а даже уменьшается. Перегрузка шарами вредна, так как она приводит к перерасходу электроэнергии и к ускоренному износу шаров и футеровки. При малой загрузке работа мельницы ухудшается, так как ухудшается ее производительность.

На производительность шаровой мельницы, кроме скорости вращения и коэффициента заполнения барабана, большое влияние оказывает размер шаров. При неправильном подборе размера шаров возрастает расход энергии на 1 т продукта. Например, для измельчения прокаленного кокса с начальной крупностью куска ~ 50 мм потребуются шары большей массы, чем для более мелких кусков. Но с увеличением массы шаров частота их ударов уменьшается, что приведет к снижению производительности. Шары малой массы обладают и малой энергией удара, не дробят материал, а измельчают его истиранием, что также приводит к снижению производительности.

Достоинства шаровых мельниц заключаются в получении высокой тонкости помола и возможности ее регулирования, а также в надежности ее эксплуатации. Недостатки: значительный расход энергии, большая масса и размеры, большой пусковой момент, сильный шум во время работы. Шаровые мельницы отличаются большим разнообразием конструкций. В электродной промышленности применяются мельницы с разгрузкой через полую цапфу.

На рисунке 2.17 приведена схема устройства и принцип действия шаровой мельницы с центральной загрузкой через полую цапфу. Она представляет собой пустотелый барабан, закрытый торцевым крышками, к которым прикреплены пустотелые цапфы. Цапфы опираются на подшипники, и барабан приобретает способность вращаться вокруг горизонтальной оси. Эти цапфы одновременно используются для загрузки материала в барабан и выгрузки измельченного материала.

Шаровые мельницы с центральной загрузкой, как и все прочие шаровые мельницы, устанавливаются горизонтально. Измельченный материал постепенно за счет напора со стороны загрузки вытесняется к ее разгрузочной части. Для образования необходимого напора уровень свежего материала у загрузочной части должен быть выше, чем в противоположном конце.

1 – загрузочный патрубок; 2 – подшипник; 3 – барабан; 4 – торцовая крышка;

5 – подшипник; 6 – разгрузочный патрубок

Рисунок 2.17 – Шаровая мельница с центральной загрузкой

Н.В. Соколов, обобщая на основе теории подобия многочисленные данные, предложил следующую формулу для определения производительности шаровых мельниц для размола углеродных материалов:

,

(23)

,

(23)

где

– насыпная масса шаров, т/м3;

– насыпная масса шаров, т/м3;

– внутренний диаметр барабана;

– длина барабана;

– число оборотов барабана в минуту;

– степень заполнения барабана шарами;

– ускорение силы тяжести, м2/с;

– ускорение силы тяжести, м2/с;

с – коэффициент, определяемый опытным путем и зависящий от свойств материала, степени измельчения и др.

Вибрационные мельницы, конструкция и принцип работы

Вибрационные мельницы чаще всего используются для сверхтонкого измельчения, например при получении готового продукта с частицами размером 1 – 30 мкм. В отдельных случаях они могут применяться и для обычного тонкого измельчения (40 – 90 мкм), однако в этом случае их эффективность недостаточно высокая и они не могут конкурировать, например, с обычными шаровыми мельницами.

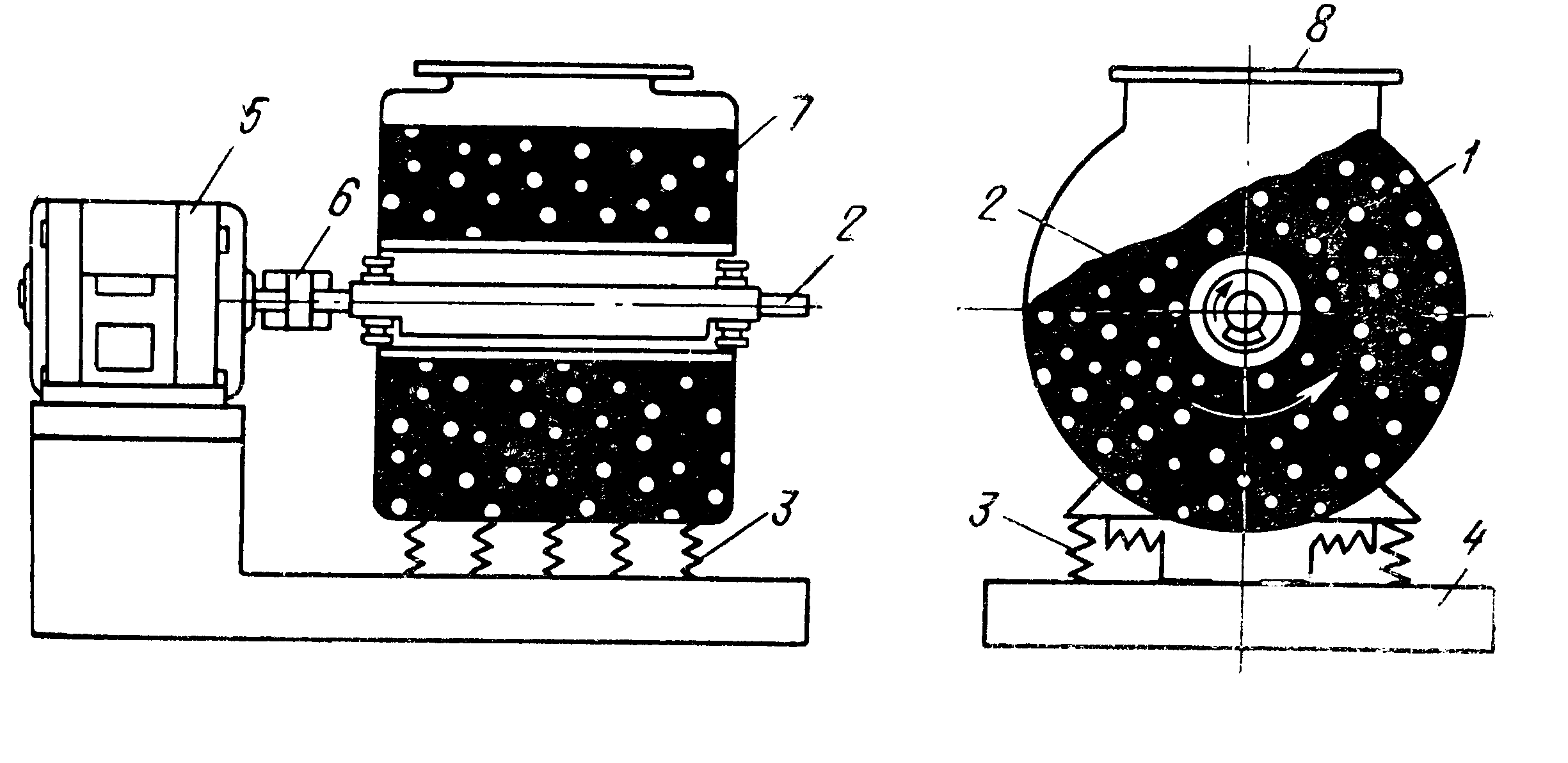

На рисунке 2.18 показана схема вибрационной мельницы с центральным расположением вибратора. Это наиболее распространенный тип вибрационной мельницы. Мельница состоит из цилиндрического корпуса (1) с загрузочно-разгрузочным устройством (8), вибратора (2), пружинных или резиновых опор (3), опорной рамы (4), электродвигателя (5), эластичной муфты (6), соединяющей вал двигателя с валом вибратора и шаров (7).

При вращении дебалансного вала корпус вибрирует, передавая колебания шарам. Число колебаний 1000 – 3000 и более в минуту. В результате соударения вибрирующих шаров, а также их взаимного перемещения происходит интенсивное измельчение поступающего в корпус материала. Диаметр шаров составляет около 12 мм. В вибромельницах используются стальные шары. Коэффициент заполнения объема корпуса вибромельницы составляет 70 – 80 % .

1 – загрузочно-разгрузочное устройство; 2 – вибратор; 3 – пружинные или резиновые опоры; 4 – опорная рама; 5 – электродвигатель; 6 – эластичная муфта

Рисунок 2.18 – Вибрационная мельница

Существуют вибрационные измельчители как периодического, так и непрерывного действия. Непрерывность процесса измельчения достигается путем отвода целевой фракции из корпуса измельчителя с помощью воздушного потока и непрерывной подачи в зону измельченного сырья. Из-за большого числа шаров в корпусе мельницы затруднен непрерывный и равномерный выход готового продукта из зоны измельчения.

Питание мельницы должно производиться мелким материалом (2 – 3 мм). Степень измельчения в вибрационной мельнице периодического действия зависит от времени пребывания материала в зоне измельчения, а производительность мельницы – от ее параметров, физико-механических свойств материала и условий ведения процесса. Снаружи корпус мельницы оборудован водяной рубашкой.